Im Wesentlichen ist ein Porzellanofen in der Metallurgie eine Hochtemperaturkammer, die für spezifische Wärmebehandlungsprozesse verwendet wird. Er dient hauptsächlich dazu, zwei entscheidende Funktionen auszuführen: das Glühen, das Metalle erweicht und innere Spannungen löst, und das Sintern, das Metallpulver zu einer festen, dichten Masse verschmilzt. Diese Prozesse verändern grundlegend die innere Struktur eines Metalls, um die gewünschten mechanischen Eigenschaften zu erzielen.

Der Begriff „Porzellanofen“ bezieht sich oft auf einen Mehrzweck-Wärmebehandlungsofen. Die wirklich entscheidende Wahl in der Metallurgie ist nicht das Ofenmaterial selbst, sondern die Wahl des richtigen Prozesses – wie Sintern oder Glühen – und der richtigen Umgebung – wie Vakuum oder Inertgasatmosphäre –, um ein spezifisches Materialergebnis zu erzielen.

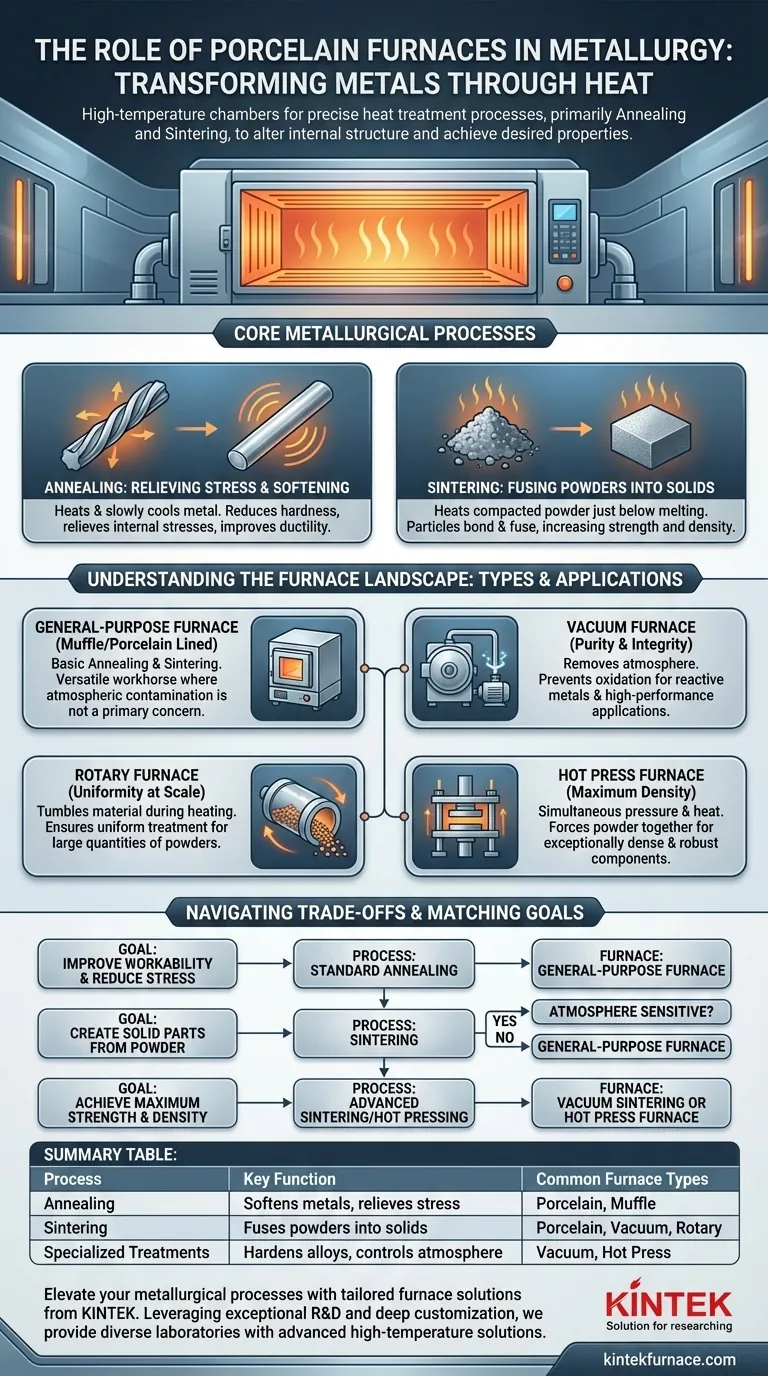

Die zentralen metallurgischen Prozesse

Um die Rolle des Ofens zu verstehen, müssen Sie zunächst die transformativen Prozesse kennen, die er ermöglicht. Diese wärmebasierten Behandlungen sind grundlegend für die moderne Metallurgie, insbesondere im Bereich der Pulvermetallurgie.

Sintern: Pulver zu Feststoffen verschmelzen

Das Sintern ist der Prozess, bei dem verdichtetes Metallpulver erhitzt wird, und zwar auf eine Temperatur knapp unter seinem Schmelzpunkt.

Diese intensive Hitze bewirkt, dass die einzelnen Partikel binden und verschmelzen, wodurch eine feste oder poröse Komponente entsteht. Das Hauptziel ist die Steigerung der Festigkeit und Dichte des Materials.

Glühen: Innere Spannungen lösen

Das Glühen ist ein Wärmebehandlungsverfahren, das die Mikrostruktur eines Metalls verändert, um es besser bearbeitbar zu machen.

Durch das Erhitzen eines Metalls auf eine bestimmte Temperatur und anschließendes langsames Abkühlen können Sie die Härte reduzieren, innere Spannungen aus vorheriger Bearbeitung lösen und seine Duktilität (Fähigkeit, gedehnt oder gezogen zu werden) erheblich verbessern.

Spezialisierte Wärmebehandlung: Für fortschrittliche Legierungen

Über das allgemeine Glühen hinaus werden Öfen für hochspezifische Behandlungen von oxidationsempfindlichen Legierungen wie Titan oder bestimmten Edelstählen verwendet.

Diese Prozesse, wie Härten und Anlassen, erfordern eine präzise Temperaturkontrolle und oft eine kontrollierte Atmosphäre, um ihre endgültigen, hochleistungsfähigen Eigenschaften ohne Kontamination zu erzielen.

Die Ofenlandschaft verstehen

Obwohl „Porzellanofen“ ein gültiger Begriff ist, ist es sinnvoller, in Bezug auf die Ofenfähigkeiten zu denken. Unterschiedliche metallurgische Ziele erfordern unterschiedliche Ofentypen.

Mehrzwecköfen: Das Arbeitstier

Diese Kategorie, zu der viele porzellanbeschichtete Muffelöfen gehören, wird für grundlegendes Glühen und Sintern verwendet, bei denen atmosphärische Kontamination keine Hauptsorge darstellt. Sie sind die vielseitigen Arbeitstiere für viele Wärmebehandlungsaufgaben.

Vakuumöfen: Für Reinheit und Integrität

Bei reaktiven Metallen oder Hochleistungsanwendungen ist jeglicher atmosphärischer Sauerstoff oder Stickstoff ein Verunreiniger.

Ein Vakuumofen entfernt die Atmosphäre aus der Kammer, bevor geheizt wird. Dies verhindert Oxidation und stellt sicher, dass Pulvermetallteile mit minimaler Verformung und maximaler Reinheit gesintert werden.

Rüttelöfen: Für Gleichmäßigkeit im Maßstab

Bei der Herstellung großer Mengen von Metallpulvern oder keramischen Schleifmitteln ist Konsistenz der Schlüssel.

Ein Rüttelofen (Rotary Furnace) bewegt das Material während des Erhitzens, wodurch jedes Partikel eine gleichmäßige Wärmebehandlung erhält. Dies führt zu hochkonsistenten Materialeigenschaften über die gesamte Charge hinweg.

Warmpressöfen: Für maximale Dichte

Einige Anwendungen erfordern Komponenten mit nahezu 100 % theoretischer Dichte und überlegener Festigkeit.

Ein Warmpressofen (Hot Press Furnace) ist ein Spezialwerkzeug, das gleichzeitig enormen Druck und Hitze ausübt. Dies zwingt die Metallpulverpartikel während des Sinterns zusammen und erzeugt außergewöhnlich dichte und robuste Endkomponenten.

Die Abwägungen verstehen

Die Wahl des richtigen Ofens ist eine Frage der Abwägung von Kosten, Komplexität und den gewünschten Materialeigenschaften. Es gibt nicht die eine „beste“ Option, sondern nur die für die Aufgabe am besten geeignete.

Atmosphärenkontrolle vs. Kosten

Ein Vakuumofen bietet die reinste Umgebung, ist aber erheblich komplexer und teurer im Betrieb als ein Standard-Atmosphärenofen. Diese Investition rechtfertigt sich nur bei der Arbeit mit empfindlichen Materialien oder für missionskritische Teile.

Enddichte vs. Prozesskomplexität

Einfaches Sintern in einem Mehrzweckofen ist ein unkomplizierter Prozess. Das Erreichen maximaler Dichte mit einem Warmpressofen erfordert jedoch komplexere Geräte und eine präzise Kontrolle von Temperatur und Druck, was die Betriebskosten erhöht.

Durchsatz vs. Spezialisierung

Ein Rüttelofen eignet sich hervorragend für die Verarbeitung großer Mengen Pulver mit gleichmäßigen Ergebnissen. Er ist jedoch nicht geeignet für die Herstellung eines einzelnen, großen, vorgeformten Bauteils, wofür ein stationärer Vakuum- oder Warmpressofen erforderlich wäre.

Den Prozess auf Ihr metallurgisches Ziel abstimmen

Ihre endgültige Wahl hängt vollständig davon ab, was Sie mit dem Material erreichen möchten.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Bearbeitbarkeit zu verbessern und Spannungen zu reduzieren: Ein Standard-Glühprozess in einem Mehrzweck-Muffel- oder Porzellanofen ist Ihre direkteste Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, feste Teile aus Metallpulver herzustellen: Sintern ist der erforderliche Prozess, und Ihre Wahl zwischen einem Standard- und einem Vakuumofen hängt davon ab, wie empfindlich das Metall auf atmosphärische Verunreinigungen reagiert.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Festigkeit und Dichte für ein Hochleistungsteil zu erreichen: Fortschrittliche Methoden wie Vakuumsintern oder, für ultimative Leistung, Warmpressen sind erforderlich.

Letztendlich ist der Ofen das Werkzeug, aber das Verständnis des zugrunde liegenden metallurgischen Prozesses ist das, was Ihnen ermöglicht, Materialien gezielt und präzise herzustellen.

Zusammenfassungstabelle:

| Prozess | Hauptfunktion | Übliche Ofentypen |

|---|---|---|

| Glühen | Erweicht Metalle, löst Spannungen | Porzellan, Muffel |

| Sintern | Verschmilzt Pulver zu Feststoffen | Porzellan, Vakuum, Rüttelofen |

| Spezialisierte Behandlungen | Härtet Legierungen, kontrolliert die Atmosphäre | Vakuum, Warmpresse |

Bereit, Ihre metallurgischen Prozesse mit maßgeschneiderten Ofenlösungen auf die nächste Stufe zu heben? Durch die Nutzung herausragender F&E und der Eigenfertigung bietet KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen an. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Rüttelöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Materialergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen