In der modernen Fertigung sind Hochtemperatur-Heizelemente die Schlüsseltechnologie für die Herstellung fortschrittlicher Materialien und Hochleistungsprodukte. Sie sind nicht nur Wärmequellen; sie sind Präzisionsinstrumente, die darauf ausgelegt sind, intensive, gleichmäßige und zuverlässige thermische Energie in Umgebungen zu liefern, in denen Standardheizmethoden versagen würden. Ihre Hauptaufgabe besteht darin, transformative Prozesse wie Schmelzen, Sintern und chemische Synthese zu ermöglichen, die für Industrien von der Luft- und Raumfahrt bis zur Elektronik von grundlegender Bedeutung sind.

Der wahre Wert eines Hochtemperatur-Heizelements liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität, kontrollierte und gleichmäßige Wärme zu liefern. Diese Präzision ist der entscheidende Faktor zwischen einem erfolgreichen, qualitativ hochwertigen Produkt und einem kostspieligen Fertigungsfehler.

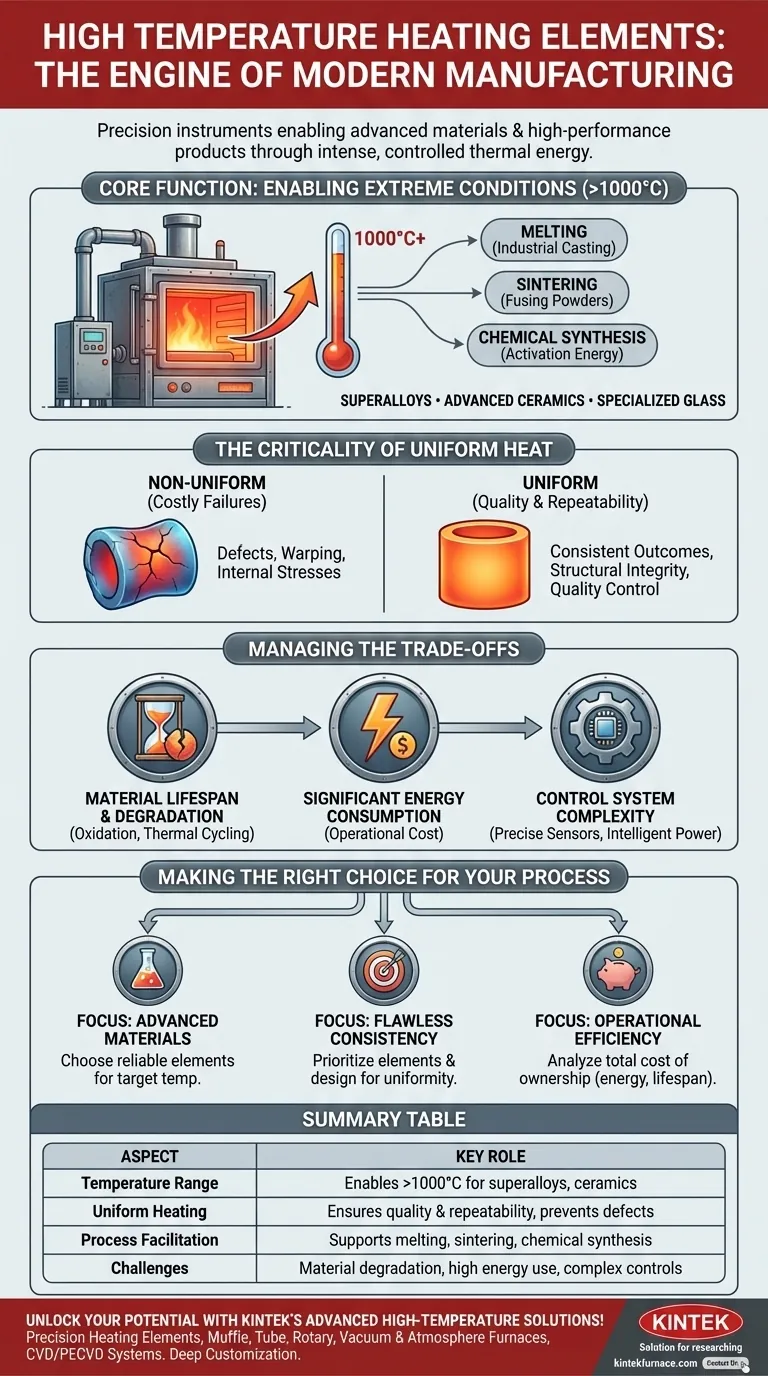

Die Kernfunktion: Ermöglichung von Hochtemperatur-Operationen

Die grundlegende Rolle dieser Elemente besteht darin, Prozesse zu ermöglichen, die bei niedrigeren Temperaturen physikalisch unmöglich sind. Sie bilden das Herzstück von Industrieöfen, Brennöfen und Reaktoren.

Erreichen extremer Temperaturen

Viele moderne Materialien, darunter Superlegierungen, fortschrittliche Keramiken und Spezialglas, erfordern Verarbeitungstemperaturen weit über 1000 °C (1832 °F). Hochtemperaturelemente werden speziell aus Materialien wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) entwickelt, um unter diesen extremen Bedingungen zuverlässig zu arbeiten.

Die Grundlage der Materialtransformation

Diese intensive Hitze ist der Katalysator für physikalische und chemische Veränderungen. Prozesse wie der industrielle Guss sind darauf angewiesen, Metalle zu schmelzen, das Sintern nutzt sie, um pulverförmige Materialien zu einer festen Masse zu verschmelzen, und viele chemische Reaktionen sind darauf angewiesen, die notwendige Aktivierungsenergie zu erreichen.

Warum Gleichmäßigkeit unverzichtbar ist

Das bloße Erreichen einer hohen Temperatur ist unzureichend. Die Qualität und Integrität des Endprodukts hängt fast ausschließlich davon ab, wie gleichmäßig diese Wärme angewendet wird.

Sicherstellung der Produktqualität

Bei einem Prozess wie dem Sintern von Keramikteilen ist die Temperaturgleichmäßigkeit entscheidend. Wenn ein Bereich heißer ist als ein anderer, kann dies zu inneren Spannungen, Verformungen oder unvollständiger Verschmelzung führen. Diese Defekte beeinträchtigen die strukturelle Integrität und Leistung des Bauteils.

Förderung der Prozesswiederholbarkeit

Gleichmäßiges Erhitzen stellt sicher, dass jedes Teil in einer Charge und jeder Chargendurchlauf genau dem gleichen thermischen Profil ausgesetzt ist. Diese Wiederholbarkeit ist der Eckpfeiler der Qualitätskontrolle in der Massenproduktion und garantiert konsistente Ergebnisse von der ersten bis zur letzten Einheit.

Die Kompromisse verstehen

Obwohl unverzichtbar, bringen Hochtemperatur-Heizelemente inhärente Herausforderungen mit sich, die ein sorgfältiges Management erfordern. Das Erkennen dieser Kompromisse ist der Schlüssel zur erfolgreichen Implementierung.

Materiallebensdauer und -degradation

Die Umgebungen, die diese Elemente schaffen, führen auch dazu, dass sie mit der Zeit degradieren. Oxidation und thermische Zyklen reduzieren allmählich ihre Wirksamkeit und führen schließlich zum Versagen. Die Materialzusammensetzung des Elements beeinflusst direkt seine Lebensdauer und Widerstandsfähigkeit gegenüber diesen Effekten.

Erheblicher Energieverbrauch

Das Erzeugen und Aufrechterhalten extremer Temperaturen ist ein energieintensiver Prozess. Die Effizienz des Heizelements und die Qualität der Ofenisolierung sind entscheidende Faktoren bei der Verwaltung der oft erheblichen Betriebskosten.

Komplexität des Steuerungssystems

Das Erreichen einer präzisen Temperaturgleichmäßigkeit erfordert mehr als nur ein gutes Element. Es erfordert ein ausgeklügeltes Steuerungssystem mit genauen Sensoren (Thermoelementen) und intelligenten Leistungsreglern, um die Energieabgabe ständig anzupassen und die thermische Stabilität aufrechtzuerhalten.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der geeigneten Heizelementstrategie hängt vollständig von Ihrem primären Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung fortschrittlicher Materialien liegt: Wählen Sie ein Elementmaterial, das Ihre Zieltemperatur bequem überschreiten kann, ohne an seiner absoluten Grenze zu arbeiten, um Zuverlässigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer makellosen Produktkonsistenz liegt: Priorisieren Sie Elemente und ein Ofendesign, die für eine außergewöhnliche Temperaturgleichmäßigkeit im gesamten Arbeitsvolumen bekannt sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebseffizienz liegt: Analysieren Sie den Energieverbrauch und die erwartete Lebensdauer des Elements, um die Gesamtbetriebskosten zu berechnen, nicht nur den anfänglichen Kaufpreis.

Letztendlich geht es beim Beherrschen der Hochtemperaturheizung darum, die Kontrolle über eine grundlegende Kraft zu erlangen, die der Schlüssel zur Erschließung von Fertigungsinnovation und -qualität ist.

Zusammenfassungstabelle:

| Aspekt | Schlüsselrolle |

|---|---|

| Temperaturbereich | Ermöglicht Operationen über 1000 °C für Materialien wie Superlegierungen und Keramiken |

| Gleichmäßige Erwärmung | Sichert Produktqualität und Wiederholbarkeit durch Vermeidung von Defekten |

| Prozessförderung | Unterstützt Schmelzen, Sintern und chemische Synthese |

| Herausforderungen | Umfasst Materialdegradation, hohen Energieverbrauch und komplexe Steuerungen |

Erschließen Sie das volle Potenzial Ihrer Fertigungsprozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Präzisionsheizelemente und -systeme, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Temperaturkontrolle und Effizienz erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktionsqualität und Innovation verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit