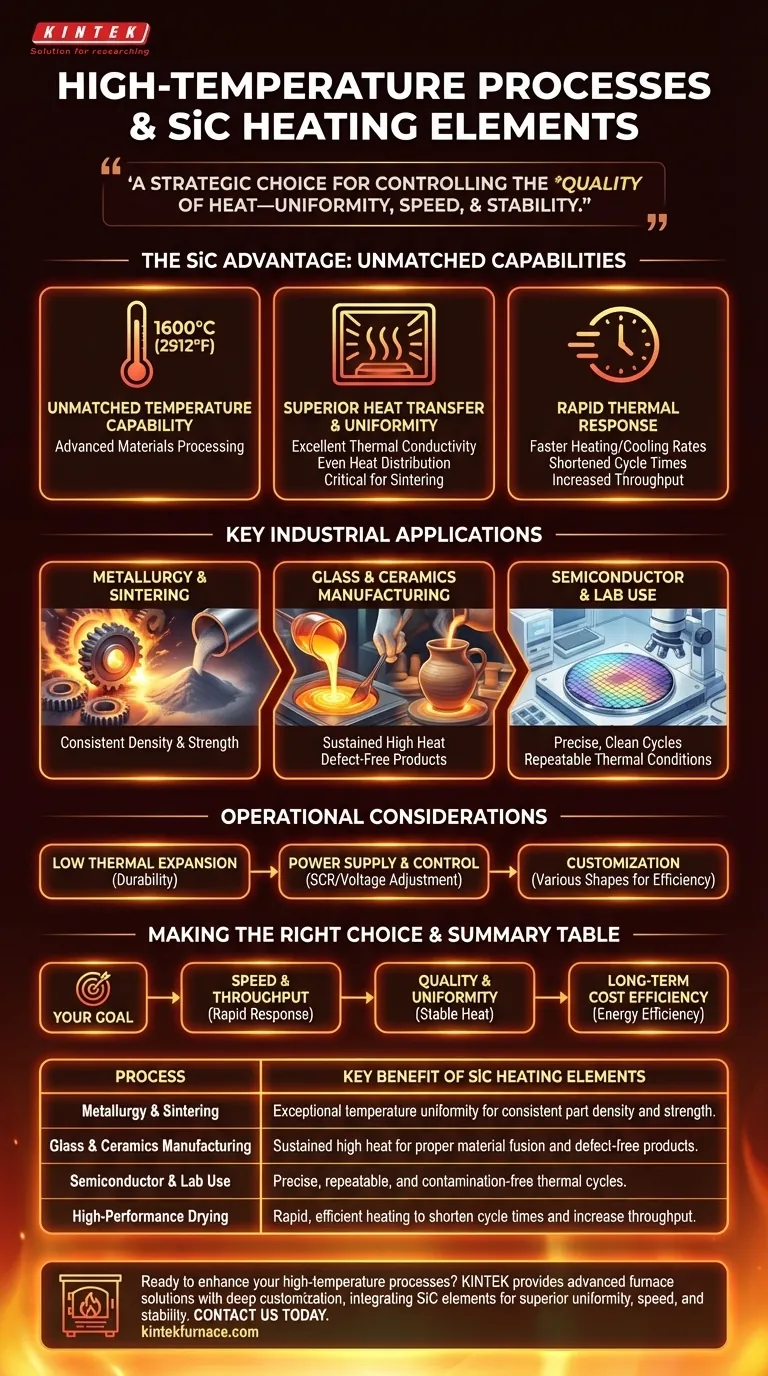

Kurz gesagt, Prozesse, die extrem hohe, gleichmäßige und zuverlässige Wärme erfordern, profitieren am meisten von Siliziumkarbid (SiC)-Heizelementen. Dazu gehören industrielle Anwendungen wie das Sintern von Metallen und Keramiken, das Schmelzen von Glas und Nichteisenmetallen sowie das Trocknen von Hochleistungsmaterialien, die alle auf eine präzise thermische Kontrolle angewiesen sind, die herkömmliche Elemente nicht bieten können.

Die Entscheidung für SiC-Heizelemente geht über das bloße Erreichen einer Zieltemperatur hinaus. Es ist eine strategische Wahl zur Kontrolle der Qualität der Wärme – ihrer Gleichmäßigkeit, Geschwindigkeit und Stabilität –, die direkt die Qualität des Endprodukts, den Produktionsdurchsatz und die langfristigen Betriebskosten bestimmt.

Warum SiC in anspruchsvollen Umgebungen herausragt

Siliziumkarbid ist nicht nur ein weiteres Heizelementmaterial; seine grundlegenden Eigenschaften machen es einzigartig geeignet für die intensivsten thermischen Prozesse. Das Verständnis dieser Eigenschaften zeigt, warum es in der modernen Fertigung unverzichtbar ist.

Unübertroffene Temperaturbeständigkeit

SiC-Elemente arbeiten zuverlässig bei Oberflächentemperaturen von bis zu 1600 °C (2912 °F). Diese Hochtemperaturschwelle ermöglicht es Industrien, mit fortschrittlichen Materialien zu arbeiten, die extrem hohe Schmelz- oder Verarbeitungspunkte aufweisen.

Überlegene Wärmeübertragung und Gleichmäßigkeit

SiC besitzt eine ausgezeichnete Wärmeleitfähigkeit. Das bedeutet, dass es Wärmeenergie sehr effizient vom Element auf die Last überträgt und sicherstellt, dass die gesamte Kammer gleichmäßig und schnell erwärmt wird.

Diese Gleichmäßigkeit ist entscheidend bei Prozessen wie dem Sintern, bei denen Temperaturunterschiede von nur wenigen Grad eine ganze Charge ruinieren können.

Schnelle thermische Reaktion

Diese Elemente können schnelle Aufheiz- und Abkühlraten erreichen. Dies verkürzt die Prozesszyklen und steigert direkt den Durchsatz der Anlage.

Schnellere Zyklen minimieren auch die Zeit, in der der Ofen bei hohen Temperaturen im Leerlauf ist, was den Gesamtenergieverbrauch senkt und die Betriebskosten reduziert.

Wichtige industrielle Anwendungen

Die einzigartige Kombination aus hoher Hitze, Gleichmäßigkeit und Geschwindigkeit macht SiC-Elemente in mehreren hochwertigen Industrien unerlässlich.

Metallurgie und Sintern

Beim Sintern werden Pulvermaterialien knapp unter ihrem Schmelzpunkt miteinander verschmolzen. Dies erfordert außergewöhnlich stabile und gleichmäßige Wärme, um eine konsistente Dichte und Festigkeit des Endteils zu gewährleisten. SiC bietet die notwendige Kontrolle für die Herstellung hochwertiger Metall- und Keramikkomponenten.

Glas- und Keramikherstellung

Das Schmelzen von Rohmaterialien für Glas oder das Brennen fortschrittlicher Keramiken erfordert anhaltend hohe Temperaturen. SiC-Elemente liefern die konstante Wärme, die erforderlich ist, um die Materialviskosität aufrechtzuerhalten und korrekte chemische Reaktionen zu gewährleisten, was zu klaren, fehlerfreien Produkten führt.

Halbleiter- und Laboranwendungen

In der Halbleiterfertigung erfordern Prozesse wie das thermische Glühen makellose, hochkontrollierte Heizzyklen. Forscher im Laborbereich sind ebenfalls auf SiC für Experimente angewiesen, die präzise und wiederholbare thermische Bedingungen ohne Kontamination erfordern.

Verständnis der betrieblichen Kompromisse

Obwohl SiC-Elemente unglaublich effektiv sind, handelt es sich um Hochleistungskomponenten mit spezifischen betrieblichen Überlegungen. Das Verständnis dieser ist der Schlüssel zur Maximierung ihres Werts und ihrer Lebensdauer.

Geringe Wärmeausdehnung

Ein Schlüsselfaktor für ihre Haltbarkeit ist ein geringer Wärmeausdehnungskoeffizient. Diese Eigenschaft minimiert die innere Beanspruchung des Elements beim Erhitzen und Abkühlen, wodurch das Risiko von Brüchen drastisch reduziert und seine Betriebslebensdauer im Vergleich zu spröderen Materialien verlängert wird.

Stromversorgung und Steuerung

Der elektrische Widerstand von SiC-Elementen kann sich im Laufe ihrer Lebensdauer ändern. Ein gut konzipiertes System erfordert einen Leistungsregler (typischerweise einen SCR), der die Spannung anpassen kann, um eine konstante Ausgangsleistung aufrechtzuerhalten und so stabile Prozesstemperaturen über Tausende von Stunden zu gewährleisten.

Anpassung für Effizienz

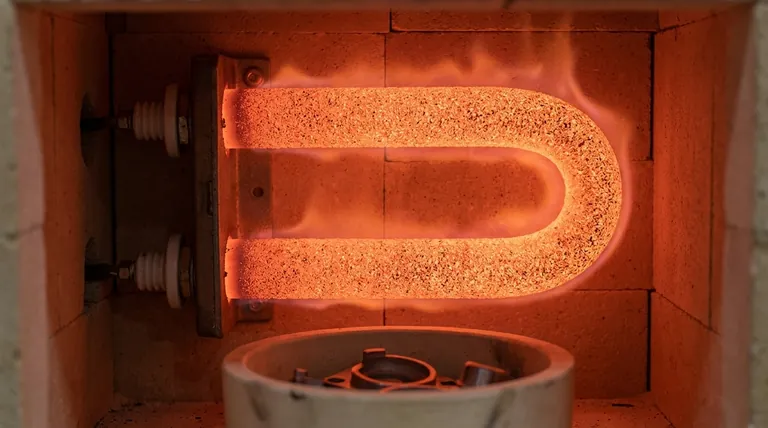

SiC-Elemente können in einer Vielzahl von Formen hergestellt werden, z. B. als Stäbe, U-Formen oder Spiralen. Dies ermöglicht es Ofendesignern, die Wärmeabgabe für eine bestimmte Kammer oder einen bestimmten Prozess zu optimieren, um sicherzustellen, dass keine Energie verschwendet wird und die Last genau dort Wärme erhält, wo sie benötigt wird.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung von Heizelementen sollte Ihr primäres Prozessziel Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Durchsatz liegt: Die schnellen Auf- und Abkühlfähigkeiten von SiC sind Ihr größter Vorteil zur Reduzierung der Zykluszeiten.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Gleichmäßigkeit liegt: Die hohe Wärmeleitfähigkeit und stabile Temperatur von SiC gewährleisten bei jeder Charge wiederholbare, fehlerfreie Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf langfristiger Kosteneffizienz liegt: Die Kombination aus Energieeffizienz und langer Lebensdauer führt zu niedrigeren Gesamtbetriebskosten von SiC in anspruchsvollen Anwendungen.

Letztendlich geht es bei der Nutzung von SiC-Heizelementen darum, präzise Kontrolle über thermische Energie zu gewinnen, um überlegene Fertigungsergebnisse zu erzielen.

Zusammenfassungstabelle:

| Prozess | Wesentlicher Vorteil von SiC-Heizelementen |

|---|---|

| Metallurgie & Sintern | Außergewöhnliche Temperaturgleichmäßigkeit für konsistente Teilchendichte und Festigkeit. |

| Glas- & Keramikherstellung | Anhaltende hohe Hitze für korrekte Materialfusion und fehlerfreie Produkte. |

| Halbleiter- & Laboranwendungen | Präzise, wiederholbare und kontaminationsfreie thermische Zyklen. |

| Hochleistungs-Trocknung | Schnelle, effiziente Erwärmung zur Verkürzung der Zykluszeiten und Steigerung des Durchsatzes. |

Bereit, Ihre Hochtemperaturprozesse mit Präzisionsheizung zu verbessern?

KINTEK nutzt außergewöhnliche F&E und interne Fertigungskapazitäten, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr- und Drehrohröfen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt. Wir können SiC-Heizelemente integrieren, um Ihre einzigartigen Anforderungen an Gleichmäßigkeit, Geschwindigkeit und Stabilität präzise zu erfüllen und so eine überlegene Produktqualität und Betriebseffizienz zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem spezifischen Anwendungsfall zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze