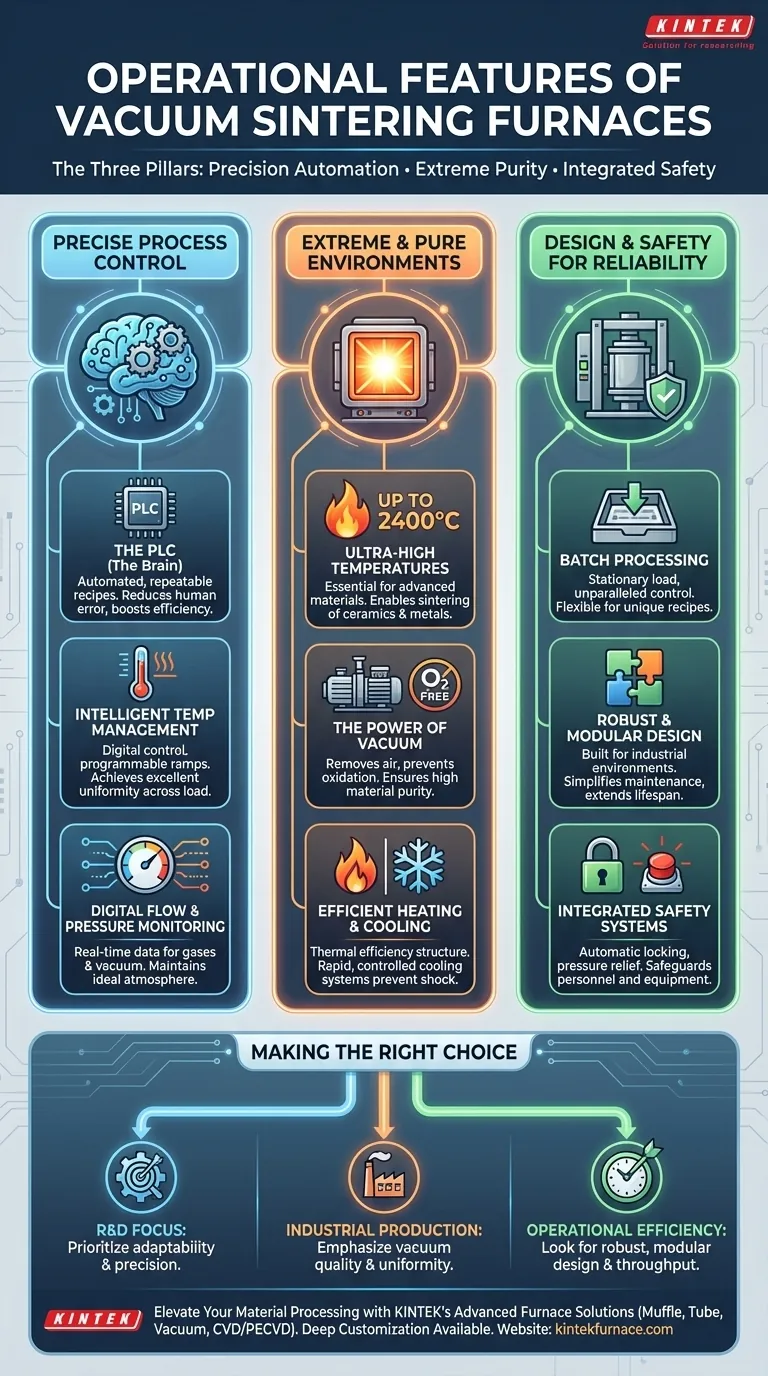

Im Kern drehen sich die Betriebsmerkmale, die Vakuum-Sinteröfen auszeichnen, um drei Prinzipien: präzise Prozessautomatisierung, die Fähigkeit, extreme und reine Umgebungen zu schaffen, sowie integrierte Sicherheitssysteme. Diese Öfen nutzen SPS-Steuerungssysteme für den automatisierten Betrieb, erreichen Ultra-Hochtemperaturen (bis zu 2400 °C) in einer sauerstofffreien Umgebung und verfügen über eine umfassende Überwachung zur Gewährleistung der Zuverlässigkeit und zum Schutz der Anlagen.

Ein Vakuum-Sinterofen ist nicht nur ein Hochtemperaturofen; er ist ein hochkontrolliertes System, das entwickelt wurde, um Materialeigenschaften auf molekularer Ebene zu manipulieren. Seine Hauptmerkmale dienen dazu, Umwelteinflüsse wie Sauerstoff zu eliminieren und den gesamten thermischen Zyklus, vom Aufheizen bis zum Abkühlen, präzise zu steuern.

Der Kern des Betriebs: Präzise Prozesskontrolle

Der primäre Unterschied eines modernen Vakuumofens liegt in seiner Fähigkeit, ein komplexes Prozessrezept mit minimalem manuellem Eingriff auszuführen. Dies wird durch ein Zusammenspiel von Software und Hardware erreicht.

Die SPS: Das Gehirn des Ofens

Eine Speicherprogrammierbare Steuerung (SPS) fungiert als zentrales Nervensystem. Sie automatisiert den gesamten Sinterzyklus basierend auf vorprogrammierten Rezepten.

Diese Automatisierung reduziert die Möglichkeit menschlicher Fehler und steigert die Produktionseffizienz und Prozesswiederholbarkeit dramatisch, was für gleichbleibende Qualität unerlässlich ist.

Intelligentes Temperaturmanagement

Öfen verwenden eine digitale intelligente Temperaturregelung, die oft von Thermoelementen geleitet wird, die am Ofen oder an der Ladung selbst angebracht sind. Dies ermöglicht eine präzise Programmierung von Temperaturrampen, Haltezeiten und Abkühlraten.

Das Erreichen einer exzellenten Temperaturhomogenität über die gesamte Ladung hinweg ist ein wichtiges Betriebs-Ziel, um sicherzustellen, dass jedes Teil exakt die gleiche thermische Behandlung erfährt.

Digitale Durchfluss- und Drucküberwachung

Systeme sind mit einer digitalen Durchflussüberwachung für Gase und Kühlwasser ausgestattet. Dies liefert Echtzeitdaten für einen effizienten Betrieb und dient als Sicherheitsprüfung.

Die ständige Überwachung der Vakuumniveaus und des Gasdrucks ist grundlegend. Die SPS nutzt diese Daten, um Pumpen und Ventile zu steuern und die ideale Prozessatmosphäre aufrechtzuerhalten.

Schaffung der idealen Sinterumgebung

Das „Vakuum“ beim Vakuumsintern ist der Schlüssel zur Herstellung überlegener Materialien. Die Merkmale des Ofens sind darauf ausgelegt, diese spezialisierte Umgebung unter extremen Bedingungen zu schaffen und aufrechtzuerhalten.

Erreichen von Ultra-Hochtemperaturen

Ein entscheidendes Merkmal ist die Fähigkeit, Ultra-Hochtemperaturen zu erreichen, oft bis zu 2400 °C. Diese Fähigkeit ist wesentlich für das Sintern von fortschrittlichen Keramiken, hochschmelzenden Metallen und anderen Hochleistungsmaterialien.

Die Kraft des Vakuums

Durch die Entfernung von Luft und anderen atmosphärischen Verunreinigungen verhindert der Ofen Oxidation und Kontamination des Materials während des Erhitzens.

Dies ist nicht verhandelbar für Anwendungen in der Luft- und Raumfahrt, der Medizin und der Elektronik, wo Materialreinheit und -integrität von größter Bedeutung sind. Einige Öfen, wie Vakuuminduktionsöfen, nutzen dieses Prinzip, um Gussstücke von extrem hoher Reinheit herzustellen.

Effizientes Heizen und Kühlen

Die interne Struktur ist auf thermische Effizienz ausgelegt, mit geringer Wärmeleitfähigkeit und ausgezeichneter Wärmefusion, um Energieverluste zu minimieren.

Kontrolliertes Abkühlen ist ebenso wichtig wie das Erhitzen. Viele Öfen verwenden ein internes Umluft-Reinwasserkühlsystem, um die Ladung sicher und schnell ohne thermischen Schock auf Raumtemperatur zurückzuführen.

Verständnis von Design und Kompromissen

Die Betriebsmerkmale sind ein direktes Ergebnis einer Designphilosophie, die Zuverlässigkeit, Sicherheit und Wartungsfreundlichkeit priorisiert.

Chargenbetrieb: Der Industriestandard

Die meisten Vakuumöfen sind Chargenöfen, bei denen eine stationäre Ladung einen vollständigen, vorprogrammierten Zyklus durchläuft. Dies eliminiert die Notwendigkeit komplexer und fehleranfälliger Lastübertragungsmechanismen innerhalb der heißen Zone.

Der Kompromiss besteht darin, dass dies kein kontinuierlicher Prozess ist, aber er bietet unvergleichliche Kontrolle und Flexibilität, da jede Charge ein einzigartiges, auf die Teilegeometrie und das Material zugeschnittenes Rezept haben kann.

Robuste Konstruktion und modulares Design

Diese Öfen sind für Industrieumgebungen gebaut und weisen eine Beständigkeit gegen Vibrationen, Hitze und Korrosion auf. Dies gewährleistet eine lange Lebensdauer.

Ein modulares Design ist ein wichtiges Betriebsmerkmal, das Wartung und Fehlerbehebung vereinfacht, Ausfallzeiten minimiert und die Lebensdauer der Anlage verlängert.

Integrierte Sicherheitssysteme

Sicherheit ist kein Zusatz, sondern in die Steuerungslogik der SPS integriert. Zu den Merkmalen gehören automatische Türverriegelung während des Betriebs sowie die Überwachung von Temperatur und Druck, um gefährliche Zustände zu verhindern.

Not-Druckentlastungsventile und andere automatisierte Abschaltungen sind vorhanden, um das Personal zu schützen und katastrophale Schäden an der Anlage zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Bedeutung jedes Betriebsmerkmals hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie Öfen mit maximaler Anpassungsfähigkeit, präziser Temperaturkontrolle und der Fähigkeit, kleine, unterschiedliche Lasten zu handhaben.

- Wenn Ihr Hauptaugenmerk auf der hochreinen industriellen Produktion liegt: Betonen Sie die Qualität des Vakuumsystems, die Temperaturhomogenität und die Zuverlässigkeit der SPS für wiederholbare, automatisierte Zyklen.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Betriebszeit liegt: Achten Sie auf ein robustes, modulares Design für einfache Wartung, umfassende Sicherheitssysteme und effiziente Kühlzyklen, um den Durchsatz zu maximieren.

Letztendlich arbeiten diese Betriebsmerkmale zusammen, um Ihnen eine präzise Kontrolle über die Herstellung von fortschrittlichen Materialien zu geben.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| SPS-Steuerung | Automatisierter Betrieb für präzise, wiederholbare Sinterzyklen. |

| Ultra-Hochtemperaturen | Fähigkeit, bis zu 2400 °C in sauerstofffreien Umgebungen zu erreichen. |

| Vakuumumgebung | Verhindert Oxidation und Kontamination für Materialreinheit. |

| Sicherheitssysteme | Integrierte Überwachung mit automatischen Abschaltungen und Druckentlastung. |

| Modulares Design | Einfache Wartung und Fehlerbehebung zur Minimierung von Ausfallzeiten. |

Sind Sie bereit, Ihre Materialverarbeitung mit Präzision und Zuverlässigkeit zu verbessern? Durch die Nutzung herausragender F&E-Leistungen und der Eigenfertigung bietet KINTEK Laboren unterschiedlicher Art fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Ihr Fokus auf F&E, hochreiner Produktion oder Betriebseffizienz liegt, wir können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere maßgeschneiderten Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung