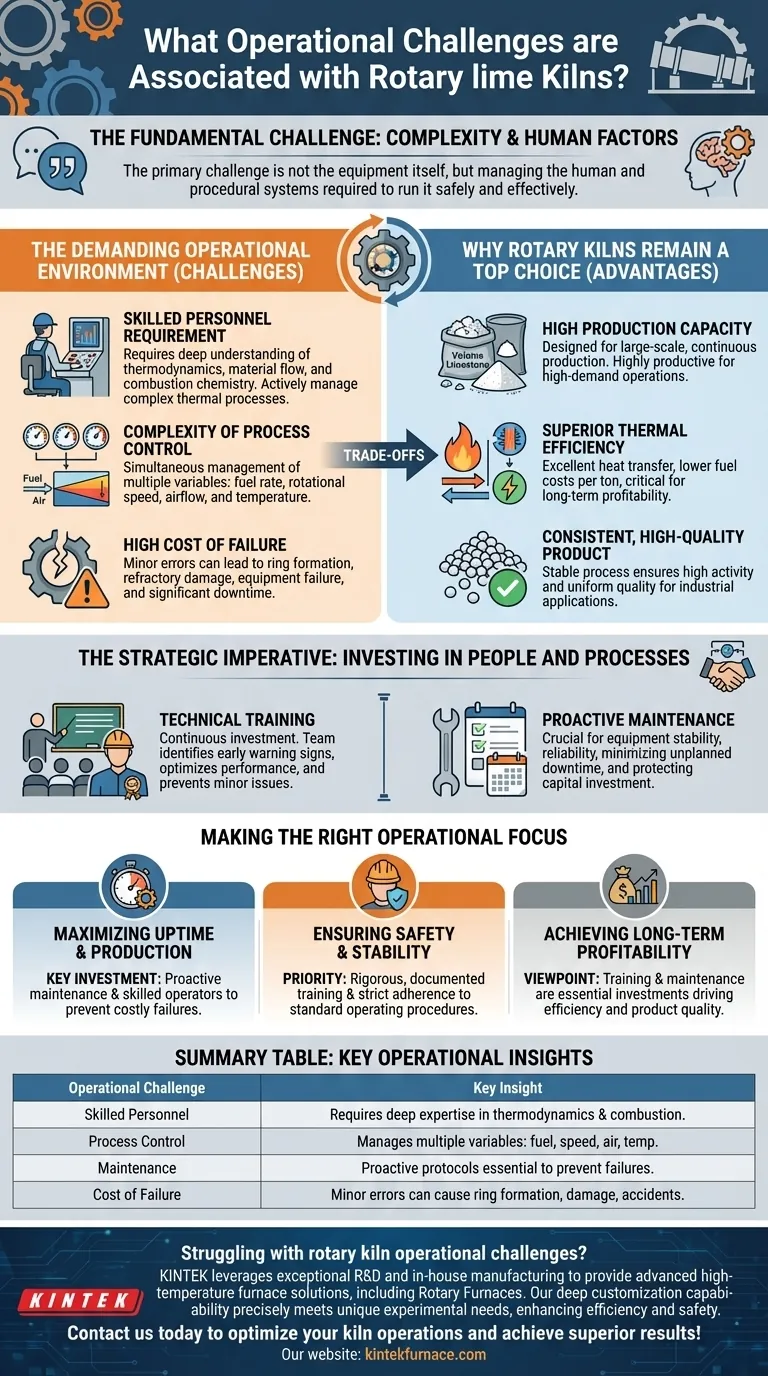

Die grundlegendste betriebliche Herausforderung bei Drehrohrofen-Kalköfen liegt in ihrer Komplexität. Der erfolgreiche Betrieb dieser Anlagen erfordert hochqualifiziertes technisches Personal, da unsachgemäßer Betrieb oder mangelhafte Wartung schnell zu Geräteausfällen, Produktionsunfällen und erheblichen Ausfallzeiten führen kann.

Obwohl Drehrohöfen eine überlegene Produktionskapazität und Effizienz bieten, sind diese Vorteile direkt an eine nicht verhandelbare Investition in erfahrenes Betriebspersonal und rigorose Wartungsprotokolle gebunden. Die primäre Herausforderung ist nicht die Ausrüstung selbst, sondern das Management der menschlichen und prozeduralen Systeme, die für einen sicheren und effektiven Betrieb erforderlich sind.

Die Kernherausforderung: Ein anspruchsvolles Betriebsumfeld

Die Vorteile eines Drehrohrofens, wie hoher Durchsatz und thermische Effizienz, gehen mit erheblichen betrieblichen Anforderungen einher. Im Gegensatz zu einfacheren Systemen sind sie keine „einstellen und vergessen“-Maschinen.

Die Anforderung an qualifiziertes Personal

Der Betrieb eines Drehrohrofens ist eine technische Disziplin. Er erfordert ein tiefes Verständnis der Thermodynamik, des Materialflusses und der Verbrennungschemie.

Die Bediener überwachen nicht nur Anzeigen; sie steuern aktiv einen komplexen, kontinuierlichen thermischen Prozess. Ihre Fähigkeiten wirken sich direkt auf die Produktqualität, den Energieverbrauch und die Lebensdauer der Geräte aus.

Die Komplexität der Prozesssteuerung

Die Erzielung einer stabilen Produktion erfordert die gleichzeitige Verwaltung mehrerer Variablen, einschließlich der Brennstoffzufuhrrate, der Drehzahl, des Luftstroms und der internen Temperaturgradienten.

Obwohl einige moderne Öfen präzisere Steuerungen bieten, erfordern traditionelle, befeuerte Drehrohöfen ständige Anpassungen. Dies steht im deutlichen Gegensatz zu einfacheren Ofendesigns, bei denen Variablen wie das Brennstoffmanagement eine geringere Rolle spielen.

Die hohen Kosten eines Fehlers

Die Referenzen sind eindeutig: Unsachgemäßer Betrieb ist eine direkte Ursache für Produktionsunfälle und Geräteausfälle.

Ein kleiner Betriebsfehler kann zu Problemen wie Ringbildung im Ofen, Beschädigung der Feuerfestauskleidung oder inkonsistenter Produktqualität führen. Verzögerte oder reaktive Wartung verschärft diese Risiken und verwandelt kleine Probleme in große Stillstände.

Die Abwägungen verstehen: Warum Drehrohöfen eine Top-Wahl bleiben

Trotz ihrer betrieblichen Herausforderungen sind Drehrohöfen ein Eckpfeiler vieler Industrien. Die Gründe sind überzeugend und rechtfertigen die Investition in betriebliche Exzellenz.

Vorteil: Hohe Produktionskapazität

Drehrohöfen sind für die groß angelegte, kontinuierliche Produktion konzipiert. Ihre Fähigkeit, große Mengen Kalkstein in kurzen Zyklen zu verarbeiten, macht sie für Betriebe mit hohem Bedarf äußerst produktiv und wirtschaftlich.

Vorteil: Überlegene thermische Effizienz

Diese Öfen sind für eine ausgezeichnete Wärmeübertragung und Energieeinsparung ausgelegt. Diese hohe thermische Effizienz führt direkt zu niedrigeren Brennstoffkosten pro Tonne Produkt, ein entscheidender Faktor für die langfristige Rentabilität.

Vorteil: Konsistentes, hochwertiges Produkt

Die starke Steuerbarkeit eines gut geführten Drehrohrofens gewährleistet einen stabilen Prozess. Diese Stabilität führt zu einem Kalkprodukt mit konstant hoher Aktivität und gleichbleibender Qualität, was für die meisten industriellen Anwendungen unerlässlich ist.

Das strategische Gebot: Investition in Menschen und Prozesse

Die Minderung der betrieblichen Herausforderungen eines Drehrohrofens besteht nicht darin, Abkürzungen zu finden, sondern strategische Investitionen in die beiden Bereiche zu tätigen, die Stabilität und Sicherheit gewährleisten.

Die Rolle der technischen Schulung

Unternehmen müssen technische Schulungen als kontinuierliche und wesentliche Investition betrachten. Ein gut ausgebildetes Team kann frühe Warnzeichen erkennen, die Leistung optimieren und effektiv auf Prozessabweichungen reagieren, wodurch verhindert wird, dass kleinere Probleme eskalieren.

Die Bedeutung der proaktiven Wartung

Ein „Run-to-Failure“-Ansatz ist mit dem Betrieb von Drehrohöfen unvereinbar. Ein proaktives Wartungsmanagementprogramm ist entscheidend für die Gerätezuverlässigkeit. Dies gewährleistet die Zuverlässigkeit, minimiert ungeplante Ausfallzeiten und schützt die erhebliche Kapitalinvestition, die der Ofen darstellt.

Die richtige operative Ausrichtung finden

Ihre Betriebsstrategie sollte direkt auf Ihre primären Geschäftsziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit und Produktion liegt: Ihre Schlüsselinvestition muss in die proaktive Wartung und die Bindung von Fachkräften liegen, die kostspielige Ausfälle verhindern können.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung von Sicherheit und Stabilität liegt: Die Priorität sollten rigorose, dokumentierte Schulungen und die strikte Einhaltung der Standardbetriebsverfahren sein, um das Unfallrisiko zu mindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung langfristiger Rentabilität liegt: Betrachten Sie die Schulung der Bediener und das Wartungsmanagement nicht als Kosten, sondern als wesentliche Investitionen, die die Effizienz steigern, den Brennstoffverbrauch senken und die Produktqualität sicherstellen.

Die Beherrschung der betrieblichen Anforderungen eines Drehrohrofens ist der einzige Weg, sein volles wirtschaftliches und produktives Potenzial auszuschöpfen.

Zusammenfassungstabelle:

| Betriebliche Herausforderung | Wichtige Erkenntnis |

|---|---|

| Fachpersonal | Erfordert tiefes Fachwissen in Thermodynamik und Verbrennung für einen stabilen Betrieb. |

| Prozesssteuerung | Beinhaltet die Verwaltung mehrerer Variablen wie Brennstoffrate und Temperaturgradienten. |

| Wartung | Proaktive Protokolle sind unerlässlich, um Ausfälle und kostspielige Ausfallzeiten zu verhindern. |

| Kosten eines Fehlers | Kleine Fehler können zu Ringbildung, Beschädigung der Feuerfestauskleidung oder Unfällen führen. |

Haben Sie Probleme mit den betrieblichen Herausforderungen von Drehrohöfen? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, anzubieten, die für verschiedene Laboranwendungen maßgeschneidert sind. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Sicherheit verbessern. Kontaktieren Sie uns noch heute, um Ihren Ofenbetrieb zu optimieren und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln