Im Kern sind Dentalöfen aus einer präzisen Kombination spezialisierter Materialien aufgebaut, die für extreme Hitzebeständigkeit und chemische Stabilität ausgewählt wurden. Die Heizelemente bestehen typischerweise aus fortschrittlichen metallischen Verbindungen wie Molybdändisilizid (MoSi₂) oder Kanthal-Legierungen, die innere Kammer ist mit hochreinem feuerfestem Keramikisolator ausgekleidet, und der äußere Korpus besteht aus langlebigem, pulverbeschichtetem oder rostfreiem Stahl.

Die spezifischen Materialien, die in einem Dentalofen verwendet werden, sind nicht nur eine Frage der Qualität; sie bestimmen direkt die Funktion des Ofens, den Temperaturbereich und die Eignung für die Verarbeitung spezifischer Dentalmaterialien wie Zirkonoxid oder Porzellan. Das Verständnis dieser Komponenten ist der Schlüssel zur Bewertung der Leistung und Langlebigkeit eines Ofens.

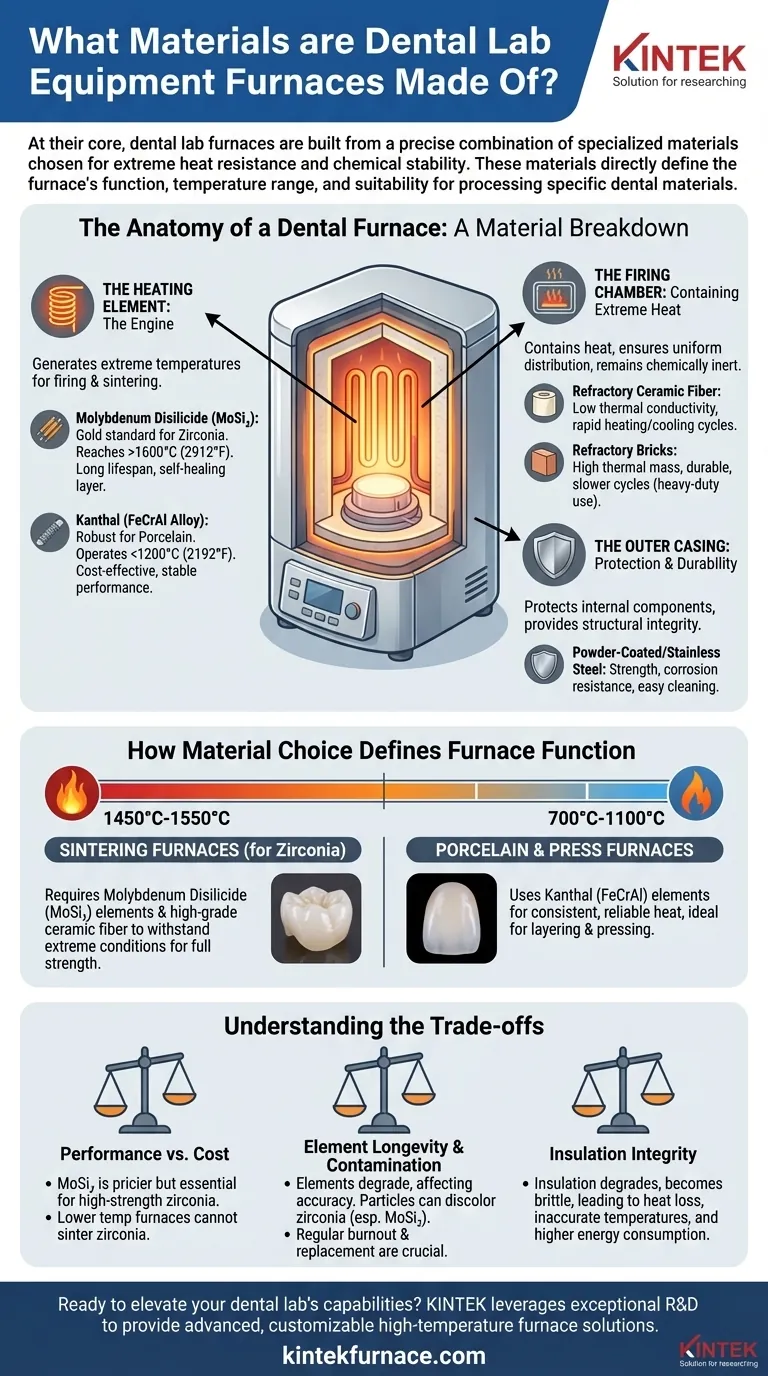

Die Anatomie eines Dentalofens: Eine Materialaufschlüsselung

Ein Dentalofen ist ein System, in dem jedes Material eine entscheidende Rolle spielt. Von der Wärmeerzeugung bis zur sicheren Eindämmung ist die Zusammensetzung jeder Komponente für einen bestimmten Zweck konstruiert.

Das Heizelement: Der Motor des Ofens

Das Heizelement ist das Herzstück des Ofens und verantwortlich für die Erzeugung der extremen Temperaturen, die zum Brennen und Sintern erforderlich sind. Die Materialwahl wird durch die maximal erforderliche Temperatur bestimmt.

-

Molybdändisilizid (MoSi₂): Dies ist der Goldstandard für Hochtemperatursinteröfen, die für Zirkonoxid verwendet werden. MoSi₂-Elemente können zuverlässig Temperaturen über 1600 °C (2912 °F) erreichen und sind bekannt für ihre lange Lebensdauer und die Fähigkeit, bei hohen Temperaturen eine schützende, selbstreparierende Schicht aus Silikaglas zu bilden.

-

Kanthal (FeCrAl-Legierung): Diese Eisen-Chrom-Aluminium-Legierung ist eine robuste und kostengünstige Wahl für Porzellanöfen, die bei niedrigeren Temperaturen arbeiten, typischerweise unter 1200 °C (2192 °F). Sie bietet innerhalb dieses Bereichs ausgezeichnete Stabilität und Leistung.

Die Brennkammer: Eindämmung extremer Hitze

Die innere Kammer, oder Muffel, muss die von den Elementen erzeugte Hitze einschließen, eine gleichmäßige Temperaturverteilung gewährleisten und chemisch inert bleiben, um eine Kontamination der zahntechnischen Restaurationen zu vermeiden.

-

Feuerfeste Keramikfaser: Die meisten modernen Öfen verwenden hochreine, vakuumgeformte Keramikfaserisolierung. Dieses Material besitzt eine extrem geringe Wärmeleitfähigkeit, was schnelle Auf- und Abkühlzyklen ermöglicht, während die Außenseite des Ofens kühl bleibt.

-

Feuerfeste Steine: Einige Hochleistungs- oder ältere Öfen verwenden dichte, isolierende Feuersteine aus Aluminiumoxid oder anderen feuerfesten Oxiden. Obwohl sie langlebig sind, haben sie eine höhere thermische Masse, was bedeutet, dass sie langsamer aufheizen und abkühlen.

Das Außengehäuse: Schutz und Haltbarkeit

Der Außenkorpus schützt die empfindlichen Innenkomponenten vor der Laborumgebung und sorgt für strukturelle Integrität.

- Pulverbeschichteter oder Edelstahl: Diese Materialien werden für die Außenhülle verwendet, da sie eine hohe Festigkeit, Korrosionsbeständigkeit und einfache Reinigung bieten. Ein Stahlrahmen sorgt für die nötige Steifigkeit, um die empfindlichen Innenkomponenten zu tragen.

Wie die Materialwahl die Ofenfunktion bestimmt

Die verschiedenen Arten von Dentalöfen werden fast ausschließlich durch die Temperaturbeständigkeit ihrer Materialien definiert.

Sinteröfen (für Zirkonoxid)

Um volle Festigkeit zu erreichen, müssen Zirkonoxid-Gerüste bei Temperaturen zwischen 1450 °C und 1550 °C gesintert werden. Dies erfordert den Einsatz von Molybdändisilizid (MoSi₂)-Heizelementen und hochreiner Keramikfaserisolierung, die diesen extremen Bedingungen ohne Zersetzung standhalten können.

Porzellan- & Pressöfen

Das Schichten von Dentalporzellan oder das Pressen von Keramikrohlingen erfolgt bei deutlich niedrigeren Temperaturen, meist zwischen 700 °C und 1100 °C. Für diese Anwendungen bieten Öfen mit Kanthal (FeCrAl)-Elementen eine konstante, zuverlässige Hitze und sind die wirtschaftlichste und effektivste Wahl.

Die Kompromisse verstehen

Die Auswahl oder Bewertung eines Ofens beinhaltet das Verständnis der inhärenten Kompromisse in seinem Materialdesign.

Leistung vs. Kosten

Öfen mit MoSi₂-Elementen sind teurer, aber sie sind die einzige Option für die Verarbeitung von hochfestem Zirkonoxid. Der Versuch, einen Niedertemperatur-Porzellanofen zum Sintern zu verwenden, wird nicht funktionieren und kann die Ausrüstung zerstören.

Lebensdauer des Elements und Kontamination

Alle Heizelemente verschleißen mit der Zeit. Mit zunehmendem Alter ändert sich ihr Widerstand, was die Temperaturgenauigkeit beeinträchtigen kann. Noch wichtiger ist, dass sie mikroskopisch kleine Partikel abgeben können, die Zirkonoxid-Restaurationen verfärben können, insbesondere bei MoSi₂-Elementen. Deshalb sind regelmäßige „Ausbrand“-Zyklen und der spätere Austausch der Elemente für die Qualitätskontrolle entscheidend.

Integrität der Isolierung

Auch die Keramikfaserisolierung kann sich zersetzen, spröde werden und ihre Wirksamkeit verlieren. Dies führt zu Wärmeverlust, ungenauen Brenntemperaturen und erhöhtem Energieverbrauch. Hochreine Isolierung ist widerstandsfähiger gegen Schrumpfung und Entglasung und bietet eine längere und stabilere Lebensdauer.

Die richtige Wahl für die Bedürfnisse Ihres Labors

Ihre Entscheidung sollte sich nach den primären Dentalmaterialien richten, mit denen Sie arbeiten.

- Wenn Ihr Schwerpunkt auf hochfesten Zirkonoxid-Restaurationen liegt: Sie müssen in einen Sinterofen mit Molybdändisilizid (MoSi₂)-Heizelementen und hochreiner Isolierung investieren.

- Wenn Ihr Schwerpunkt auf konventionellem Porzellan-über-Metall (PFM) oder Presskeramiken liegt: Ein zuverlässiger Porzellanofen mit Kanthal (FeCrAl)-Elementen ist der Industriestandard und erfüllt alle Ihre technischen Anforderungen.

- Wenn Ihr Schwerpunkt auf Vielseitigkeit und Zukunftssicherheit liegt: Ziehen Sie ein Labor-Setup mit dedizierten Öfen für jeden Prozess in Betracht, um Kreuzkontaminationen zu vermeiden und sicherzustellen, dass jede Einheit für ihre spezifische Aufgabe optimiert ist.

Das Verständnis dieser Kernmaterialien ermöglicht es Ihnen, über Marketing hinwegzusehen und einen Ofen nach seiner grundlegenden Fähigkeit zu beurteilen, präzise, wiederholbare Ergebnisse zu liefern.

Zusammenfassungstabelle:

| Komponente | Material | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|---|

| Heizelement | Molybdändisilizid (MoSi₂) | Hohe Temperaturbeständigkeit (>1600°C), selbstreparierend | Zirkonoxid-Sintern |

| Heizelement | Kanthal (FeCrAl-Legierung) | Kostengünstig, stabil bis 1200°C | Porzellanbrennen |

| Brennkammer | Feuerfeste Keramikfaser | Geringe Wärmeleitfähigkeit, schnelles Aufheizen/Abkühlen | Moderne Öfen |

| Brennkammer | Feuerfeste Steine | Hohe Haltbarkeit, langsamere thermische Zyklen | Hochleistungsöfen |

| Außengehäuse | Pulverbeschichteter/Edelstahl | Korrosionsbeständigkeit, einfache Reinigung | Struktureller Schutz |

Bereit, die Fähigkeiten Ihres Dentalslabors zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf zahntechnische Labore zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch starke kundenspezifische Anpassungen unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen, sei es beim Sintern von Zirkonoxid oder beim Brennen von Porzellan. Kompromittieren Sie nicht bei Präzision und Effizienz – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Arbeitsablauf verbessern und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen