Die primäre Effizienz eines Drehrohrofens ergibt sich aus seinem Kerndesign: einer geneigten, rotierenden Trommel, kombiniert mit hochwertigen externen Heizelementen. Diese Kombination gewährleistet, dass sich das Material im Inneren ständig wälzt und vorwärts bewegt, wodurch jeder Partikel einer gleichmäßigen Temperatur ausgesetzt wird. Dieser dynamische Prozess ermöglicht eine außergewöhnlich homogene Erwärmung und einen kontinuierlichen Betrieb mit hohem Durchsatz.

Der wahre Vorteil eines Drehrohrofens liegt nicht nur in der Anwendung von Wärme, sondern in der intelligenten Art und Weise, wie sie übertragen wird. Durch das kontinuierliche Wälzen des Materials durch eine präzise geregelte Heizzone wird der thermische Kontakt mit jedem Partikel maximiert, was ein Maß an Gleichmäßigkeit und Energieeffizienz gewährleistet, das statische Chargenverfahren nur schwer erreichen können.

Die Mechanik der überlegenen Wärmeübertragung

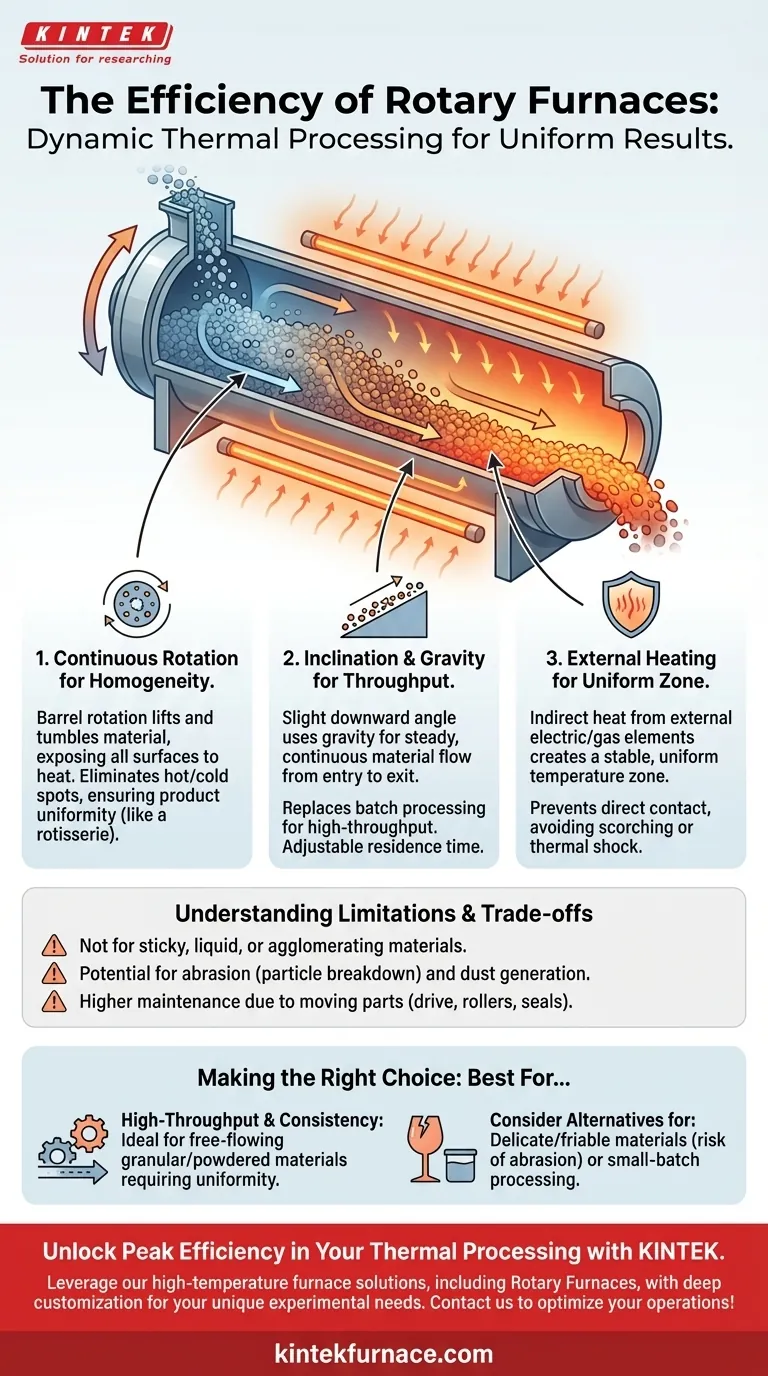

Um die Effizienz eines Drehrohrofens zu verstehen, muss man sich ansehen, wie seine drei Schlüsselelemente – Rotation, Neigung und Heizung – zusammenspielen.

Die Rolle der kontinuierlichen Rotation

Die Rotation der Ofentrommel ist der wichtigste Faktor für die Effizienz. Wenn sich die Trommel dreht, hebt und wälzt sie das Material im Inneren.

Diese ständige Mischwirkung setzt alle Oberflächen des Materials der von den Ofenwänden abgestrahlten Wärme aus. Dieser Prozess beseitigt heiße und kalte Stellen innerhalb des Materialbetts und garantiert so die Produktgleichmäßigkeit.

Stellen Sie es sich wie ein Rotisserie-System vor. Durch das ständige Drehen erhält jeder Teil des Materials die gleiche Menge an thermischer Energie, was ein gleichmäßiges und vorhersagbares Ergebnis gewährleistet.

Die Auswirkungen von Neigung und Durchsatz

Drehrohröfen sind in einem leichten Neigungswinkel nach unten installiert. Diese Neigung nutzt die Schwerkraft, um einen stetigen, kontrollierten Materialfluss vom Eintrittspunkt zum Austrittspunkt zu gewährleisten.

Dieses Design ermöglicht einen kontinuierlichen Prozess, bei dem Rohmaterial ständig an einem Ende zugeführt und Fertigprodukt am anderen Ende abgezogen wird. Dies ist für die großtechnische Industrieproduktion grundsätzlich effizienter als das schrittweise Chargenverfahren.

Die Drehgeschwindigkeit und der Neigungswinkel können angepasst werden, um die Verweilzeit – wie lange das Material im Ofen verbleibt – für eine optimale Verarbeitung präzise zu steuern.

Gleichmäßige Erwärmung durch externe Elemente

Die Wärme wird von der Außenseite der rotierenden Trommel mithilfe hochwertiger elektrischer oder gasbefeuerter Heizelemente zugeführt. Dies liefert dem Material im Inneren indirekte Strahlungswärme.

Diese Methode verhindert den direkten Kontakt zwischen dem Material und der Wärmequelle, was entscheidend ist, um Versengen oder einen Thermoschock bei empfindlichen Materialien zu verhindern. Sie erzeugt eine stabile und gleichmäßige Temperaturzone entlang der Länge der Trommel.

Verständnis der Kompromisse und Einschränkungen

Obwohl sie hocheffizient sind, sind Drehrohröfen nicht die universelle Lösung für alle Wärmebehandlungsanforderungen. Das Verständnis ihrer Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Materialeignung

Drehrohröfen eignen sich hervorragend für frei fließende, körnige oder pulverförmige Materialien. Sie sind weniger geeignet für Materialien, die klebrig sind, verklumpen könnten oder in flüssiger Form vorliegen, da diese die Ofenwände beschichten oder unkontrolliert fließen könnten.

Potenzial für Abrieb und Staub

Die Wälzbewegung, die diese Öfen so effektiv macht, kann auch ein Nachteil sein. Sie kann bei spröden oder abrasiven Materialien zu Abrieb – dem Zerfall von Partikeln – führen.

Dieselbe Bewegung kann auch erheblichen Staub erzeugen, dessen Handhabung möglicherweise ein separates Staubsammelsystem erfordert, was die allgemeine Systemkomplexität und die Kosten erhöht.

Mechanische Komplexität

Im Vergleich zu einem einfachen statischen Kastentiegelofen verfügt ein Drehrohrofen über mehr bewegliche Teile. Das Antriebssystem, die Stützrollen und insbesondere die Dichtungen an beiden Enden der Trommel erfordern eine regelmäßige Inspektion und Wartung, um einen zuverlässigen Betrieb zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Technologie hängt vollständig von Ihrem Material, Ihren Durchsatzanforderungen und dem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Konsistenz liegt: Ein Drehrohrofen ist eine ideale Wahl für die kontinuierliche Verarbeitung von körnigen Materialien, bei denen die Produktgleichmäßigkeit von entscheidender Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher oder brüchiger Materialien liegt: Sie müssen die Auswirkungen der Wälzbewegung sorgfältig prüfen und eine geringere Rotationsgeschwindigkeit oder eine alternative Technologie wie einen Festbettreaktor in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Kleinchargenverarbeitung oder der Minimierung der Investitionskosten liegt: Ein einfacherer Chargenofen kann eine praktischere Lösung sein, auch wenn seine thermische Effizienz pro Einheit niedriger ist.

Letztendlich liegt die Stärke des Drehrohrofens in seiner Fähigkeit, ein einfaches Prinzip – die Rotation – in ein leistungsstarkes Werkzeug für thermische Präzision im industriellen Maßstab zu verwandeln.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Kerndesign | Geneigte, rotierende Trommel mit externer Heizung für konstante Materialbewegung und gleichmäßige Hitzeexposition. |

| Effizienzfaktoren | Kontinuierliche Rotation für homogene Erwärmung, Neigung für kontrollierten Fluss und externe Heizung für stabile Temperaturzonen. |

| Am besten geeignet für | Hochdurchsatzverarbeitung von frei fließenden, körnigen oder pulverförmigen Materialien, die Produktgleichmäßigkeit erfordern. |

| Einschränkungen | Nicht ideal für klebrige oder flüssige Materialien; Potenzial für Abrieb, Staubentwicklung und höheren Wartungsaufwand aufgrund beweglicher Teile. |

Nutzen Sie die Spitzenleistung Ihrer thermischen Prozesse mit KINTEK

KINTEK nutzt außergewöhnliche F&E-Leistungen und die eigene Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen auszustatten. Unsere Produktlinie, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke individuelle Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie Hochdurchsatzverarbeitung oder maßgeschneiderte Designs für körnige Materialien benötigen, wir liefern zuverlässige, energieeffiziente Lösungen, die die Produktivität steigern und einheitliche Ergebnisse gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohröfen und anderen Systeme Ihre Abläufe optimieren und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung