Im Kern ist amorphes Silizium (a-Si) für Dünnschichtanwendungen geeignet, da seine ungeordnete Atomstruktur es ermöglicht, es kostengünstig auf großen, flexiblen Oberflächen bei niedrigen Temperaturen abzuscheiden. Diese grundlegende Eigenschaft, kombiniert mit seiner starken Lichtabsorption, macht es zu einem hochpraktischen Material für spezifische Anwendungen wie Solarzellen und Display-Backplanes, auch wenn es nicht die höchste elektronische Leistung bietet.

Die zentrale Erkenntnis ist, dass der Wert von amorphem Silizium nicht daher rührt, der leistungsstärkste Halbleiter zu sein, sondern der wirtschaftlichste und vielseitigste für die Herstellung großflächiger und flexibler Elektronik, bei der Spitzeneffizienz zweitrangig gegenüber Kosten und Formfaktor ist.

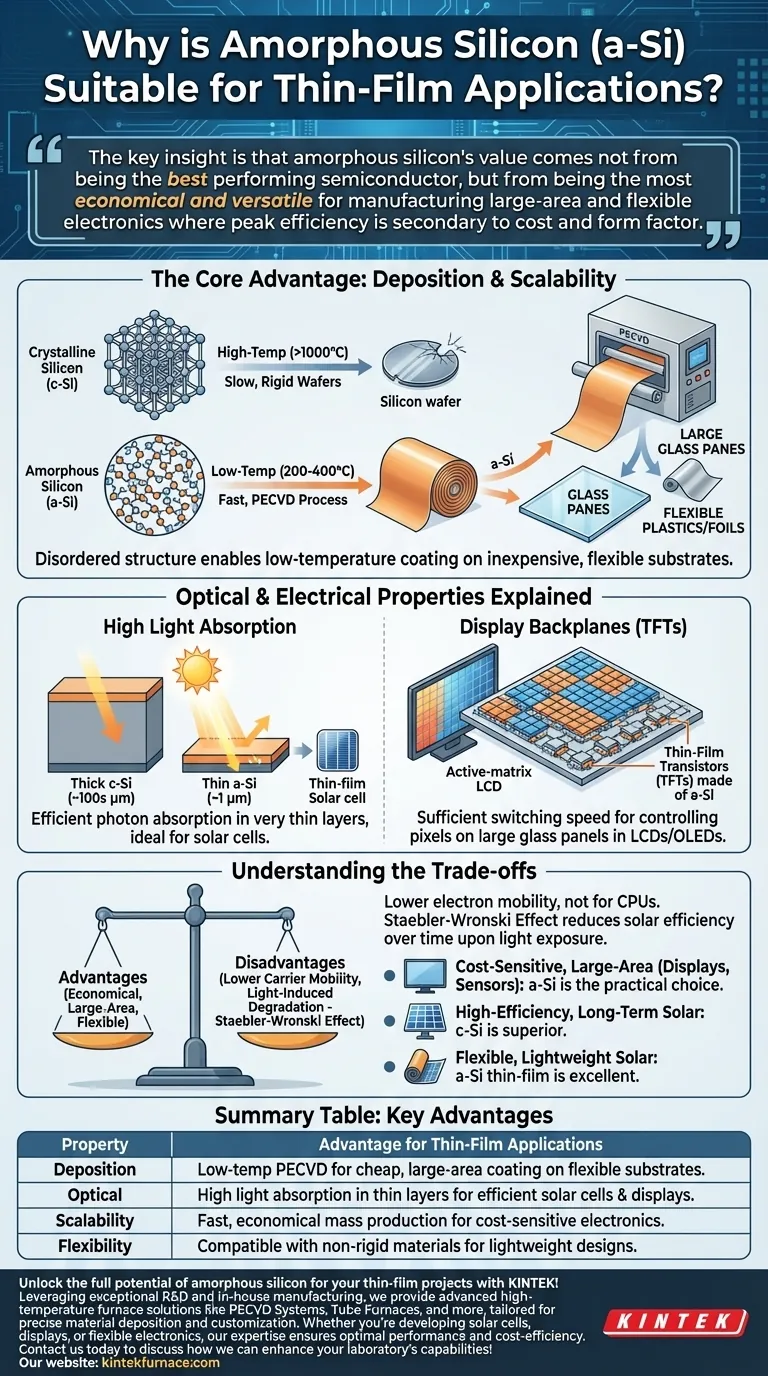

Der Kernvorteil: Abscheidung und Skalierbarkeit

Der Hauptunterschied zwischen amorphem Silizium und seinem kristallinen Gegenstück ist das Fehlen einer langfristigen atomaren Ordnung. Diese "Unordnung" ist kein Fehler, sondern ein Merkmal, das die Herstellungsweise grundlegend verändert.

Überwindung kristalliner Einschränkungen

Kristallines Silizium (c-Si), die Grundlage der meisten Computerchips, erfordert ein nahezu perfektes Atomgitter. Das Züchten dieser Kristalle ist ein Hochtemperatur-, langsamer und teurer Prozess, der zu starren, spröden Wafern führt, die sich nur schwer in sehr großen Größen herstellen lassen.

Der amorphe Vorteil: Niedertemperatur-Verarbeitung

Da a-Si keine Kristallstruktur perfektionieren muss, kann es mit Methoden wie der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) bei relativ niedrigen Temperaturen (ca. 200-400 °C) abgeschieden werden. Dieser Prozess ist schnell, effizient und hoch skalierbar.

Ermöglichung flexibler und großflächiger Substrate

Die niedrige Abscheidungstemperatur ist der entscheidende Ermöglicher. Sie ermöglicht es, a-Si auf kostengünstige Substrate wie große Glasscheiben, flexible Kunststoffe oder sogar Metallfolien aufzutragen, ohne diese zu schmelzen oder zu beschädigen. Dies ist mit der Hochtemperaturverarbeitung von kristallinem Silizium unmöglich.

Optische und elektrische Eigenschaften erklärt

Neben seinen Herstellungs vorteilen besitzt a-Si ausgeprägte physikalische Eigenschaften, die es für spezifische Dünnschichtaufgaben einzigartig geeignet machen.

Hohe Lichtabsorption

Die ungeordnete Struktur von amorphem Silizium verändert seine Wechselwirkung mit Licht. Es absorbiert Photonen, insbesondere im sichtbaren Spektrum, viel effizienter als kristallines Silizium. Das bedeutet, dass eine sehr dünne a-Si-Schicht (ca. 1 Mikrometer) die gleiche Menge Sonnenlicht absorbieren kann wie eine viel dickere c-Si-Schicht (Hunderte von Mikrometern), was sie ideal für Dünnschicht-Solarzellen macht.

Das Rückgrat moderner Displays

Amorphes Silizium ist das Herzstück der Aktivmatrix-Displays in den meisten LCD- und vielen OLED-Bildschirmen. Es wird verwendet, um die Dünnschichttransistoren (TFTs) zu erstellen, die als einzelne Schalter für jedes Pixel fungieren. Obwohl seine Elektronenbeweglichkeit gering ist, reicht sie für die Schaltgeschwindigkeiten aus, die zur Steuerung von Pixeln auf einer großen Glasplatte erforderlich sind – eine Leistung, die mit kristallinem Silizium nicht wirtschaftlich realisierbar ist.

Die Kompromisse verstehen

Die Entscheidung für die Verwendung von a-Si ist immer eine Frage des Ausgleichs seiner Vorteile mit erheblichen Leistungskompromissen. Das Verständnis dieser Kompromisse ist entscheidend, um seinen Platz auf dem Markt zu verstehen.

Die Kehrseite der Unordnung: Geringere Ladungsträgermobilität

Dieselbe atomare Unordnung, die die Herstellung vereinfacht, erzeugt auch Defekte, die den Elektronenfluss behindern. Dies führt zu einer geringen Ladungsträgermobilität, was bedeutet, dass a-Si eine schlechte Wahl für Hochgeschwindigkeits-Verarbeitungsanwendungen wie CPUs ist, wo die perfekte Struktur von kristallinem Silizium unverzichtbar ist.

Der Staebler-Wronski-Effekt: Lichtinduzierte Degradation

Ein kritisches Problem bei a-Si-Solarzellen ist ein Phänomen, das als Staebler-Wronski-Effekt bekannt ist. Bei der ersten Lichteinwirkung verändert sich die atomare Struktur des Materials leicht, wodurch neue Defekte entstehen, die die Leistungsumwandlungseffizienz der Solarzelle verringern. Diese Degradation ist ein bekannter Kompromiss für die niedrigen Herstellungskosten.

Effizienz vs. Kosten

Letztendlich wird a-Si für Anwendungen gewählt, bei denen die Kosten pro Fläche das dominierende Kriterium sind. Für einen Displayhersteller ist die Fähigkeit, Millionen funktionaler Transistoren auf einem Quadratmeter Glas zu strukturieren, von größter Bedeutung. Für einige Solaranwendungen ist ein kostengünstigeres, flexibles Panel wertvoller als ein starres, hocheffizientes.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für amorphes Silizium hängt vollständig von den spezifischen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, großflächiger Elektronik wie Displays oder Basissensoren liegt: Die Fähigkeit von amorphem Silizium, kostengünstig auf Glas abgeschieden zu werden, macht es zur etablierten und praktischsten Wahl.

- Wenn Ihr Hauptaugenmerk auf hocheffizienter, langfristig stabiler Solarenergie liegt: Kristallines oder polykristallines Silizium sind überlegene Optionen, trotz ihrer höheren Anfangskosten und physikalischen Steifigkeit.

- Wenn Ihr Hauptaugenmerk auf flexibler, leichter Solarenergie liegt, bei der Portabilität wichtiger ist als Spitzeneffizienz: Amorphe Silizium-Dünnschichtzellen sind eine ausgezeichnete Wahl aufgrund ihrer Kompatibilität mit Kunststoff- oder Metallsubstraten.

Die Wahl des richtigen Materials erfordert das Verständnis, dass Ingenieurwesen eine Übung im Management bewusster Kompromisse ist, um ein bestimmtes Ziel zu erreichen.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil für Dünnschichtanwendungen |

|---|---|

| Abscheidung | Niedertemperatur-PECVD ermöglicht kostengünstiges, großflächiges Beschichten auf flexiblen Substraten wie Glas und Kunststoffen. |

| Optisch | Hohe Lichtabsorption in dünnen Schichten (∼1 μm) macht es ideal für effiziente Solarzellen und Displays. |

| Skalierbarkeit | Schnelle, wirtschaftliche Fertigung unterstützt die Massenproduktion für kostensensitive Elektronik. |

| Flexibilität | Kompatibel mit nicht-starren Materialien, was leichte und tragbare Gerätedesigns ermöglicht. |

Erschließen Sie das volle Potenzial von amorphem Silizium für Ihre Dünnschichtprojekte mit KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie PECVD-Systeme, Rohröfen und mehr, maßgeschneidert für präzise Materialabscheidung und Anpassung. Ganz gleich, ob Sie Solarzellen, Displays oder flexible Elektronik entwickeln, unser Fachwissen sichert optimale Leistung und Kosteneffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Ihre einzigartigen experimentellen Anforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit