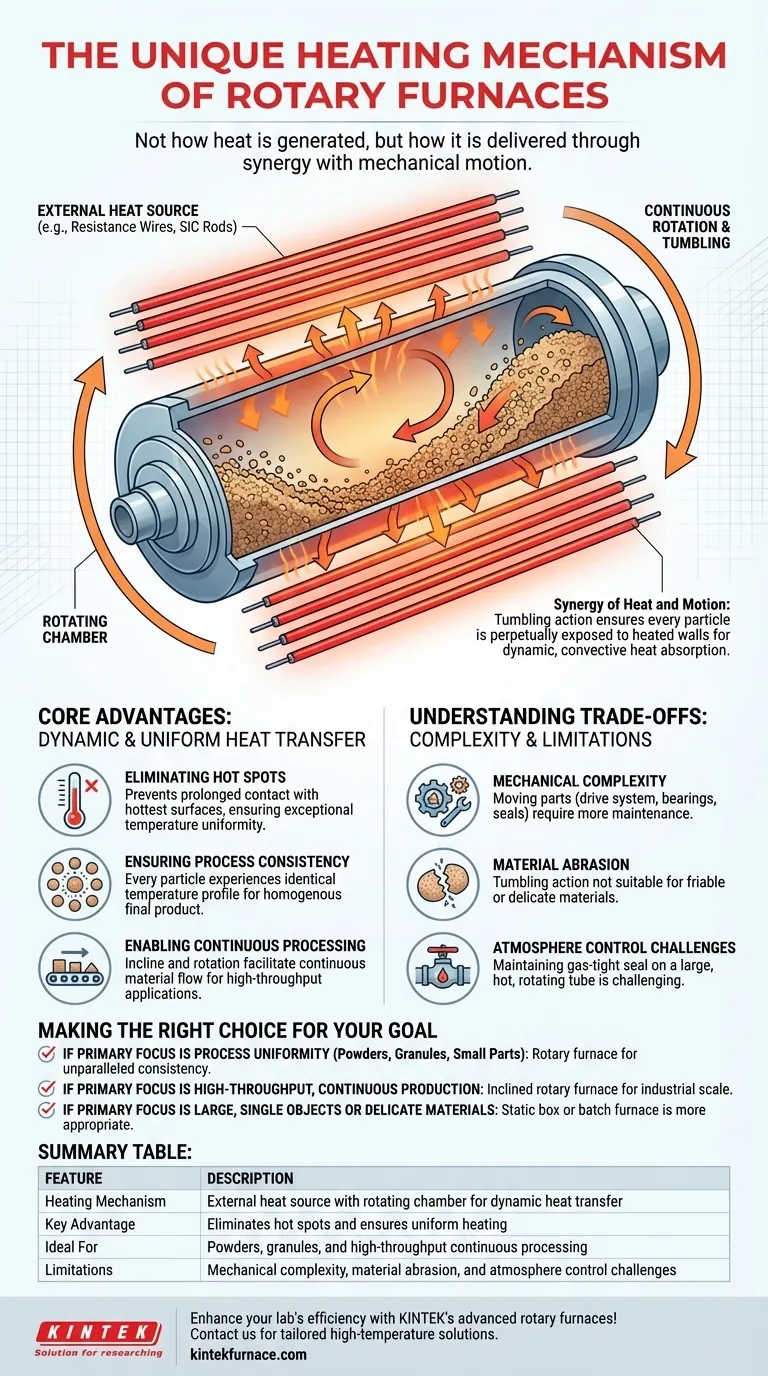

Das definierende Merkmal des Heizmechanismus eines Drehrohrstücks liegt nicht in der Wärmequelle selbst, sondern in ihrer einzigartigen Synergie mit der mechanischen Bewegung. Während die Heizelemente – oft handelsübliche Widerstandsdrähte oder Siliziumkarbidstäbe – alltäglich sind, liegt die Innovation des Ofens in der Nutzung der kontinuierlichen Drehung einer zylindrischen Kammer, um die Wärme dynamisch und gleichmäßig auf das zu verarbeitende Material zu übertragen.

Die Einzigartigkeit eines Drehrohrstücks liegt nicht darin, wie er Wärme erzeugt, sondern darin, wie er sie abgibt. Das System kombiniert eine stationäre, externe Wärmequelle mit einer sich ständig drehenden Kammer und stellt so sicher, dass jedes Partikel des Materials gleichmäßig und konsistent erhitzt wird.

Wie das rotierende Heizsystem funktioniert

Um die Wirksamkeit des Systems zu verstehen, ist es wichtig, seine beiden Hauptkomponenten und deren Zusammenspiel zu analysieren. Das Design ist elegant einfach, führt aber zu einem hoch entwickelten Ergebnis.

Die externe Wärmequelle

Die Heizelemente in einem Drehrohrstück sind typischerweise außerhalb des rotierenden Rohrs oder Zylinders positioniert.

Diese Elemente, wie z. B. Widerstandsdrähte oder Siliziumkarbid (SiC)-Stäbe, erzeugen Wärmeenergie, die nach innen strahlt und die Wände der Verarbeitungskammer erhitzt.

Die rotierende Kammer

Das Herzstück des Ofens ist ein langes, zylindrisches Fass, das oft in einer leichten Neigung angeordnet ist. Diese Kammer dreht sich langsam und kontinuierlich um ihre Achse.

Diese Drehung erfüllt zwei Zwecke: Sie wälzt das Material im Inneren um, und bei geneigten Öfen transportiert sie das Material schrittweise vom Eintritts- zum Austrittspunkt.

Die Synergie von Wärme und Bewegung

Der eigentliche „Mechanismus“ ist die Kombination dieser beiden Elemente. Während sich die Kammer dreht, wird das Material im Inneren ständig angehoben und kaskadiert.

Diese wälzende Bewegung stellt sicher, dass ständig neue Oberflächen des Materials den beheizten Wänden der Kammer ausgesetzt sind. Sie verwandelt eine statische Heizumgebung in eine dynamische und konvektive, was eine gleichmäßige Wärmeaufnahme der gesamten Charge erzwingt.

Der Kernvorteil: Dynamische und gleichmäßige Wärmeübertragung

Diese Methode, externe Wärme mit mechanischem Wälzen zu kombinieren, löst direkt gängige Probleme in statischen Öfen und führt zu einer überlegenen Prozesskontrolle und Produktqualität.

Eliminierung von Hot Spots

In einem statischen Ofen kann Material, das am Boden oder in der Nähe eines Heizelements liegt, leicht überhitzen und so Hot Spots erzeugen. Die Wälzbewegung des Drehrohrstücks verhindert, dass ein einzelner Teil des Materials längeren Kontakt mit den heißesten Oberflächen hat, und gewährleistet so eine außergewöhnliche Temperaturhomogenität.

Gewährleistung der Prozesskonsistenz

Da jedes Partikel ein nahezu identisches Temperaturprofil erfährt, ist das Endprodukt weitaus homogener. Dies ist entscheidend für Prozesse wie Kalzinierung, Pyrolyse oder Beschichtung, bei denen konsistente Materialeigenschaften von größter Bedeutung sind.

Ermöglichung der kontinuierlichen Verarbeitung

Die Neigung und die Drehung erleichtern auf natürliche Weise einen kontinuierlichen Materialfluss. Rohmaterial kann am oberen Ende zugeführt und das verarbeitete Produkt am unteren Ende ausgetragen werden, was Drehrohrstücke ideal für industrielle Hochdurchsatzanwendungen macht.

Die Abwägungen verstehen

Obwohl das Drehrohrdesign sehr effektiv ist, bringt es Komplexitäten und Einschränkungen mit sich, die es zu beachten gilt.

Mechanische Komplexität

Die rotierende Trommel erfordert ein Antriebssystem, Lager und – am wichtigsten – effektive Dichtungen an beiden Enden. Diese beweglichen Teile führen zu mechanischem Verschleiß und erfordern mehr Wartung als ein einfacher statischer Kastenofen.

Materialabrieb

Die Wälzbewegung, die eine gleichmäßige Erwärmung gewährleistet, kann auch zu Abrieb führen. Dieses Design eignet sich nicht für die Verarbeitung von spröden oder empfindlichen Materialien, die durch das ständige Kaskadieren beschädigt oder zersetzt werden könnten.

Herausforderungen bei der Atmosphärenkontrolle

Obwohl Drehrohrstücke unter kontrollierten Atmosphären oder Vakuum betrieben werden können, ist die Aufrechterhaltung einer perfekten, gasdichten Abdichtung an einem großen, heißen, rotierenden Rohr wesentlich schwieriger und kostspieliger als bei einer abgedichteten statischen Kammer.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens hängt vollständig von Ihrem Material und Ihren Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf Prozessgleichmäßigkeit für Pulver, Granulate oder Kleinteile liegt: Die Fähigkeit des Drehrohrstücks, Hot Spots zu eliminieren und eine konsistente Hitzeexposition zu gewährleisten, ist unübertroffen.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Hochdurchsatzproduktion liegt: Das inhärente Design eines geneigten Drehrohrstücks macht es zur überlegenen Wahl für die kontinuierliche Verarbeitung im industriellen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Einzelstücke oder hochsensibler Materialien liegt: Ein statischer Kasten- oder Batchofen ist das geeignetere Werkzeug, da er die mechanischen Belastungen des Wälzens vermeidet.

Letztendlich ist der Drehrohrstück ein spezialisiertes Instrument, das entwickelt wurde, um das grundlegende Problem der gleichmäßigen Erwärmung von Schüttgütern zu lösen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Heizmechanismus | Externe Wärmequelle mit rotierender Kammer für dynamische Wärmeübertragung |

| Hauptvorteil | Eliminiert Hot Spots und gewährleistet gleichmäßige Erwärmung |

| Ideal für | Pulver, Granulate und kontinuierliche Hochdurchsatzverarbeitung |

| Einschränkungen | Mechanische Komplexität, Materialabrieb und Herausforderungen bei der Atmosphärenkontrolle |

Steigern Sie die Effizienz Ihres Labors mit KINTEKs fortschrittlichen Drehrohrstücken! Durch die Nutzung herausragender F&E und Eigenfertigung beliefern wir diverse Labore mit maßgeschneiderten Hochtemperaturlösungen. Unsere Produktpalette umfasst Drehrohrstücke, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassung zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohrstücke überlegene Gleichmäßigkeit und Durchsatz für Ihre Prozesse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung