Im Wesentlichen ist der Arbeitsprozess eines Vakuumglühofens eine präzise gesteuerte Abfolge des Erzeugens eines Vakuums, des Erhitzens des Materials, des Haltens bei einer bestimmten Temperatur und des Abkühlens. Dieser gesamte Prozess wird in einer versiegelten Kammer ohne Luft durchgeführt, um Oberflächenreaktionen wie Oxidation zu verhindern, was zu einem saubereren und qualitativ hochwertigeren Endprodukt führt.

Die entscheidende Erkenntnis ist, dass Vakuumglühen nicht nur ein Heiz- und Kühlprozess ist. Es ist ein werkstofftechnisches Werkzeug, das ein Vakuum nutzt, um eine chemisch reine Umgebung zu schaffen, die eine präzise Kontrolle über die endgültigen Eigenschaften und die Oberflächenbeschaffenheit eines Materials ermöglicht, wie es in einem Ofen mit offener Atmosphäre unmöglich wäre.

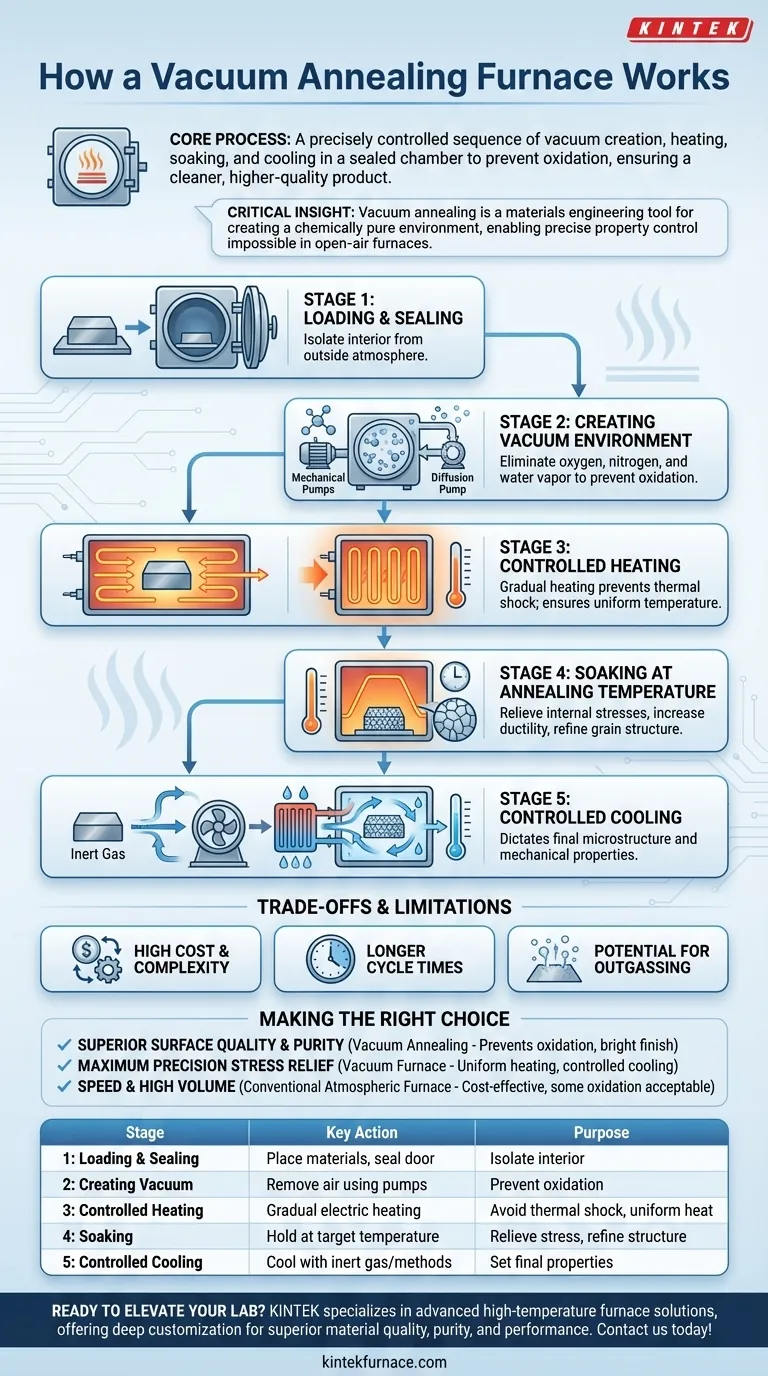

Eine schrittweise Aufschlüsselung des Prozesses

Der Betrieb eines Vakuumglühofens ist ein systematischer Zyklus, bei dem jede Phase einen eigenständigen und kritischen Zweck erfüllt. Das Verständnis dieser Abfolge zeigt, warum diese Methode für Hochleistungsanwendungen gewählt wird.

Phase 1: Beladen und Versiegeln

Bevor der Prozess beginnen kann, werden die Materialien, typischerweise Metalle oder Keramiken, in die Ofenkammer geladen. Die Ofentür wird dann versiegelt, um eine vakuumdichte Umgebung zu schaffen, die das Innere von der Außenatmosphäre isoliert.

Phase 2: Erzeugung der Vakuumumgebung

Diese Phase definiert die Vakuumwärmebehandlung. Ein Vakuumsystem, das oft eine Kombination aus mechanischen Pumpen für ein anfängliches "Grobvakuum" und Diffusions- oder Molekularpumpen für ein "Hochvakuum" verwendet, entfernt Luft und andere Gase aus der Kammer.

Der grundlegende Zweck besteht darin, Sauerstoff, Stickstoff und Wasserdampf zu eliminieren. Ohne diese atmosphärischen Gase werden Oxidation und andere unerwünschte chemische Reaktionen auf der Materialoberfläche während des Hochtemperatur-Heizzyklus verhindert.

Phase 3: Kontrolliertes Erhitzen

Sobald das gewünschte Vakuumniveau erreicht ist, wird das Heizsystem aktiviert. Elektrische Heizelemente im Ofen erhöhen die Temperatur des Materials mit einer kontrollierten, oft allmählichen Rate.

Dieses kontrollierte Hochfahren verhindert einen Thermoschock und sorgt dafür, dass das gesamte Werkstück gleichmäßig erhitzt wird, was entscheidend ist, um konsistente Materialeigenschaften im gesamten Bauteil zu erzielen.

Phase 4: Halten bei Glühtemperatur

Wenn das Material die Zielglühtemperatur erreicht, wird es für eine bestimmte Dauer dort gehalten. Dies wird als Halte- oder Sättigungsphase bezeichnet.

Diese Zeit ermöglicht es der inneren Kristallstruktur des Materials, sich neu auszurichten und zu homogenisieren, was innere Spannungen abbaut, die Duktilität erhöht und die Kornstruktur verfeinert.

Phase 5: Kontrolliertes Abkühlen

Nach dem Halten werden die Heizelemente ausgeschaltet und die Abkühlphase beginnt. Dies ist eine weitere hochkontrollierte Phase, die die endgültige Mikrostruktur und die mechanischen Eigenschaften des Materials bestimmt.

Das Abkühlen kann langsam erfolgen, indem der Ofen natürlich abkühlt. Häufiger wird ein Zwangskühlsystem verwendet, bei dem ein hochreines Inertgas wie Stickstoff oder Argon in die Kammer geleitet wird. Ein Hochleistungslüfter zirkuliert dieses Gas an einem wassergekühlten Wärmetauscher vorbei, was eine schnelle und gleichmäßige Abkühlung ermöglicht.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist ein Vakuumofen nicht die Universallösung für alle Wärmebehandlungsanforderungen. Die Kenntnis seiner Kompromisse ist entscheidend für eine fundierte Entscheidung.

Hohe Anfangskosten und Komplexität

Vakuumöfen und ihre zugehörigen Pumpsysteme sind deutlich teurer und komplexer als herkömmliche atmosphärische Öfen. Sie erfordern spezielles Wissen für Betrieb und Wartung.

Längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert jeden Zyklus erheblich. Für Teile mit hohem Volumen und geringen Margen kann dies den Prozess weniger wirtschaftlich machen als eine kontinuierliche atmosphärische Wärmebehandlung.

Potenzial für Ausgasung

Bestimmte Materialien oder Oberflächenverunreinigungen können beim Erhitzen im Vakuum eingeschlossene Gase freisetzen, ein Phänomen, das als Ausgasung bekannt ist. Dies kann das Erreichen eines hohen Vakuumniveaus beeinträchtigen und möglicherweise das Ofeninnere kontaminieren.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Wärmebehandlungsverfahrens hängt vollständig von Ihrem gewünschten Ergebnis und den Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf überlegener Oberflächenqualität und Reinheit liegt: Vakuumglühen ist die definitive Wahl, da es Oxidation vollständig verhindert, was zu einer hellen, sauberen Oberfläche führt, die keine Nachbearbeitung erfordert.

- Wenn Ihr Hauptaugenmerk auf dem Abbau innerer Spannungen mit höchster Präzision liegt: Die gleichmäßige Erwärmung und die hochkontrollierten Abkühlzyklen eines Vakuumofens bieten eine unvergleichliche Kontrolle über die endgültige Mikrostruktur und die Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hohem Durchsatz für unkritische Teile liegt: Ein herkömmlicher atmosphärischer Ofen kann kostengünstiger sein, vorausgesetzt, ein gewisses Maß an Oberflächenoxidation ist akzeptabel.

Letztendlich bietet ein Vakuumglühofen ein unübertroffenes Maß an Umweltkontrolle und verwandelt einen einfachen Heizprozess in ein präzises werkstofftechnisches Werkzeug.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1: Beladen und Versiegeln | Materialien in die Kammer legen und Tür versiegeln | Innenraum von der Atmosphäre isolieren |

| 2: Vakuum erzeugen | Luft mit Pumpen entfernen | Oxidation und Oberflächenreaktionen verhindern |

| 3: Kontrolliertes Erhitzen | Material allmählich mit elektrischen Elementen erhitzen | Thermoschock vermeiden und gleichmäßige Erwärmung gewährleisten |

| 4: Halten | Bei Solltemperatur halten | Spannungen abbauen und Kornstruktur verfeinern |

| 5: Kontrolliertes Abkühlen | Mit Inertgas oder natürlichen Methoden abkühlen | Endgültige Mikrostruktur und Eigenschaften festlegen |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit präziser Wärmebehandlung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphäreöfen, die für verschiedene Labore entwickelt wurden. Dank unserer außergewöhnlichen F&E und der internen Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen – um überlegene Materialqualität, Reinheit und Leistung zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Projekten zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität