Im Kern schmilzt ein Induktionsofen Gold, indem er ein starkes, fluktuierendes Magnetfeld verwendet, um intensive Wärme direkt im Metall selbst zu erzeugen. Dieser Prozess, bekannt als elektromagnetische Induktion, ist völlig kontaktlos und vermeidet direkte Flammen oder externe Heizelemente. Das Ergebnis ist ein außergewöhnlich schneller, sauberer und kontrollierbarer Schmelzprozess, ideal für Edelmetalle.

Der wahre Vorteil des Induktionsschmelzens für Gold liegt nicht nur in der Wärme, sondern in der inhärenten Kontrolle, die es bietet. Durch die Erzeugung von Wärme im Gold mittels Wirbelströmen ist der Prozess von Natur aus sauber, selbstumrührend und hocheffizient, was ihn zur überlegenen Methode zur Erhaltung des Wertes und der Reinheit von Edelmetallen macht.

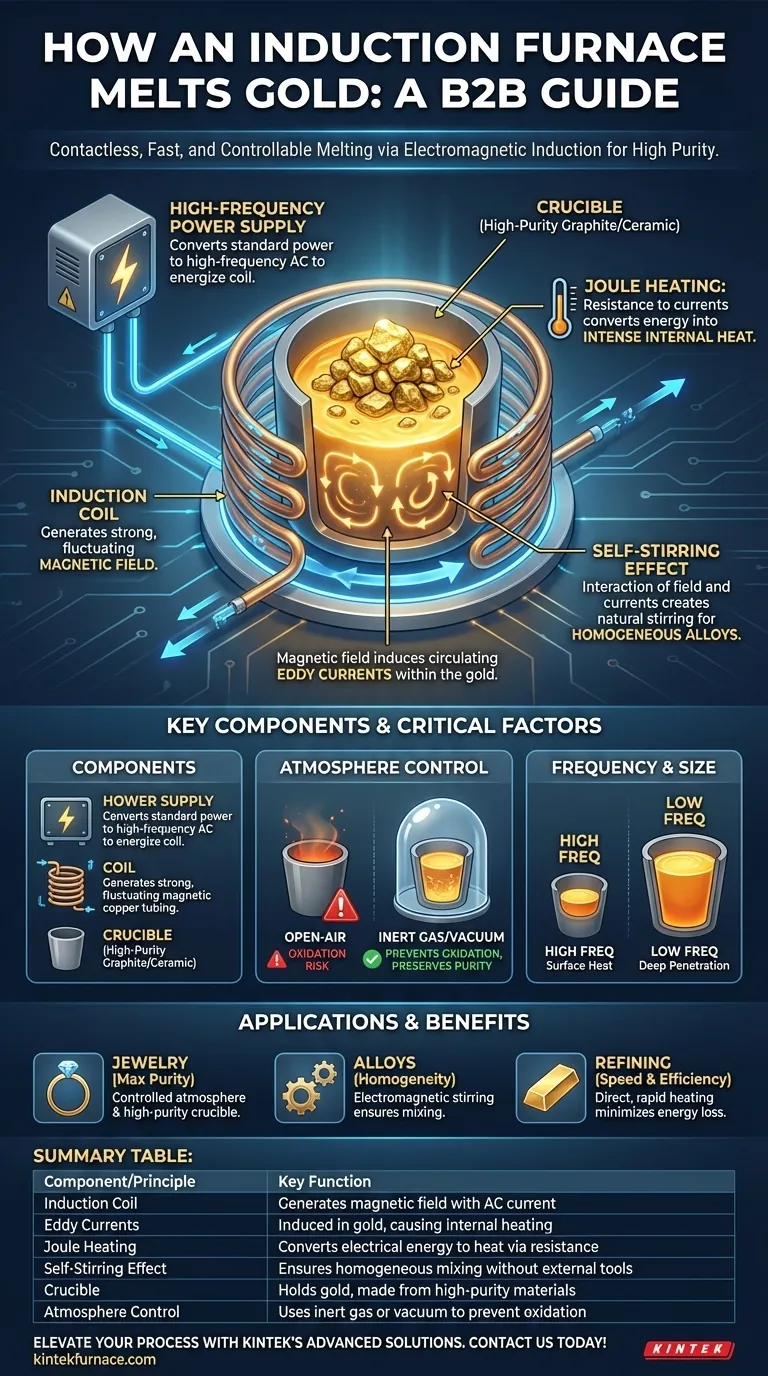

Das Kernprinzip: Wärme aus Magnetismus

Das Funktionsprinzip eines Induktionsofens beruht auf einem grundlegenden physikalischen Gesetz, das durch die Maxwell-Gleichungen beschrieben wird. Es wandelt elektrische Energie effizient in ein Magnetfeld und dann in Wärme innerhalb des Zielmaterials um.

Die Induktionsspule und das Magnetfeld

Der Prozess beginnt, wenn ein hochfrequenter Wechselstrom (AC) durch eine Kupfer-Induktionsspule geleitet wird. Diese Spule, typischerweise wassergekühlt, um die hohe Leistung zu bewältigen, erzeugt ein starkes, sich schnell änderndes Magnetfeld im Raum innerhalb und um sie herum.

Erzeugung von Wirbelströmen im Gold

Wenn ein leitfähiges Material wie Gold in den Tiegel innerhalb dieses Magnetfeldes gelegt wird, induziert das Feld elektrische Ströme im Gold. Diese zirkulierenden Ströme werden als Wirbelströme bezeichnet.

Widerstand und Joulesche Erwärmung

Wie jeder elektrische Strom, der durch einen Leiter fließt, stoßen diese Wirbelströme auf den natürlichen elektrischen Widerstand des Goldes. Dieser Widerstand wandelt die elektrische Energie der Wirbelströme in intensive Wärme um, ein Phänomen, das als Joulesche Erwärmung bekannt ist. Die Wärme wird im Inneren des Goldes selbst erzeugt, wodurch es sich von innen nach außen schnell erwärmt und schmilzt.

Der Selbstrühreffekt

Ein einzigartiger und entscheidender Vorteil der Induktion ist die natürliche Rührwirkung. Die Wechselwirkung zwischen dem starken Magnetfeld und den elektrischen Strömen, die durch das geschmolzene Gold fließen, erzeugt eine Kraft, die das flüssige Metall sanft und kontinuierlich rührt. Dieses elektromagnetische Rühren sorgt für eine homogene Temperatur und ist von unschätzbarem Wert für die Herstellung perfekt gemischter Legierungen.

Schlüsselkomponenten eines Goldschmelzsystems

Ein Induktionsofen ist ein System spezialisierter Komponenten, die im Zusammenspiel arbeiten. Für Gold ist die Qualität jeder Komponente entscheidend für die Aufrechterhaltung der Reinheit des Endprodukts.

Die Hochfrequenz-Stromversorgung

Dies ist der Motor des Systems. Sie wandelt den normalen elektrischen Strom in den hochfrequenten Wechselstrom um, der zur Speisung der Induktionsspule und zur Erzeugung des notwendigen Magnetfeldes erforderlich ist.

Die wassergekühlte Induktionsspule

Diese speziell geformte Kupferspule ist das Herzstück des Ofens. Sie ist präzise konstruiert, um ein konzentriertes Magnetfeld zu erzeugen, das effizient mit der Goldcharge im Tiegel koppelt.

Der Tiegel: Das Gefäß der Reinheit

Der Tiegel hält das Gold und muss extremen Temperaturen standhalten können, ohne mit dem geschmolzenen Metall zu reagieren oder es zu kontaminieren. Für das Goldschmelzen werden Materialien wie hochreiner Graphit und spezielle Keramiken verwendet. Die Wahl des Tiegels ist ein nicht verhandelbarer Faktor für die Erzielung hochreiner Ergebnisse.

Verständnis der Kompromisse und kritischen Faktoren

Obwohl hochwirksam, erfordert der Erfolg beim Induktionsschmelzen das Verständnis einiger Schlüsselvariablen.

Atmosphärenkontrolle ist entscheidend

Die Induktionserwärmung kann unter verschiedenen Atmosphären durchgeführt werden. Bei einem hochwertigen Metall wie Gold kann das Schmelzen in offener Luft zu einer gewissen Oxidation führen. Die Verwendung einer kontrollierten Atmosphäre aus Inertgas (wie Argon) oder eines Vakuums verhindert Oxidation, schützt vor Verunreinigungen und bewahrt das Gesamtgewicht und die Qualität der Schmelze.

Tiegelauswahl und Lebensdauer

Die intensive, schnelle Erwärmung übt eine erhebliche thermische Belastung auf den Tiegel aus. Sie müssen einen Tiegel verwenden, der speziell für Ihren Ofen und die Temperaturen, die Sie erreichen werden, ausgelegt ist. Eine unsachgemäße Auswahl kann zu einem Tiegelversagen und einem katastrophalen Verlust der Schmelze führen.

Frequenz und Schmelzgröße

Die Frequenz des Wechselstroms beeinflusst, wie tief die Wirbelströme in das Material eindringen. Höhere Frequenzen werden für kleinere Goldmengen verwendet, da sie die Wärme nahe der Oberfläche konzentrieren, während niedrigere Frequenzen tiefer eindringen und besser für größere Schmelzen geeignet sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Induktionsanlage hängt ganz von Ihren betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für die Schmuckherstellung in Kleinserien liegt: Priorisieren Sie einen Ofen mit ausgezeichneter Atmosphärenkontrolle (Vakuum oder Inertgas) und verwenden Sie hochreine Graphit- oder Keramiktiegel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Goldlegierungen liegt: Das natürliche elektromagnetische Rühren ist Ihr größter Vorteil und gewährleistet ein vollständig homogenes Endprodukt ohne die Notwendigkeit einer mechanischen Mischung.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Effizienz bei der Raffination liegt: Die direkte, schnelle Erwärmung durch Induktionsschmelzen minimiert sowohl den Energieverlust als auch die Verarbeitungszeit im Vergleich zu herkömmlichen Flammen- oder Widerstandsöfen.

Durch das Verständnis dieser Prinzipien können Sie die Induktionstechnologie nicht nur zum Schmelzen von Gold nutzen, sondern dies auch mit Präzision, Effizienz und kompromissloser Qualität tun.

Zusammenfassungstabelle:

| Komponente/Prinzip | Schlüsselfunktion |

|---|---|

| Induktionsspule | Erzeugt Magnetfeld mit Wechselstrom |

| Wirbelströme | Im Gold induziert, verursachen interne Erwärmung |

| Joulesche Erwärmung | Wandelt elektrische Energie durch Widerstand in Wärme um |

| Selbstrühreffekt | Gewährleistet homogenes Mischen ohne externe Werkzeuge |

| Tiegel | Hält Gold, hergestellt aus hochreinen Materialien |

| Atmosphärenkontrolle | Verwendet Inertgas oder Vakuum zur Vermeidung von Oxidation |

Bereit, Ihren Goldschmelzprozess mit Präzision und Effizienz zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Labore und Edelmetallanwendungen zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und sorgt für schnelles, sauberes und kontrollierbares Schmelzen für maximale Reinheit und Werterhaltung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen Ihre Abläufe optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung