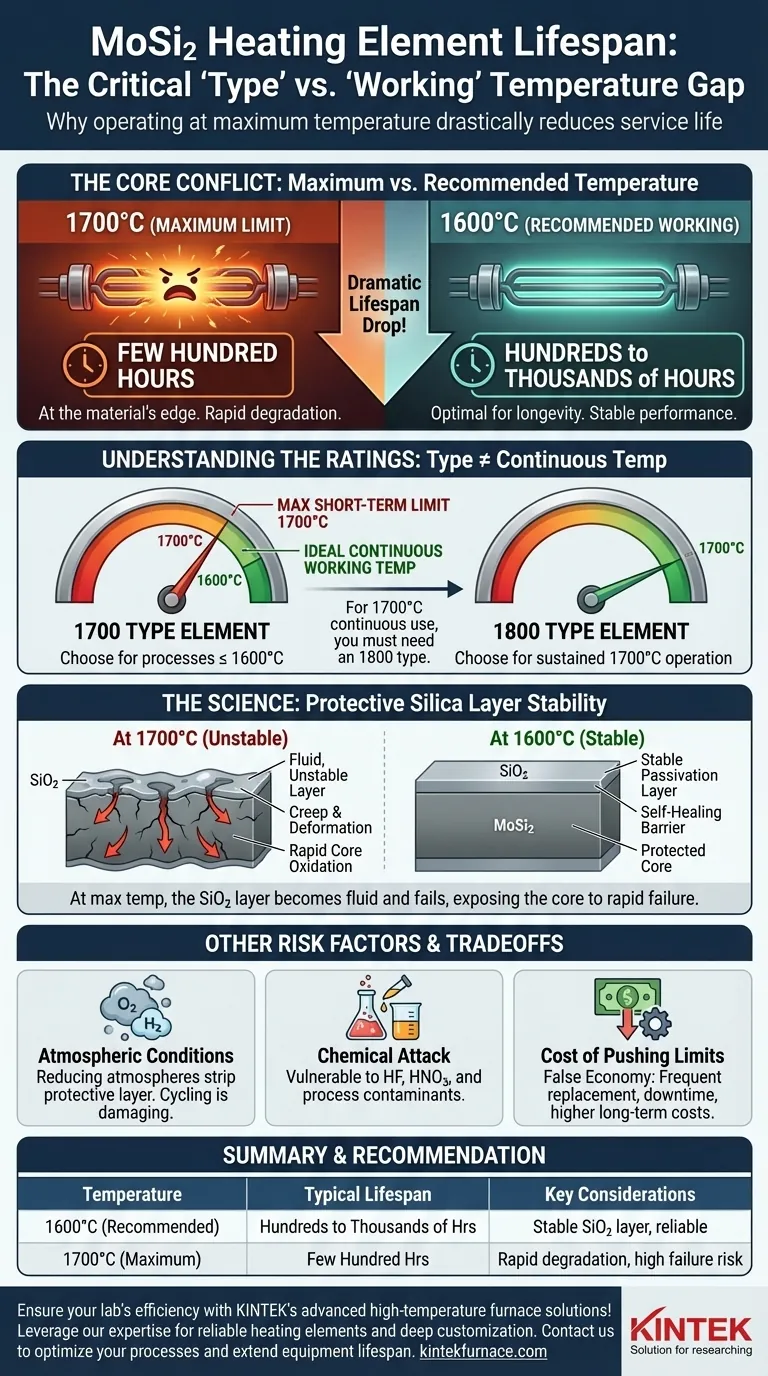

Bei seiner empfohlenen Betriebstemperatur kann ein Molybdändisilizid (MoSi₂)-Heizelement des Typs 1700 Hunderte oder sogar Tausende von Stunden halten. Wird es jedoch bis zu seiner maximalen Nennleistung von 1700 °C betrieben, sinkt seine Lebensdauer drastisch auf nur wenige hundert Stunden. Diese erhebliche Reduzierung verdeutlicht den kritischen Unterschied zwischen einer kontinuierlichen Betriebstemperatur und einer maximalen Grenze.

Die entscheidende Erkenntnis ist, dass die „Typ“-Nummer eines Elements (z. B. 1700) seine maximale Kurzzeittemperatur und nicht seine ideale Dauerbetriebstemperatur darstellt. Für Langlebigkeit und Zuverlässigkeit müssen Sie das Element bei seiner empfohlenen „Arbeitstemperatur“ betreiben, die typischerweise 100 °C niedriger liegt.

Der Unterschied zwischen „Typ“ und „Arbeitstemperatur“

Ein häufiger Verwechslungspunkt ist die Unterscheidung zwischen dem Typ eines Elements und seiner praktischen Arbeitstemperatur. Das Verständnis dieses Unterschieds ist der Schlüssel zur Verwaltung der Elementlebensdauer und der Ofenzuverlässigkeit.

### Was „Typ 1700“ wirklich bedeutet

Die Bezeichnung „Typ 1700“ bezieht sich auf die maximale Temperatur, der das Element standhalten kann, typischerweise für kurze Zeiträume. Es bedeutet nicht, dass es für den kontinuierlichen Langzeitbetrieb bei 1700 °C ausgelegt ist.

Die empfohlene kontinuierliche Arbeitstemperatur für ein Element vom Typ 1700 beträgt 1600 °C. Der Betrieb bei dieser Temperatur gleicht Leistung und eine lange Lebensdauer aus.

### Die Rolle des Elements vom Typ „1800“

Für Anwendungen, die einen Dauerbetrieb bei 1700 °C erfordern, ist ein Element vom Typ „1800“ die richtige Wahl. Seine empfohlene kontinuierliche Arbeitstemperatur beträgt 1700 °C und bietet die notwendige Haltbarkeit und thermische Reserve für eine zuverlässige Leistung auf diesem Niveau.

Wie die Temperatur die Lebensdauer von MoSi₂-Elementen bestimmt

Die Lebensdauer eines MoSi₂-Elements ist direkt an die Stabilität einer schützenden Oberflächenschicht gebunden. Hohe Temperaturen setzen diese Schicht extremem Stress aus, was den Abbau und Ausfall beschleunigt.

### Die schützende Siliziumdioxidschicht (SiO₂)

Bei hohen Temperaturen in einer oxidierenden Atmosphäre (wie Luft) bilden MoSi₂-Elemente eine dünne, glasartige Schicht aus Siliziumdioxid (SiO₂) auf ihrer Oberfläche. Diese Passivierungsschicht heilt sich selbst und wirkt als Barriere, die verhindert, dass der Kern des Elements weiter oxidiert.

Diese Schutzschicht ist der Hauptgrund dafür, dass MoSi₂-Elemente im vorgesehenen Betriebsbereich eine so lange Lebensdauer und Beständigkeit gegen Verformung aufweisen.

### Abbau bei maximaler Temperatur

Wenn Sie ein Element vom Typ 1700 auf 1700 °C bringen, arbeiten Sie an der absoluten Grenze seiner Materialgrenzen. Bei dieser Temperatur wird die schützende SiO₂-Schicht instabiler und flüssiger.

Diese erhöhte Fluidität kann zu „Kriechen“ (langsamer Verformung) führen und macht die Schicht anfälliger für Durchbrüche, wodurch das Kernmaterial einer schnellen Oxidation und einem Ausfall ausgesetzt wird. Deshalb sinkt die Lebensdauer von Tausenden von Stunden bei 1600 °C auf nur wenige hundert Stunden bei 1700 °C.

Abwägungen und andere Risiken verstehen

Die Betriebstemperatur ist der wichtigste Faktor für die Lebensdauer des Elements, aber auch andere Bedingungen können zu vorzeitigem Ausfall führen.

### Die Kosten der Grenzwertüberschreitung

Die Verwendung eines Elements vom Typ 1700 bei 1700 °C mag wie eine Kostenersparnis erscheinen, führt jedoch zu häufigem Austausch, ungeplanten Ausfallzeiten und möglichen Schäden am Ofen oder Produkt. Die kurzfristigen Einsparungen gehen schnell durch höhere langfristige Betriebskosten und Prozessinstabilität verloren.

### Der Einfluss der atmosphärischen Bedingungen

Die schützende SiO₂-Schicht ist auf eine oxidierende Umgebung angewiesen, um sich zu bilden und aufrechtzuerhalten.

Der Betrieb in einer reduzierenden Atmosphäre (wie Wasserstoff oder geknacktes Ammoniak) kann diese Schutzschicht abtragen. Das zyklische Wechseln zwischen reduzierenden und oxidierenden Bedingungen ist besonders schädlich, da es die Schicht wiederholt entfernt und versucht, sie neu zu bilden, wodurch das Basismaterial des Elements verbraucht und seine Lebensdauer drastisch verkürzt wird.

### Chemische Angriffe und Kontamination

Obwohl MoSi₂-Elemente gegen viele Substanzen beständig sind, sind sie anfällig für bestimmte Chemikalien. Die Referenzen weisen darauf hin, dass Flusssäure und Salpetersäure die Elemente angreifen. Ebenso können Prozessdämpfe oder Verunreinigungen, die mit Siliziumdioxid reagieren, die Schutzschicht abbauen und den Ausfall beschleunigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Elements ist eine Abwägung zwischen Ihren Prozessanforderungen, Ihrem Budget und der gewünschten Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit für Prozesse bei oder unter 1600 °C liegt: Ein Element vom Typ 1700 ist die richtige und kostengünstigste Wahl und bietet Tausende von Stunden stabilen Betriebs.

- Wenn Ihr Hauptaugenmerk auf dem konstanten Betrieb eines Ofens bei 1700 °C liegt: Sie müssen ein Element vom Typ 1800 verwenden, um eine angemessene Lebensdauer und eine vorhersehbare Leistung zu gewährleisten.

- Wenn Sie versuchen, die Anfangskosten für einen 1700 °C-Prozess zu minimieren: Die Verwendung eines Elements vom Typ 1700 ist eine Scheinkalkulation, die zu einer dramatisch reduzierten Lebensdauer, häufigen Ausfällen und höheren langfristigen Kosten führt.

Letztendlich ist die Angleichung der angegebenen Arbeitstemperatur des Elements an Ihre Prozessanforderungen die effektivste Strategie, um eine lange und zuverlässige Lebensdauer zu gewährleisten.

Zusammenfassungstabelle:

| Temperatur | Typische Lebensdauer | Wichtige Überlegungen |

|---|---|---|

| 1600 °C (Empfohlen) | Hunderte bis Tausende von Stunden | Stabile SiO₂-Schicht, zuverlässige Leistung |

| 1700 °C (Maximum) | Wenige hundert Stunden | Schneller Abbau, hohes Ausfallrisiko |

Sichern Sie die Effizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung versorgen wir diverse Labore mit zuverlässigen Heizelementen und Systemen, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt präzise einzigartige experimentelle Anforderungen und hilft Ihnen, kostspielige Ausfallzeiten zu vermeiden und die Lebensdauer der Geräte zu verlängern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit