Der typische Erwärmungsprozess zum Glühen von Stahlgussstücken ist eine dreistufige metallurgische Behandlung, die das Erwärmen des Materials auf eine bestimmte Temperatur, das Halten bei dieser Temperatur und das anschließende kontrollierte Abkühlen umfasst. Bei vielen gängigen Stählen bedeutet dies ein Erwärmen auf ca. 950 °C, um die innere Kristallstruktur in einen einheitlichen Zustand, bekannt als Austenit, umzuwandeln. Dieser Prozess ist grundlegend für den Abbau innerer Spannungen und die Verfeinerung der Kornstruktur des Gussstücks.

Der Hauptzweck des Glühens besteht nicht nur darin, Metall zu erhitzen, sondern seine innere Mikrostruktur präzise zu manipulieren. Ziel ist es, Spannungen abzubauen, die Duktilität zu erhöhen und die Bearbeitbarkeit zu verbessern, indem ein weicherer, gleichmäßigerer Materialzustand geschaffen wird.

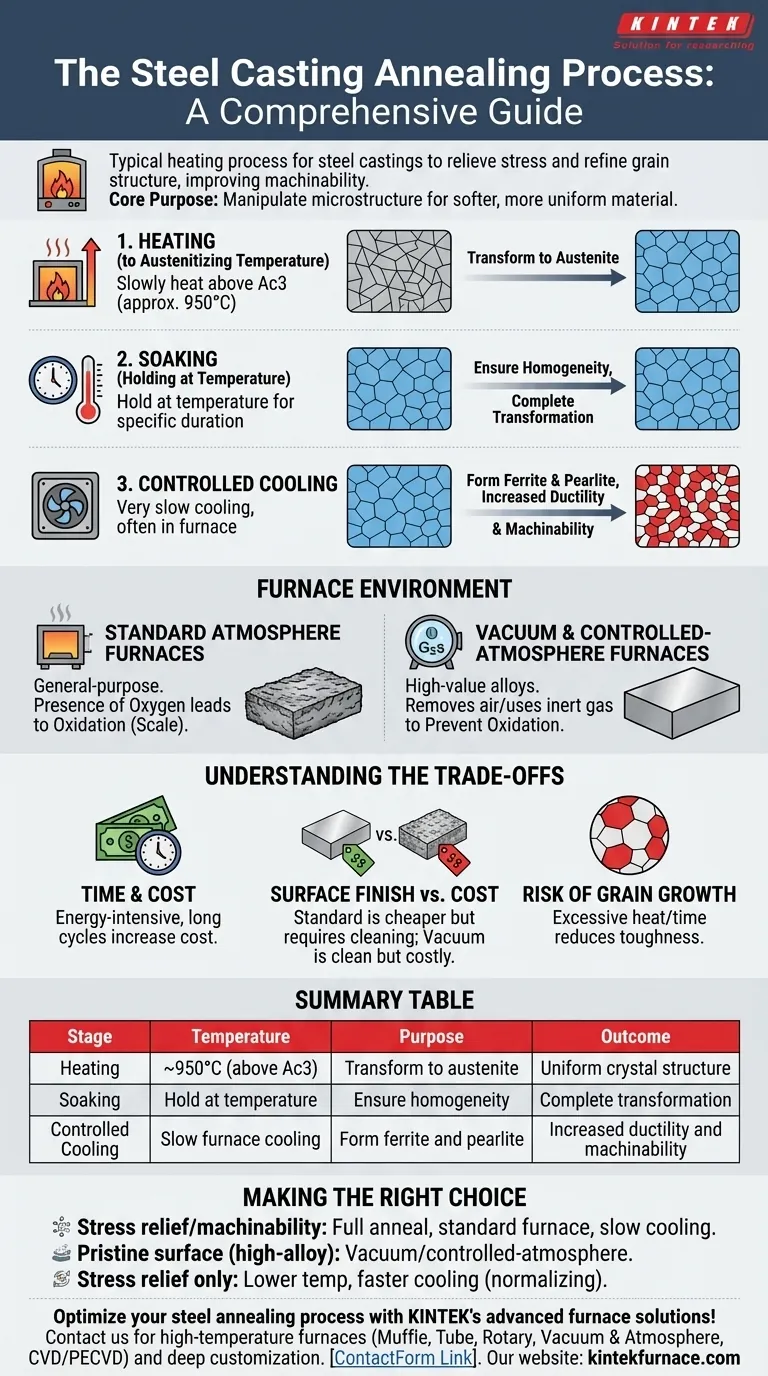

Die drei Kernphasen des Glühens von Stahlgussstücken

Der Glühprozess kann in drei unterschiedliche und kritische Phasen unterteilt werden. Jede Phase dient einem spezifischen metallurgischen Zweck.

Phase 1: Erwärmen auf die Austenitisierungstemperatur

Der erste Schritt besteht darin, das Stahlgussstück langsam und gleichmäßig auf eine Temperatur oberhalb seines oberen kritischen Umwandlungspunkts (Ac3) zu erwärmen. Dies ist die Temperatur, bei der sich die Ferrit- und Perlitstruktur des Stahls vollständig in Austenit, eine einheitliche feste Lösung, umwandelt.

Im Allgemeinen wird diese Temperatur oft auf 100-200 °C über der Austenitbildungstemperatur eingestellt, die für viele gängige Stahllegierungen bei etwa 950 °C liegt.

Phase 2: Halten (bei Temperatur halten)

Sobald die Zieltemperatur erreicht ist, wird das Gussstück für eine bestimmte Dauer "gehalten" oder bei dieser Temperatur belassen. Ziel dieser Phase ist es, sicherzustellen, dass die Temperatur im gesamten Gussstück, selbst in seinen dicksten Abschnitten, gleichmäßig ist.

Diese Haltezeit ermöglicht die vollständige Umwandlung in Austenit und die Homogenisierung der chemischen Zusammensetzung. Die genaue Zeit hängt von der Dicke des Gussstücks und der spezifischen Legierungszusammensetzung des Stahls ab.

Phase 3: Kontrolliertes Abkühlen

Die letzte und vielleicht kritischste Phase ist das Abkühlen. Bei einem vollständigen Glühen wird das Gussstück sehr langsam abgekühlt, oft indem der Ofen einfach ausgeschaltet wird und es mit dem Teil darin abkühlen gelassen wird.

Diese langsame Abkühlgeschwindigkeit ermöglicht es dem Austenit, sich wieder in eine weiche, grobkörnige Mikrostruktur aus Ferrit und Perlit umzuwandeln. Diese verfeinerte Struktur verleiht dem geglühten Stahl seine hohe Duktilität und verbesserte Bearbeitbarkeit. Ein schnelleres Abkühlen, z. B. an der Luft, führt zu einem anderen Prozess namens Normalisieren, der ebenfalls Spannungen abbaut, aber ein härteres Material erzeugt.

Die Rolle der Ofenatmosphäre

Die Atmosphäre im Ofen während des Glühens hat einen erheblichen Einfluss auf das Endprodukt, insbesondere auf dessen Oberflächenbeschaffenheit.

Standard-Atmosphäre-Öfen

Die meisten allgemeinen Glühprozesse werden in Standard-Kammeröfen durchgeführt. Obwohl effektiv, führt die Anwesenheit von Sauerstoff bei hohen Temperaturen zu Oxidation, wodurch sich eine Zunderschicht auf der Oberfläche des Gussstücks bildet. Dieser Zunder muss typischerweise später durch Prozesse wie Strahlen oder Bearbeiten entfernt werden.

Vakuum- und Schutzgasöfen

Für hochwertige Legierungen wie Edelstahl oder Titanlegierungen oder für Teile, bei denen eine makellose Oberfläche entscheidend ist, werden Vakuum- oder Schutzgasöfen eingesetzt.

Der Prozess in einem Vakuumofen beinhaltet das Entfernen der gesamten Luft vor dem Erhitzen. Nach dem Halten wird das Teil mit einem nicht-reaktiven Inertgas oder einer anderen kontrollierten Methode abgekühlt. Dies verhindert vollständig Oxidation und Oberflächenverunreinigung und bewahrt die Oberflächenintegrität des Materials.

Die Abwägungen verstehen

Obwohl unerlässlich, ist der Glühprozess nicht ohne seine Überlegungen. Das Verständnis dieser Abwägungen ist der Schlüssel zu fundierten technischen Entscheidungen.

Zeit und Kosten

Glühen ist ein energieintensiver Prozess. Die langen Zyklen des Erhitzens, Haltens und insbesondere des langsamen Abkühlens bedeuten, dass Öfen über längere Zeiträume belegt sind, was erheblich zu den Endkosten des Teils beiträgt.

Oberflächengüte vs. Kosten

Die Verwendung eines Standardofens ist kostengünstiger, erfordert jedoch Sekundärvorgänge zur Entfernung von Zunder. Ein Vakuum- oder Schutzgasprozess liefert ein sauberes Teil direkt aus dem Ofen, ist aber mit deutlich höheren Betriebskosten verbunden.

Risiko des Kornwachstums

Wenn die Haltetemperatur zu hoch oder die Haltezeit übermäßig lang ist, können die Austenitkörner zu groß werden. Dieses übermäßige Kornwachstum kann schädlich sein und die Zähigkeit und Schlagfestigkeit des Materials verringern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Glühparameter hängt vollständig vom Material und dem gewünschten Ergebnis für das fertige Teil ab.

- Wenn Ihr Hauptaugenmerk auf Spannungsabbau und Bearbeitbarkeit für Standard-Kohlenstoffstahlgussstücke liegt: Ein vollständiges Glühen in einem Standardofen, gefolgt von langsamer Ofenkühlung, ist der gebräuchlichste und kostengünstigste Ansatz.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche bei hochlegierten Stählen oder Edelstählen liegt: Ein Vakuum- oder Schutzgasofen ist erforderlich, um Oxidation zu verhindern und ein sauberes, unverunreinigtes Teil zu liefern.

- Wenn Ihr Hauptaugenmerk nur auf dem Abbau innerer Spannungen aus dem Schweißen oder Gießen liegt: Ein Glühen zum Spannungsabbau bei niedrigerer Temperatur oder ein schnellerer Luftkühlungsprozess (Normalisieren) kann eine effizientere Lösung sein.

Letztendlich geht es beim Beherrschen des Glühprozesses darum, Temperatur, Zeit und Atmosphäre präzise zu steuern, um die gewünschte Materialmikrostruktur zu erzielen.

Zusammenfassungstabelle:

| Phase | Temperatur | Zweck | Ergebnis |

|---|---|---|---|

| Erhitzen | ~950°C (über Ac3) | Umwandlung in Austenit | Einheitliche Kristallstruktur |

| Halten | Bei Temperatur halten | Homogenität sicherstellen | Vollständige Umwandlung |

| Kontrolliertes Abkühlen | Langsame Ofenkühlung | Ferrit und Perlit bilden | Erhöhte Duktilität und Bearbeitbarkeit |

Optimieren Sie Ihren Stahlglühprozess mit den fortschrittlichen Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboratorien Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Materialqualität verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen