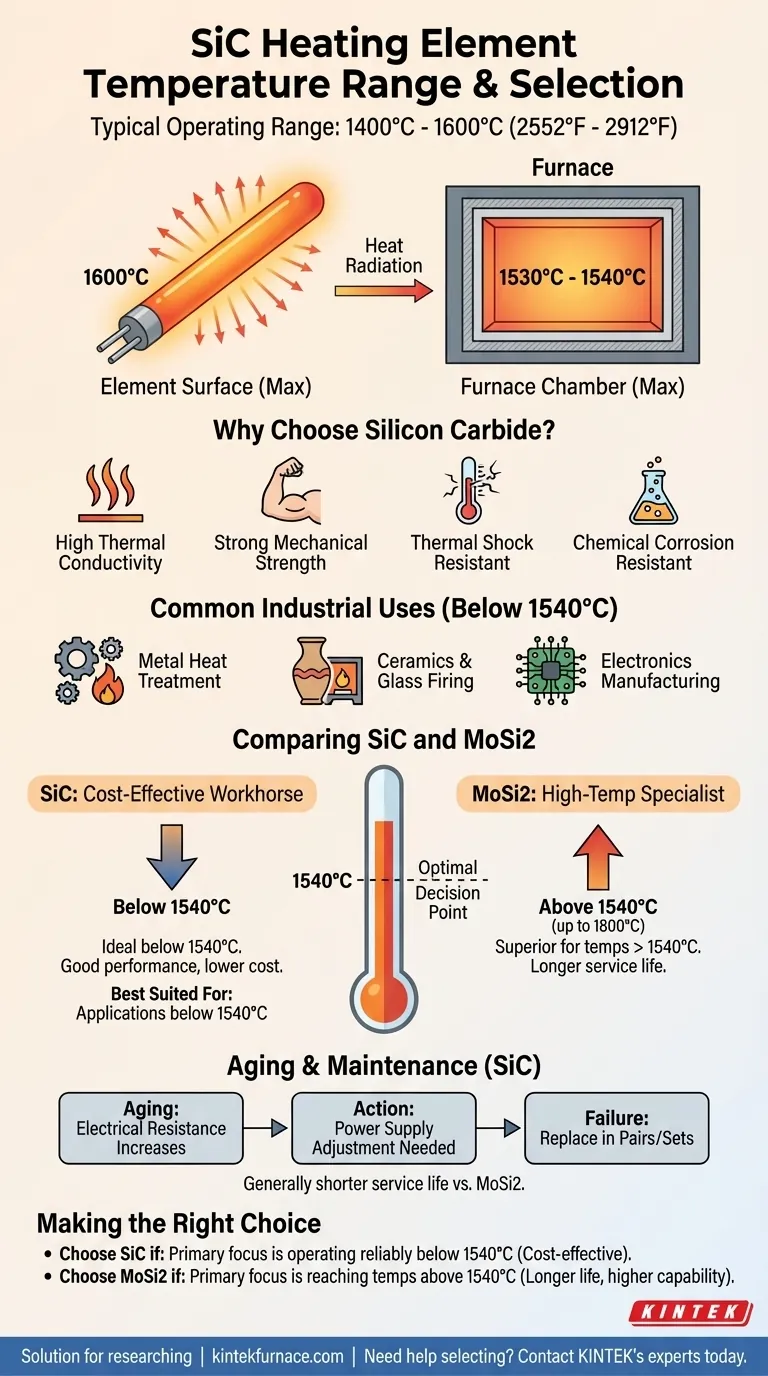

Auf einen Blick: Siliziumkarbid (SiC)-Heizelemente arbeiten typischerweise in einem Bereich von 1400 °C bis 1600 °C (2552 °F bis 2912 °F). Dies ist jedoch die maximale Temperatur der Oberfläche des Elements. Die daraus resultierende Maximaltemperatur im Inneren der Ofenkammer ist oft niedriger und liegt typischerweise bei etwa 1530 °C bis 1540 °C.

Die Entscheidung für SiC-Heizelemente hängt nicht nur davon ab, eine Spitzentemperatur zu erreichen. Es ist eine strategische Wahl, die sich am besten für Anwendungen unter 1540 °C eignet, wo sie ein Gleichgewicht zwischen Kosteneffizienz und Leistung bieten.

Den Betriebsbereich von SiC-Elementen verstehen

Um ein Heizelement richtig auszuwählen, müssen Sie über die maximale Temperaturbewertung hinausblicken und verstehen, wie es in einem realen System funktioniert.

Der Unterschied zwischen Element- und Ofentemperatur

Es gibt einen wichtigen Unterschied zwischen der Temperatur des Heizelements selbst und der Umgebungstemperatur des Ofens, den es heizt.

Die Elementoberfläche kann bis zu 1600 °C erreichen, aber um dies zu erreichen, strahlt es Wärme in die Kammer ab. Diese Übertragung führt zu einer maximalen Ofentemperatur von ungefähr 1530 °C bis 1540 °C.

Schlüsseleigenschaften von Siliziumkarbid

Siliziumkarbid wird nicht nur wegen seiner Hitzebeständigkeit ausgewählt. Es verfügt über eine Kombination von Eigenschaften, die es zu einer zuverlässigen Wahl für anspruchsvolle Industrieumgebungen machen.

Dazu gehören ausgezeichnete Wärmeleitfähigkeit, hohe mechanische Festigkeit sowie eine starke Beständigkeit gegen thermischen Schock und chemische Korrosion.

Häufige industrielle Anwendungen

Die robuste Natur von SiC-Elementen macht sie für eine Vielzahl von Hochtemperaturprozessen geeignet.

Zu den gängigen Anwendungen gehören die Wärmebehandlung von Metallen, das Sintern von fortschrittlicher Keramik und Glas sowie die Herstellung elektronischer Komponenten, bei denen präzise und stabile hohe Temperaturen erforderlich sind.

Die Abwägungen verstehen: SiC vs. MoSi2

Die Wahl von SiC beinhaltet das Verständnis seiner Grenzen, insbesondere im Vergleich zu seiner Hauptalternative für sehr hohe Temperaturen, Molybdändisilizid (MoSi2).

Wann Sie SiC wählen sollten: Das kosteneffiziente Arbeitspferd

SiC-Elemente sind die ideale Wahl, wenn Ihr Prozess Temperaturen bis in den Bereich von 1540 °C erfordert und die Kosten eine wichtige Rolle spielen.

Sie bieten eine ausgezeichnete Leistung und Zuverlässigkeit für eine Vielzahl von Anwendungen, ohne dass die extremen Temperaturfähigkeiten teurerer Alternativen erforderlich sind.

Wann MoSi2 die bessere Wahl ist

Für Prozesse, die über 1540 °C betrieben werden müssen, wird Molybdändisilizid (MoSi2) zur überlegenen Option.

MoSi2-Elemente können bei Temperaturen bis zu 1800 °C betrieben werden und bieten einen klaren Vorteil für die anspruchsvollsten Hochtemperatur-Sinter- und Schmelzanwendungen.

Die Auswirkungen von Alterung und Wartung

SiC-Elemente haben eine bestimmte Lebensdauer, die bei der Wartungsplanung berücksichtigt werden muss.

Im Laufe der Zeit nimmt der elektrische Widerstand von SiC-Elementen mit zunehmendem Alter zu. Dies erfordert Anpassungen der Stromversorgung, um die Leistung aufrechtzuerhalten. Darüber hinaus müssen einzelne Elemente, wenn sie ausfallen, typischerweise paarweise oder als kompletter Satz ersetzt werden, um eine ausgewogene Erwärmung zu gewährleisten. Dies führt im Vergleich zu MoSi2-Elementen zu einer im Allgemeinen kürzeren Lebensdauer.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich nach dem spezifischen Temperaturprofil und den betrieblichen Anforderungen Ihres Prozesses richten.

- Wenn Ihr Hauptaugenmerk auf einem zuverlässigen Betrieb unter 1540 °C liegt: SiC-Elemente bieten eine robuste und kostengünstige Lösung für Ihren Wärmebedarf.

- Wenn Ihr Hauptaugenmerk darauf liegt, Temperaturen über 1540 °C zu erreichen: Molybdändisilizid (MoSi2)-Elemente sind die richtige Wahl und bieten eine längere Lebensdauer und höhere Temperaturfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Wartungskosten liegt: Beachten Sie, dass die kürzere Lebensdauer und der satzweise Austausch von SiC MoSi2 trotz seiner höheren Anfangskosten langfristig zur wirtschaftlicheren Wahl machen können.

Die Auswahl des richtigen Heizelements hängt von einem klaren Verständnis Ihrer spezifischen Temperaturanforderungen und betrieblichen Prioritäten ab.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Typischer Temperaturbereich des Elements | 1400 °C bis 1600 °C (2552 °F bis 2912 °F) |

| Maximale Ofentemperatur | Ungefähr 1530 °C bis 1540 °C |

| Schlüsseleigenschaften | Hohe Wärmeleitfähigkeit, mechanische Festigkeit, Beständigkeit gegen thermischen Schock und chemische Korrosion |

| Am besten geeignet für | Anwendungen unter 1540 °C, wie Wärmebehandlung, Keramiksintern und Elektronikfertigung |

| Vergleich mit MoSi2 | SiC ist bis 1540 °C kosteneffizient; MoSi2 ist besser für Temperaturen über 1540 °C bis 1800 °C geeignet |

| Wartungsaspekte | Der elektrische Widerstand nimmt mit dem Alter zu; Elemente werden oft paarweise oder als Satz ersetzt, was zu einer kürzeren Lebensdauer im Vergleich zu MoSi2 führt |

Haben Sie Schwierigkeiten bei der Auswahl des richtigen Heizelements für Ihre Hochtemperaturprozesse? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit außergewöhnlicher F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – und sorgen so für optimale Leistung, Zuverlässigkeit und Kosteneffizienz. Lassen Sie sich von unseren Experten dabei unterstützen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute für eine maßgeschneiderte Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer