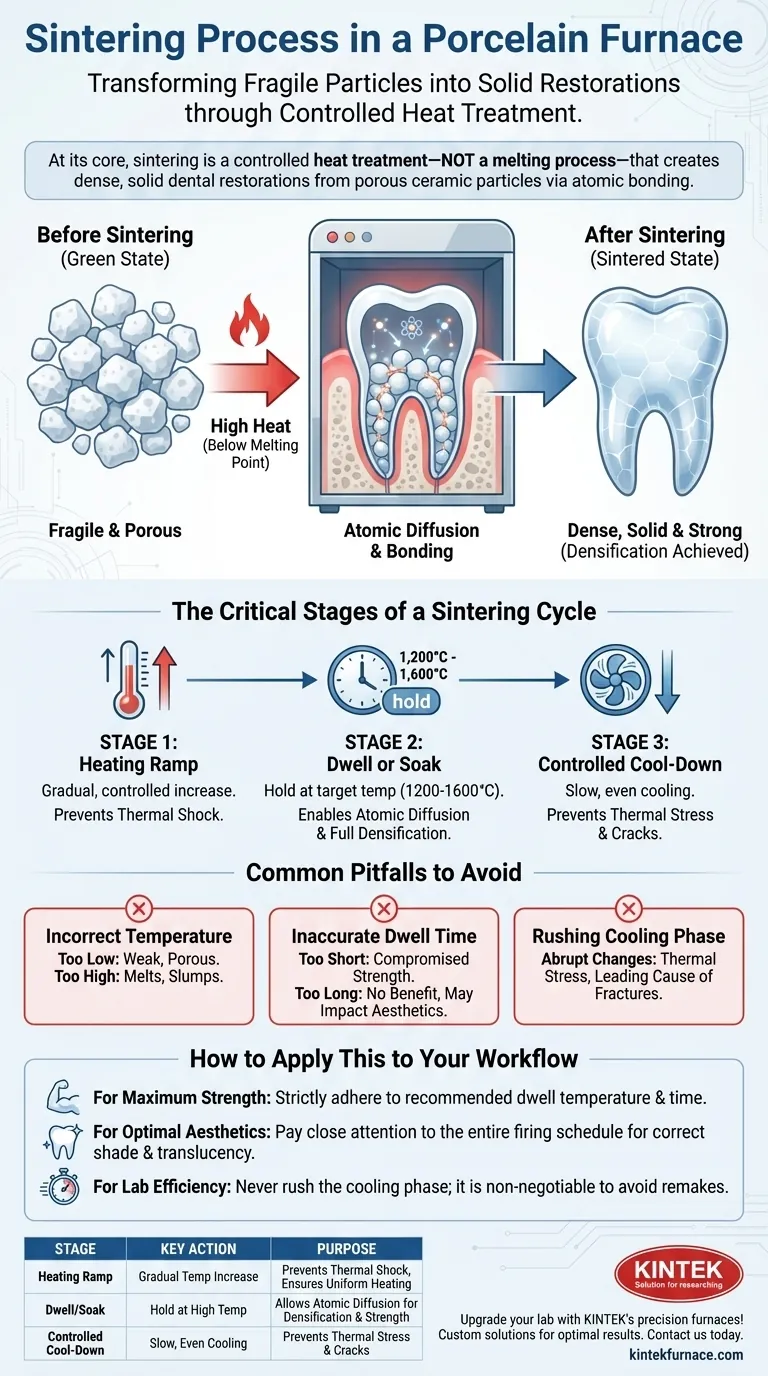

Im Kern ist das Sintern ein kontrollierter Wärmebehandlungsprozess in einem Porzellanofen, der zerbrechliche, poröse Keramikpartikel in eine dichte, feste und starke zahnmedizinische Restauration umwandelt. Dies geschieht, indem das Material auf eine sehr hohe Temperatur – knapp unter seinem Schmelzpunkt – erhitzt wird, wodurch die einzelnen Partikel miteinander verschmelzen, die Hohlräume zwischen ihnen beseitigt werden und eine feste Masse entsteht.

Das Sintern ist kein Schmelzprozess. Es ist ein subtiler Akt der atomaren Bindung, bei dem Hitze genutzt wird, um feste Partikel zum Verschmelzen zu zwingen und so die für eine erfolgreiche Zahnprothese erforderliche endgültige Festigkeit, Dichte und ästhetische Eigenschaften zu erzielen.

Das Ziel: Vom zerbrechlichen Zustand zur festen Restauration

Das Sintern ist der kritische Übergang, der einer Zahnkeramik ihre endgültigen, funktionalen Eigenschaften verleiht. Der Prozess hängt vollständig von einem präzisen thermischen Management ab.

Das Prinzip der Partikelbindung

Vor dem Sintern besteht eine gefräste oder gepresste Restauration (oft als „Grünzustand“ bezeichnet) aus lose zusammengehaltenen Keramikpartikeln. Sie ist kreidig und extrem zerbrechlich.

Während des Sintervorgangs energiert die intensive Hitze die Atome innerhalb dieser Partikel. Diese Energie ermöglicht es den Atomen, über die Grenzen, an denen sich Partikel berühren, zu wandern, wodurch effektiv Brücken zwischen ihnen gebaut werden. Dieser als Atomdiffusion bekannte Prozess verschmilzt die Partikel zu einer einheitlichen polykristallinen Struktur, ohne dass sie jemals flüssig werden.

Erreichen der vollständigen Verdichtung

Das Hauptziel des Sintervorgangs ist die Verdichtung (Densifikation). Wenn die Partikel miteinander verschmelzen, werden die mikroskopisch kleinen Poren und Hohlräume zwischen ihnen schrittweise beseitigt.

Diese Reduzierung der Porosität verleiht der endgültigen Restauration ihre Festigkeit, Haltbarkeit und Transluzenz. Ein schlecht gesintertes Stück bleibt porös, was es schwach macht, anfällig für Brüche und ästhetisch minderwertig.

Die kritischen Phasen eines Sinterzyklus

Ein erfolgreicher Sinterzyklus ist eine sorgfältig programmierte Abfolge von Erhitzen und Abkühlen. Moderne Porzellanöfen steuern diese Phasen mit extremer Präzision.

Phase 1: Der Aufheizrampe

Die Ofentemperatur wird allmählich und stetig erhöht. Eine kontrollierte Aufheizrate ist entscheidend, um sicherzustellen, dass die gesamte Restauration gleichmäßig erhitzt wird, und um thermische Schocks zu vermeiden, die Risse verursachen könnten, bevor das eigentliche Sintern überhaupt beginnt.

Phase 2: Die Halte- oder Einbrennzeit (Soak)

Sobald die Zieltemperatur erreicht ist – oft zwischen 1.200 °C und 1.600 °C, abhängig vom Material –, wird sie für einen bestimmten Zeitraum konstant gehalten. Während dieser „Haltezeit“ findet der Großteil der Atomdiffusion und Verdichtung statt.

Phase 3: Das kontrollierte Abkühlen

Dies ist wohl genauso kritisch wie die Aufheizphase. Die Restauration muss langsam und gleichmäßig abgekühlt werden, um den Aufbau innerer thermischer Spannungen zu verhindern. Zu schnelles Abkühlen führt dazu, dass sich die Außenseite schneller zusammenzieht als das Innere, was Risse oder einen vollständigen Bruch verursacht.

Häufige Fallstricke, die es zu vermeiden gilt

Der Erfolg einer Restauration hängt vollständig von der Genauigkeit des Sinterzyklus ab. Abweichungen von den vom Hersteller vorgeschriebenen Parametern sind eine Hauptursache für Fehlschläge.

Falsche Temperatureinstellungen

Wenn die Halte-Temperatur zu niedrig ist, wird der Sintervorgang unvollständig sein, was zu einer schwachen und porösen Restauration führt. Ist die Temperatur zu hoch, kann das Material zu schmelzen beginnen, wodurch es absackt, anatomische Details verliert oder glasig und spröde wird.

Ungenauigkeiten bei den Haltezeiten

Eine zu kurze Haltezeit ermöglicht keine vollständige Verdichtung, was die Festigkeit des Materials beeinträchtigt. Umgekehrt bringt eine übermäßig lange Haltezeit typischerweise keinen zusätzlichen Nutzen und kann manchmal die ästhetischen Eigenschaften des Materials negativ beeinflussen.

Überstürztes Abkühlphase

Die Versuchung, eine Restauration aus Zeitgründen vorzeitig aus dem Ofen zu nehmen, birgt ein erhebliches Risiko. Plötzliche Temperaturänderungen während der Abkühlphase sind die Hauptursache für Brüche nach dem Sintern.

Anwendung dieser Prinzipien in Ihrem Arbeitsablauf

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, Probleme zu beheben und konsistente, qualitativ hochwertige Ergebnisse aus Ihrem Porzellanofen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Halten Sie sich strikt an die vom Hersteller empfohlene Halte-Temperatur und -Zeit, um eine vollständige Verdichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik liegt: Achten Sie genau auf den Brennplan, da die endgültige Transluzenz und Farbe direkt mit einem korrekten und vollständigen Sinterzyklus zusammenhängen.

- Wenn Ihr Hauptaugenmerk auf Laboreffizienz liegt: Erkennen Sie, dass die Abkühlphase nicht verhandelbar ist und nicht überstürzt werden darf, ohne das Risiko von Nacharbeiten erheblich zu erhöhen.

Die Beherrschung der Prinzipien des Sintervorgangs verwandelt den Porzellanofen von einem einfachen Ofen in ein Präzisionsinstrument zur Herstellung vorhersagbarer, qualitativ hochwertiger Restaurationen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| Aufheizrampe | Allmähliche Temperaturerhöhung | Verhindert thermischen Schock und gewährleistet gleichmäßige Erwärmung |

| Halte-/Einbrennzeit | Halt bei hoher Temperatur (1200–1600 °C) | Ermöglicht Atomdiffusion für Verdichtung und Festigkeit |

| Kontrolliertes Abkühlen | Langsames, gleichmäßiges Abkühlen | Verhindert thermische Spannungen und Risse in der Restauration |

Rüsten Sie Ihr Dentallabor mit den hochpräzisen Hochtemperaturöfen von KINTEK auf! Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir fortschrittliche Lösungen wie Muffel-, Rohr- und Vakuumöfen, die auf Ihre spezifischen Sinteranforderungen zugeschnitten sind. Unsere tiefgehende Anpassung gewährleistet optimale Festigkeit, Ästhetik und Effizienz für Ihre Restaurationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Arbeitsablauf verbessern und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen