Unter den richtigen Betriebsbedingungen bieten Molybdändisilizid (MoSi₂)-Heizelemente aufgrund ihrer einzigartigen selbstheilenden Eigenschaften bei hohen Temperaturen eine außergewöhnlich lange Lebensdauer. Obwohl sie gegenüber den meisten gängigen sauren und alkalischen Lösungen sehr beständig sind, werden sie durch Flusssäure und Salpetersäure schnell abgebaut. Die Langlebigkeit dieser Elemente ist nicht garantiert; sie hängt direkt von der Aufrechterhaltung einer spezifischen, sauberen Betriebsumgebung ab.

Die außergewöhnliche Lebensdauer eines MoSi₂-Elements ist keine inhärente Eigenschaft, sondern ein bedingtes Ergebnis. Sie hängt von der kontinuierlichen Bildung einer schützenden Siliziumdioxidschicht in einer sauerstoffreichen Atmosphäre ab, ein Prozess, der durch spezifische chemische Verunreinigungen und unsachgemäße Betriebsverfahren leicht gestört werden kann.

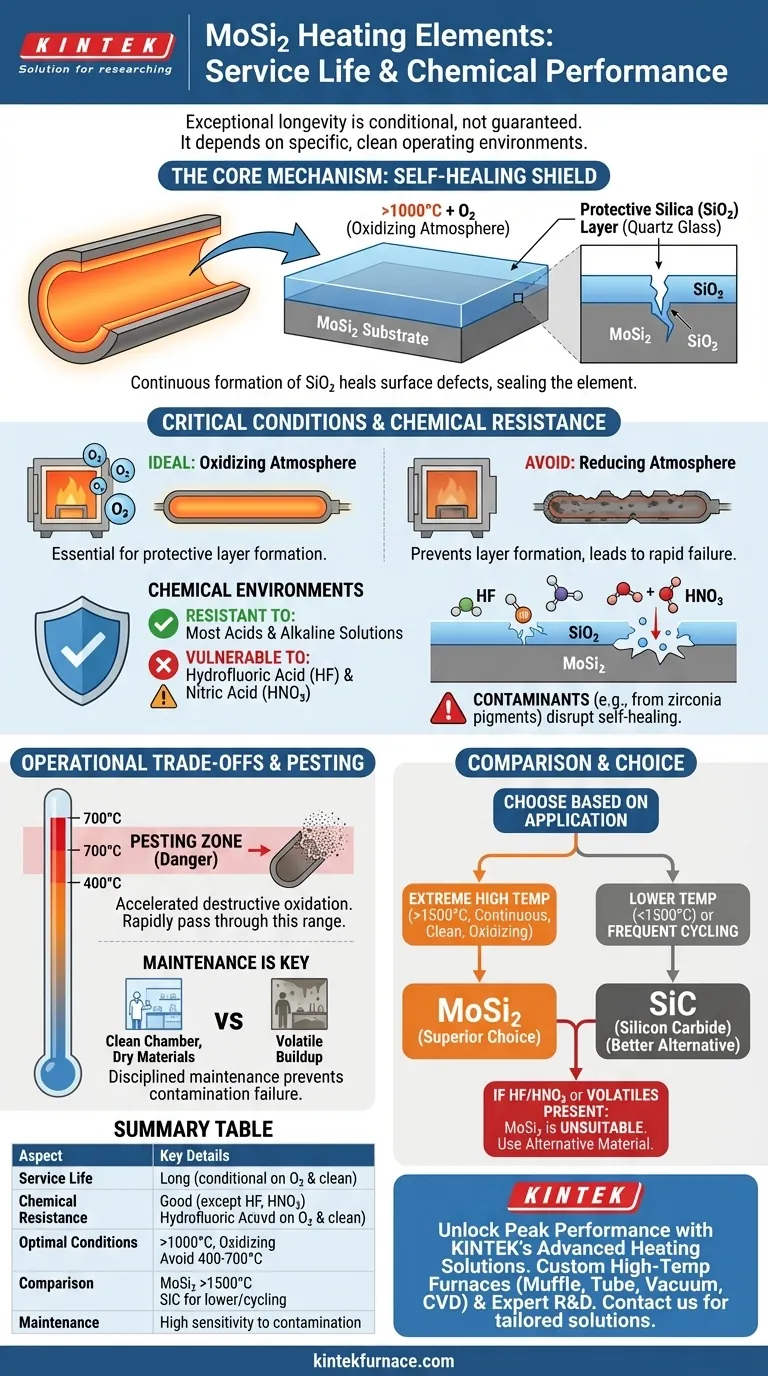

Der Kernmechanismus: Wie MoSi₂ Langlebigkeit erreicht

Die lange Lebensdauer von MoSi₂-Elementen ist nicht darauf zurückzuführen, dass das Material inert ist, sondern auf eine kontrollierte, vorteilhafte Reaktion mit seiner Umgebung bei hohen Temperaturen.

Die schützende Siliziumdioxid (SiO₂)-Schicht

Bei Temperaturen über 1000 °C reagiert die Oberfläche des MoSi₂-Elements mit Sauerstoff in der Atmosphäre. Diese Reaktion bildet eine dünne, dichte und nicht-poröse Schicht aus Quarzglas (Siliziumdioxid, SiO₂).

Diese Siliziumdioxidschicht wirkt als selbstheilender Schutzschild. Wenn sich ein Riss oder Defekt auf der Oberfläche bildet, oxidiert das darunterliegende freiliegende MoSi₂ sofort, wodurch der Bruch effektiv „geheilt“ und die Schutzbarriere wiederhergestellt wird.

Die entscheidende Rolle einer oxidierenden Atmosphäre

Dieser Selbstheilungsmechanismus ist vollständig von der Anwesenheit von Sauerstoff abhängig. Aus diesem Grund sind MoSi₂-Elemente ideal für den Dauerbetrieb in Öfen mit sauerstoffhaltiger Atmosphäre geeignet.

Der Betrieb in einer reduzierenden (sauerstoffarmen) Atmosphäre verhindert die Bildung dieser Schutzschicht, was zu einem schnellen Abbau und einer deutlich kürzeren Lebensdauer führt.

Leistung in chemischen Umgebungen

Obwohl robust, weisen MoSi₂-Elemente sehr spezifische chemische Schwächen auf, die zu einem katastrophalen Versagen führen können.

Allgemeine chemische Beständigkeit

Die stabile Siliziumdioxidschicht, die sich auf der Elementoberfläche bildet, ist chemisch widerstandsfähig. Sie löst sich in den meisten gängigen Säuren oder alkalischen Lösungen nicht auf, wodurch sie für eine Vielzahl von Hochtemperaturprozessen geeignet ist.

Spezifische Schwachstellen: Flusssäure und Salpetersäure

Bestimmte Chemikalien zerstören die schützende Siliziumdioxidschicht aktiv. Flusssäure (HF) ist besonders zerstörerisch, da sie Siliziumdioxid leicht auflöst.

Salpetersäure (HNO₃) greift das Element ebenfalls an, was zu einem schnellen Versagen führt. Die Anwesenheit einer dieser Substanzen, selbst in Dampfform, macht MoSi₂ zu einer ungeeigneten Wahl.

Die Auswirkungen von Prozessverunreinigungen

Andere Verunreinigungen können die Integrität der Siliziumdioxidschicht stören und die Lebensdauer des Elements beeinträchtigen. Dies ist ein häufiges Problem bei Anwendungen wie Dentalöfen.

Zum Beispiel können flüchtige Verbindungen aus Pigmenten oder Glasuren, die auf Zirkonoxid verwendet werden, sich auf der Elementoberfläche ablagern. Diese Ablagerungen stören den Selbstheilungsprozess und schaffen Schwachstellen, die zu einem vorzeitigen Versagen führen können.

Abwägungen und Einschränkungen verstehen

Die Hochleistungsnatur von MoSi₂-Elementen bringt spezifische Betriebsanforderungen und potenzielle Ausfallarten mit sich, die gemanagt werden müssen.

Das "Pesting"-Phänomen

Bei mittleren Temperaturen, typischerweise zwischen 400 °C und 700 °C, kann MoSi₂ ein Phänomen durchlaufen, das als „Pesting“ bekannt ist. Dies ist eine Form der beschleunigten, zerstörerischen Oxidation, die das Element zu Pulver zerfallen lässt.

Dies macht MoSi₂ zu einer schlechten Wahl für Anwendungen, die sich über längere Zeiträume in diesem spezifischen Temperaturbereich aufhalten. Sie sind so konzipiert, dass sie diesen Bereich relativ schnell durchlaufen werden.

Empfindlichkeit gegenüber Wartung und Kontamination

Die Hinweise auf Kontamination durch bemaltes Zirkonoxid verdeutlichen eine wichtige Betriebsrealität: MoSi₂-Öfen erfordern eine disziplinierte Wartung.

Techniker müssen sicherstellen, dass die zu erhitzenden Materialien ordnungsgemäß getrocknet und die Ofenkammer sauber gehalten wird, um die Ansammlung flüchtiger Verunreinigungen zu verhindern, die die Heizelemente beeinträchtigen.

Der SiC-Vergleich: Eine Frage der Temperatur

MoSi₂-Elemente halten im Allgemeinen länger als Siliziumkarbid (SiC)-Elemente, wenn sie kontinuierlich über 1500 °C betrieben werden.

Unterhalb dieser Temperatur oder bei Anwendungen mit häufigen thermischen Zyklen sind die Vorteile von MoSi₂ weniger ausgeprägt, und SiC kann eine robustere oder kostengünstigere Lösung bieten.

Die richtige Wahl für Ihre Anwendung treffen

Um die Lebensdauer zu maximieren, müssen Sie die Eigenschaften des Elements an Ihre spezifische Prozessumgebung und Betriebsdisziplin anpassen.

- Wenn Ihr Hauptaugenmerk auf extrem hohen Temperaturen (1600 °C+) im Dauerbetrieb liegt: MoSi₂ ist die überlegene Wahl, vorausgesetzt, die Atmosphäre ist sauber und konstant sauerstoffreich.

- Wenn Ihr Prozess Flusssäure, Salpetersäure oder andere flüchtige Verunreinigungen beinhaltet: MoSi₂-Elemente sind ungeeignet und werden vorzeitig ausfallen; ein alternatives Material ist erforderlich.

- Wenn Ihre Anwendung hauptsächlich unter 1500 °C arbeitet oder häufige Zyklen beinhaltet: Prüfen Sie sorgfältig, ob Siliziumkarbid (SiC) möglicherweise eine bessere Gesamtleistung und Haltbarkeit bietet.

- Wenn Sie die betriebliche Fehlertoleranz für das Wartungspersonal priorisieren: Die hohe Empfindlichkeit von MoSi₂ gegenüber Verunreinigungen erfordert ein höheres Maß an Verfahrensdisziplin als einige alternative Heizelemente.

Das Verständnis dieser Betriebsprinzipien ist der Schlüssel zur Erschließung der außergewöhnlichen Leistung und Lebensdauer von MoSi₂-Heizelementen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Lebensdauer | Außergewöhnlich lang mit Selbstheilung in sauerstoffreichen, sauberen Umgebungen; abhängig von den Betriebsbedingungen |

| Chemische Beständigkeit | Beständig gegen die meisten Säuren und Laugen; anfällig für Flusssäure (HF) und Salpetersäure (HNO₃) |

| Optimale Bedingungen | Betrieb über 1000 °C in oxidierenden Atmosphären; Vermeidung des Bereichs von 400-700 °C, um Pesting zu verhindern |

| Vergleich mit SiC | Überlegen über 1500 °C; SiC kann für niedrigere Temperaturen oder häufige Zyklen besser sein |

| Wartungsbedarf | Erfordert eine saubere Umgebung, um Kontamination durch flüchtige Stoffe wie Pigmente oder Glasuren zu verhindern |

Erschließen Sie Spitzenleistung für Ihr Labor mit den fortschrittlichen Heizlösungen von KINTEK

Haben Sie es mit Hochtemperaturprozessen zu tun, die zuverlässige und langlebige Heizelemente erfordern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Egal, ob Sie die Langlebigkeit in oxidierenden Umgebungen optimieren oder chemische Empfindlichkeiten navigieren, unser Fachwissen stellt sicher, dass Sie die richtige Lösung für Anwendungen wie Materialprüfung, Forschung und industrielle Heizung erhalten. Lassen Sie sich nicht durch Elementausfälle aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Zuverlässigkeit Ihres Labors verbessern können.

Kontaktieren Sie uns jetzt für eine individuelle Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen