In einem Dentaltechnischen Labor besteht die Hauptfunktion eines Pressofens darin, Keramikrestaurationen herzustellen, indem ein Keramikbarren erhitzt wird, bis dieser weich wird, und dann mechanisch in eine vorgefertigte Form gepresst wird. Dieser Prozess ist unerlässlich für die Herstellung hochpräziser und ästhetischer dentaler Komponenten wie Kronen, Inlays und Onlays aus spezifischen Materialien wie Lithiumdisilikat.

Die entscheidende Erkenntnis ist, dass die Art des Ofens, den ein Labor benötigt, vollständig durch das verwendete Dentalmaterial bestimmt wird. Ein Pressofen ist speziell für „pressbare“ Keramiken vorgesehen, was ein grundlegend anderer Prozess ist als das „Sintern“, das für Materialien wie Zirkonoxid erforderlich ist.

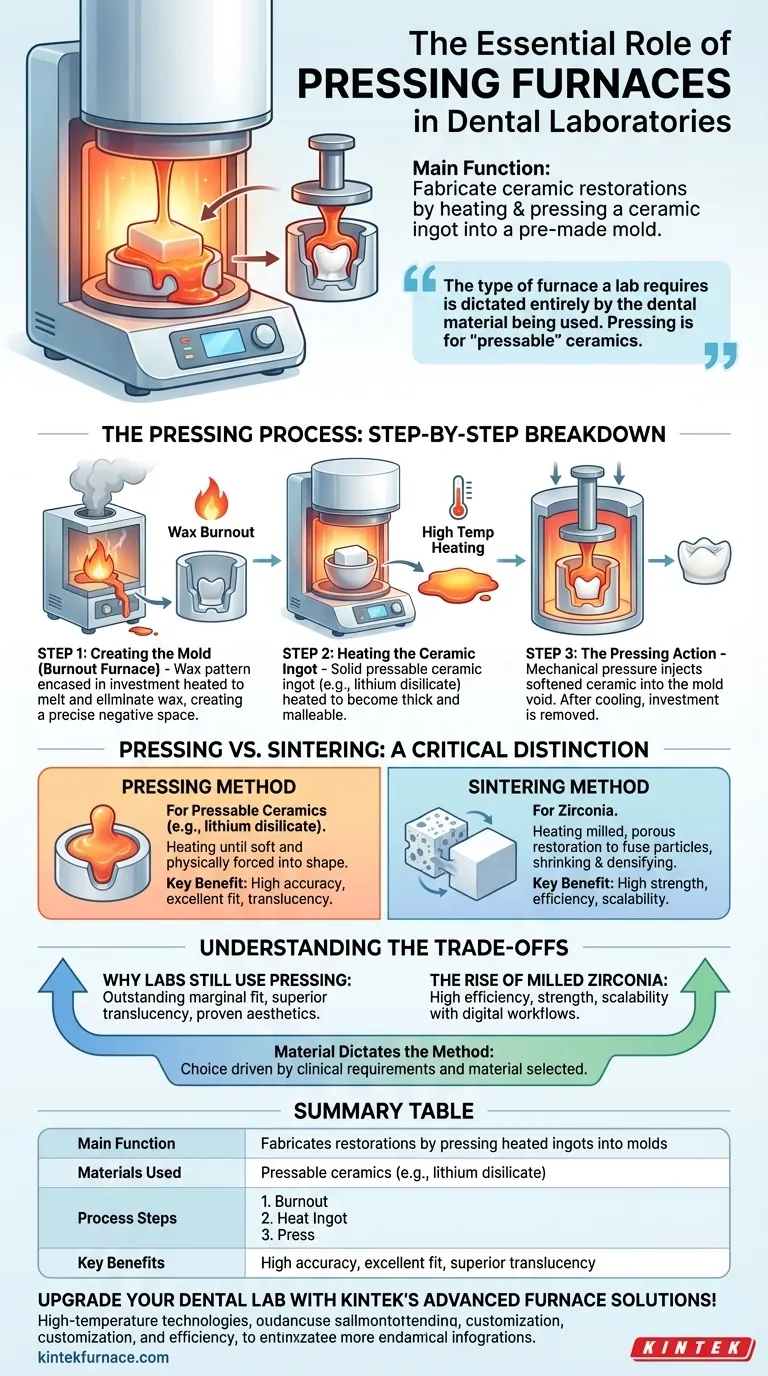

Der Pressvorgang: Eine schrittweise Aufschlüsselung

Ein Pressofen ist eine Schlüsselkomponente bei dem, was im Wesentlichen eine hochtechnologische „Wachsausschmelz“-Gusstechnik für Keramiken darstellt. Der Prozess umfasst mehrere präzise Schritte, um einen Rohkeramikbarren in eine fertige Restauration umzuwandeln.

Schritt 1: Herstellung der Form mit einem Ausbrennofen

Bevor der Pressofen verwendet wird, muss eine Form erstellt werden. Ein Wachsmodell der endgültigen Restauration wird erstellt und dann in ein hitzebeständiges Material, das als Einbettmasse bezeichnet wird, eingebettet.

Diese Anordnung wird dann in einen Ausbrennofen (Burnout Furnace) gegeben. Der Ofen heizt auf, schmilzt das Wachs vollständig auf und eliminiert es. Dies hinterlässt einen präzise detaillierten Hohlraum, also eine Form, im Inneren des gehärteten Einbettmassenmaterials.

Schritt 2: Erhitzen des Keramikbarrens

Ein fester Barren einer pressbaren Keramik, wie Lithiumdisilikat, wird ausgewählt. Dieser Barren wird zusammen mit der Einbettform in den Pressofen gegeben.

Das Programm des Ofens erhitzt beide Komponenten auf eine bestimmte, hohe Temperatur. Diese Hitze erweicht den Keramikbarren und wandelt ihn von einem harten Feststoff in eine dicke, formbare, fast glasartige Konsistenz um.

Schritt 3: Die Presswirkung

Sobald die Zieltemperatur erreicht ist, übt ein Keramik- oder Aluminiumoxidstempel im Inneren des Ofens mechanischen Druck aus.

Dieser Druck presst das erweichte Keramikmaterial aus seinem Tiegel und injiziert es in den Hohlraum innerhalb der Einbettform, wobei jede Einzelheit des Raumes, den das ursprüngliche Wachsmodell hinterlassen hat, ausgefüllt wird. Nach einem kontrollierten Abkühlzyklus wird die Einbettmasse entfernt, um die fertige gepresste Keramikrestauration freizulegen.

Pressen vs. Sintern: Eine kritische Unterscheidung

Die Begriffe „Pressen“ und „Sintern“ werden häufig im Zusammenhang mit Dentalöfen verwendet, beschreiben jedoch zwei unterschiedliche Prozesse für zwei verschiedene Materialklassen. Eine Verwechslung kann zu erheblichen Fehlern führen.

Die Pressmethode: Für pressbare Keramiken

Beim Pressen wird ein Material erhitzt, bis es weich genug ist, um mechanisch in eine Form gezwungen zu werden. Dies ist die erforderliche Methode für Materialien wie Lithiumdisilikat (z. B. e.max Press) und andere leuciteverstärkte Keramiken.

Die Sintermethode: Für Zirkonoxid

Das Sintern wird für Materialien wie Zirkonoxid verwendet. Restaurationen werden zunächst aus einem weichen, kreideartigen Block aus vorgesintertem Zirkonoxid gefräst.

Diese poröse Restauration im „Grünzustand“ wird dann in einen Sinterofen gegeben, der sie auf eine extrem hohe Temperatur (oft über 1500 °C) erhitzt. Das Material wird nicht geschmolzen; stattdessen bewirkt die Hitze, dass die einzelnen Zirkonoxidpartikel miteinander verschmelzen, wodurch die Restauration schrumpft, sich verdichtet und ihre enorme Endfestigkeit erhält.

Der Glasur- und Einfärbeschritt

Fast alle Keramikrestaurationen, ob gepresst oder gesintert, benötigen einen abschließenden Brennschritt. Ein separater Porzellan- oder Glasur-Ofen wird verwendet, um Farben für die Charakterisierung aufzubrennen und eine abschließende Glasur für eine glatte, natürlich aussehende Oberfläche aufzutragen. Viele moderne Öfen kombinieren Sinter- und Glasurfunktionen.

Die Abwägungen verstehen

Die Wahl zwischen einem Press-Workflow und einem Fräs-/Sinter-Workflow beinhaltet unterschiedliche Überlegungen in Bezug auf Materialien, Arbeitsaufwand und Technologie.

Warum Labore immer noch Pressen verwenden

Die Presstechnik wird für ihre Fähigkeit geschätzt, Restaurationen mit hervorragender Randpassung und Transluzenz herzustellen. Die Wachsausschmelztechnik ist außerordentlich präzise, und für bestimmte ästhetische Fälle ziehen viele Techniker die bewährten Ergebnisse von gepressten Keramiken vor.

Der Aufstieg des gefrästen Zirkonoxids

Digitale Workflows, die intraorale Scans, CAD-Design und Fräsen umfassen, sind dominant geworden. Dieser Prozess, der im Sintern von Zirkonoxid gipfelt, bietet eine hohe Effizienz, Festigkeit und Skalierbarkeit, die mit der arbeitsintensiveren Presstechnik schwer zu erreichen ist.

Das Material bestimmt die Methode

Letztendlich geht es bei der Wahl nicht darum, dass ein Ofen universell „besser“ ist. Die Entscheidung wird durch die klinischen Anforderungen und das ausgewählte Material bestimmt, um diese zu erfüllen. Ein Labor, das sich auf hochfeste posteriore Brücken spezialisiert hat, benötigt einen Sinterofen für Zirkonoxid, während ein Labor, das für hochästhetische Frontveneers bekannt ist, einen Pressofen für Lithiumdisilikat benötigt.

Die richtige Wahl für Ihr Ziel treffen

Um ein Dentallabor richtig auszustatten, müssen Sie Ihre Ofentechnologie an die Materialien anpassen, die Sie verarbeiten möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung mit pressbaren Keramiken wie Lithiumdisilikat liegt: Sie benötigen einen Pressofen, um Keramikbarren zu erhitzen und in Einbettformen zu injizieren.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit monolithischen Zirkonoxidrestaurationen liegt: Sie benötigen einen Sinterofen, um das Material nach dem Fräsen zu verdichten und zu härten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der endgültigen Ästhetik bei jeder Keramikrestauration liegt: Sie benötigen einen Porzellan- oder Glasur-Ofen, um Farben und Glasuren aufzubrennen.

Zu verstehen, dass das Restaurationmaterial die erforderliche Technologie bestimmt, ist der Schlüssel zur erfolgreichen Ausstattung Ihres Labors.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptfunktion | Herstellung von Keramikrestaurationen durch Erhitzen und Pressen von Keramikbarren in Formen |

| Verwendete Materialien | Pressbare Keramiken (z. B. Lithiumdisilikat) |

| Prozessschritte | 1. Formerstellung mit Ausbrennofen 2. Erhitzen des Keramikbarrens 3. Pressen in die Form |

| Hauptvorteile | Hohe Genauigkeit, ausgezeichnete Randpassung, überlegene Transluzenz |

| Vergleich mit Sintern | Pressen ist für weiche Keramiken; Sintern ist für die Zirkonoxidverdichtung |

Rüsten Sie Ihr Dentallabor mit KINTEKs fortschrittlichen Ofenlösungen auf!

Möchten Sie die Fähigkeiten Ihres Labors bei der Herstellung präziser Keramikrestaurationen verbessern? KINTEK ist spezialisiert auf Hochtemperatur-Ofentechnologien, die auf Dentaltechnische Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch hervorragende F&E und Eigenfertigung unterstützt werden. Mit starken Fähigkeiten zur Tiefenanpassung können wir Öfen entwickeln, die genau Ihren einzigartigen Anforderungen entsprechen, egal ob Sie mit pressbaren Keramiken wie Lithiumdisilikat arbeiten oder Sinterlösungen für Zirkonoxid benötigen.

Durch die Partnerschaft mit KINTEK profitieren Sie von verbesserter Effizienz, überlegener Materialleistung und zuverlässigem Support, um Ihre zahnmedizinischen Restaurationen auf ein höheres Niveau zu heben. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen den Erfolg Ihres Labors vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor