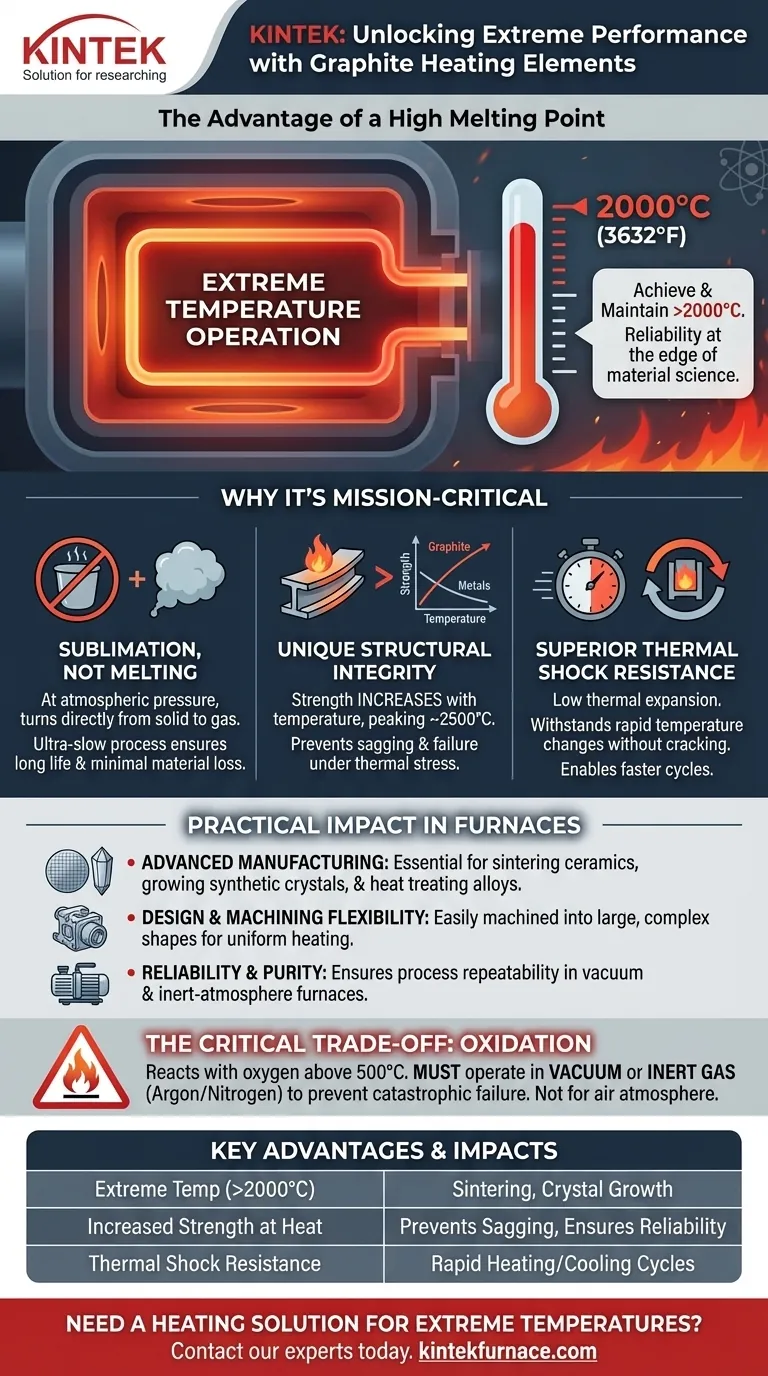

Der Hauptvorteil des hohen Schmelzpunkts von Graphit ist seine Fähigkeit, zuverlässig bei extremen Temperaturen zu arbeiten, bei denen die meisten anderen Materialien versagen würden. Dies ermöglicht es Graphit-Heizelementen, Temperaturen weit über 2000 °C (3632 °F) zu erreichen und aufrechtzuerhalten, ohne sich zu zersetzen, zu schmelzen oder ihre strukturelle Integrität zu verlieren, was sie für fortschrittliche Industrieöfen unverzichtbar macht.

Die zentrale Erkenntnis ist, dass der Wert von Graphit nicht nur in seinem hohen Schmelzpunkt liegt, sondern in einer einzigartigen Kombination von Eigenschaften, die bei extremen Temperaturen auftreten. Im Gegensatz zu Metallen, die bei Erwärmung schwächer werden, wird Graphit stärker und bietet eine unübertroffene strukturelle Stabilität für die anspruchsvollsten thermischen Prozesse.

Warum ein hoher Schmelzpunkt missionskritisch ist

Die Wahl des Heizelementmaterials bestimmt die absolute Leistungsgrenze eines Ofens. Für Hochtemperaturanwendungen ist Graphit aufgrund seiner Eigenschaften eine Klasse für sich.

Definition der Temperaturgrenze

Der Schmelzpunkt eines Materials ist seine ultimative Betriebsgrenze. Der von Graphit ist mit etwa 3650 °C (6602 °F) außergewöhnlich hoch und übertrifft den von hochschmelzenden Metallen wie Molybdän (~2623 °C) oder sogar Wolfram (~3422 °C) bei Weitem.

Diese thermische Beständigkeit ermöglicht es Graphit-Elementen, Prozessumgebungen zu schaffen, die heiß genug sind, um fortschrittliche Keramiken zu sintern, synthetische Kristalle zu züchten und spezielle Metallwärmebehandlungen durchzuführen.

Die Realität: Sublimation, nicht Schmelzen

Bei atmosphärischem Druck schmilzt Graphit nicht zu einer Flüssigkeit. Stattdessen sublimiert es, d.h. es geht direkt vom festen in den gasförmigen Zustand über.

Dieser Prozess ist selbst bei sehr hohen Betriebstemperaturen extrem langsam, was eine lange, vorhersehbare Lebensdauer des Heizelements mit minimalem Materialverlust gewährleistet. Diese Stabilität ist entscheidend für die Aufrechterhaltung der Vakuumpurheit und der Prozesswiederholbarkeit.

Einzigartige strukturelle Integrität unter extremer Hitze

Dies ist der bemerkenswerteste Vorteil von Graphit. Die meisten Materialien, insbesondere Metalle, erweichen und verlieren ihre Zugfestigkeit, wenn sie sich ihrem Schmelzpunkt nähern, wodurch sie durchhängen, sich dehnen und versagen.

Graphit verhält sich gegenteilig. Seine mechanische Festigkeit nimmt mit der Temperatur tatsächlich zu und erreicht ihren Höhepunkt bei etwa 2500 °C. Das bedeutet, dass ein Graphit-Element genau dann steifer und robuster wird, wenn es der größten thermischen Belastung ausgesetzt ist, wodurch Verformungen verhindert und die Zuverlässigkeit des Ofens gewährleistet werden.

Die praktische Auswirkung in Hochtemperaturöfen

Die thermischen Eigenschaften von Graphit führen direkt zu überlegener Leistung und Designflexibilität für Vakuum- und Inertgasöfen.

Ermöglichung fortschrittlicher Fertigung

Prozesse wie die Herstellung von Siliziumkarbid (SiC) oder das Glühen von Hochleistungslegierungen erfordern Temperaturen und Umgebungen, die herkömmliche Heizelemente sofort zerstören würden. Die Stabilität von Graphit macht diese modernen Industrieprozesse möglich.

Hervorragende Thermoschockbeständigkeit

Graphit hat einen sehr niedrigen Wärmeausdehnungskoeffizienten. Es dehnt sich beim Erhitzen und Abkühlen sehr wenig aus und zieht sich sehr wenig zusammen.

Dies ermöglicht es, schnellen Temperaturwechseln standzuhalten, ohne zu reißen oder zu zerbrechen – ein häufiger Fehler bei keramischen Heizelementen. Diese Haltbarkeit ermöglicht schnellere Ofenzykluszeiten, wodurch der Durchsatz erhöht wird.

Design- und Bearbeitungsflexibilität

Graphit lässt sich leicht in komplexe Formen bearbeiten, wie z. B. große Zylinder, komplizierte Stäbe oder flache Platten.

Da es bei Temperatur stark und stabil bleibt, können Ingenieure große, selbsttragende Heizelemente entwerfen, die eine ausgezeichnete Temperaturgleichmäßigkeit in der Heizzone des Ofens bieten, was für die Prozessqualität entscheidend ist.

Die Kompromisse verstehen: Graphits Achillesferse

Während seine Hochtemperaturleistung unübertroffen ist, hat Graphit eine wesentliche Einschränkung, die bestimmt, wo und wie es verwendet werden kann.

Die kritische Notwendigkeit einer kontrollierten Atmosphäre

Die primäre Schwäche von Graphit ist seine Reaktion mit Sauerstoff. In Gegenwart von Luft beginnt Graphit bei Temperaturen von nur 500 °C zu oxidieren (zu verbrennen).

Diese Reaktion verbraucht das Element schnell und führt zu einem katastrophalen Versagen. Aus diesem Grund werden Graphit-Heizelemente niemals in Öfen verwendet, die in einer Luftatmosphäre betrieben werden.

Warum Vakuum oder Inertgas nicht verhandelbar sind

Um Oxidation zu verhindern, müssen Graphit-Elemente in einem Vakuum oder in einem Ofen betrieben werden, der mit einem nicht-reaktiven, inerten Gas wie Argon oder Stickstoff gefüllt ist.

Diese Schutzatmosphäre ist die grundlegende Betriebsanforderung für jedes Graphit-beheizte System. Die Integrität des Vakuum- oder Gassystems ist ebenso wichtig wie das Element selbst.

Potenzial für Prozesskontamination

Als Kohlenstoffquelle kann Graphit manchmal mit den im Ofen verarbeiteten Materialien reagieren, ein Phänomen, das als Aufkohlung bekannt ist. Ingenieure müssen diese potenzielle Wechselwirkung bei der Verarbeitung bestimmter Metalle oder Keramiken berücksichtigen, um eine Veränderung der chemischen Zusammensetzung des Werkstücks zu vermeiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert ein Abwägen Ihrer Prozessanforderungen gegen die inhärenten Eigenschaften des Materials.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei extremen Temperaturen (>2000 °C) in einer kontrollierten Atmosphäre liegt: Graphit ist aufgrund seiner unübertroffenen thermischen Stabilität und Festigkeit bei Temperatur oft die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer Luftatmosphäre liegt: Sie müssen ein metallisches Legierungselement (wie Kanthal) für niedrigere Temperaturen oder ein geschütztes Element (wie Siliziumkarbid) für höhere Temperaturen verwenden, da Graphit schnell oxidiert und versagt.

- Wenn Ihr Hauptaugenmerk auf schnellen Heiz-/Kühlzyklen und Thermoschock liegt: Der geringe Wärmeausdehnungskoeffizient von Graphit macht es zu einer überlegenen Wahl gegenüber vielen spröden Keramiken oder Metallen, die unter thermischer Belastung ermüden können.

Das Verständnis der einzigartigen thermischen Eigenschaften von Graphit ermöglicht es Ihnen, Heizsysteme zu spezifizieren, die nicht nur funktional, sondern auch grundlegend zuverlässig an den Extremen der Materialwissenschaft sind.

Zusammenfassungstabelle:

| Hauptvorteil | Praktische Auswirkung |

|---|---|

| Betrieb bei extremen Temperaturen (>2000 °C) | Ermöglicht Prozesse wie das Sintern fortschrittlicher Keramiken und das Kristallwachstum. |

| Erhöhte Festigkeit bei hohen Temperaturen | Verhindert Durchhängen und Verformung und gewährleistet die Zuverlässigkeit des Ofens. |

| Hervorragende Thermoschockbeständigkeit | Ermöglicht schnelle Heiz- und Kühlzyklen ohne Rissbildung. |

| Kritische Einschränkung | Erfordert eine Vakuum- oder Inertgasatmosphäre, um Oxidation zu verhindern. |

Benötigen Sie eine Heizlösung für extreme Temperaturen?

KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen wie Ihre präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere robusten Graphit-Heizelemente Zuverlässigkeit und Leistung in Ihre anspruchsvollsten thermischen Prozesse bringen können.

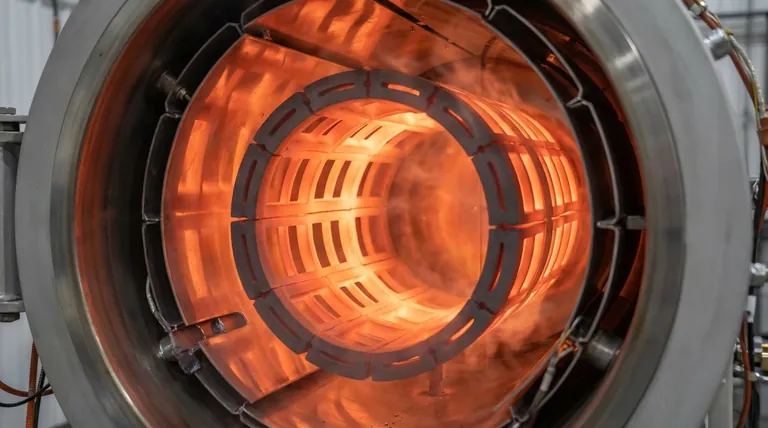

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen