Im Kern wird die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) eingesetzt, um unglaublich dünne, hochleistungsfähige Materialschichten auf einer Oberfläche aufzubringen. Diese Schichten sind unerlässlich für die Herstellung einer Vielzahl moderner Technologien, einschließlich Halbleiter, Solarzellen, Unterhaltungselektronik wie Smartphones und fortschrittliche optische Komponenten. Der Prozess verwendet ein angeregtes Gas oder Plasma, um Materialien wie Siliziumdioxid und Siliziumnitrid abzuscheiden und so schützende, isolierende oder elektronisch aktive Schichten zu erzeugen.

Der grundlegende Vorteil von PECVD ist seine Fähigkeit, hochwertige, gleichmäßige Schichten bei niedrigen Temperaturen abzuscheiden. Dies macht es zum bevorzugten Verfahren für den Bau komplexer Geräte, bei denen hohe Hitze die zugrunde liegenden empfindlichen Komponenten beschädigen würde.

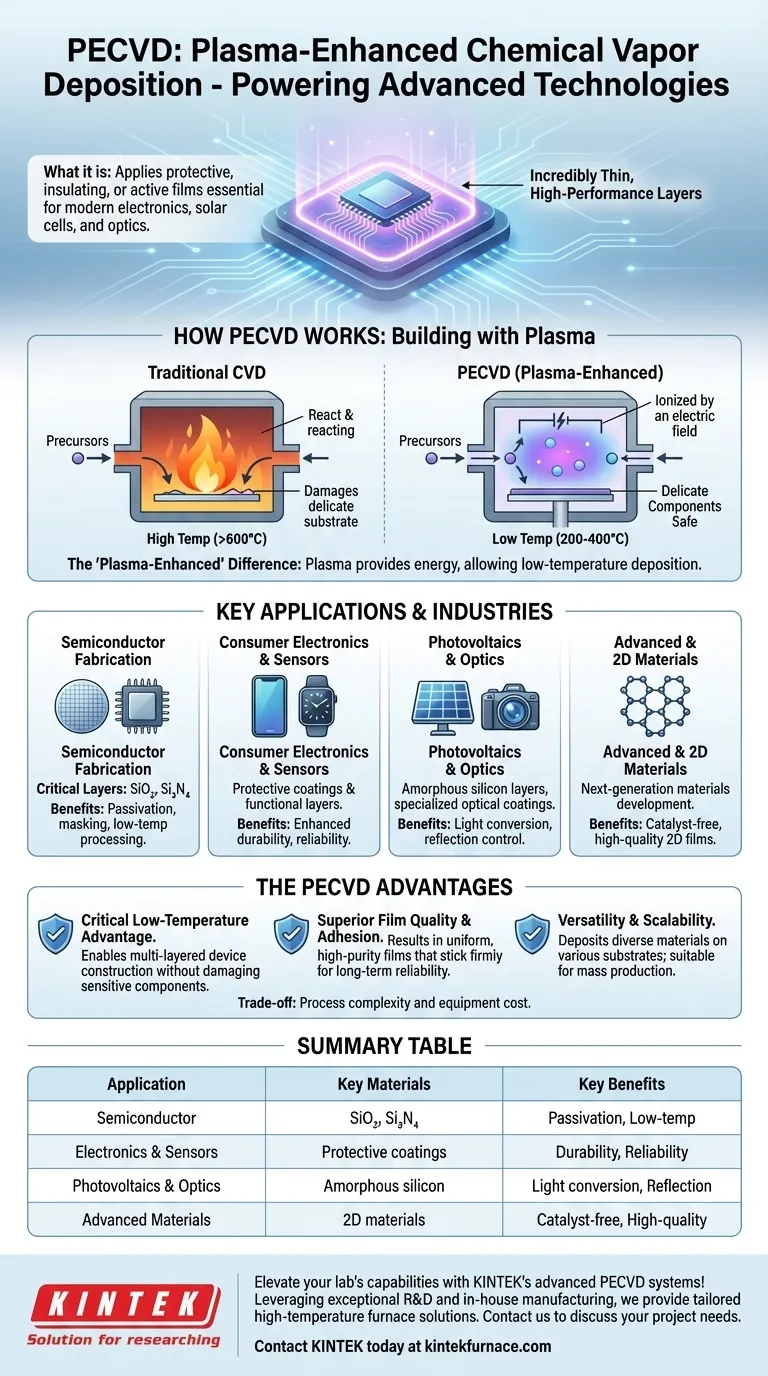

Wie PECVD funktioniert: Aufbauen mit Plasma

PECVD ist eine verfeinerte Form der chemischen Gasphasenabscheidung (CVD). Das Verständnis ihres einzigartigen Mechanismus zeigt, warum sie für die High-Tech-Fertigung so entscheidend ist.

Der grundlegende Abscheidungsprozess

Bei jedem CVD-Prozess werden Prekursor-Gase in eine Kammer eingeleitet, die das zu beschichtende Objekt, das sogenannte Substrat, enthält. Eine chemische Reaktion wird ausgelöst, wodurch sich ein festes Material bildet und als dünne Schicht auf diesem Substrat abscheidet.

Der "plasmaunterstützte" Unterschied

Herkömmliche CVD erfordert sehr hohe Temperaturen (oft über 600 °C), um die für die chemische Reaktion benötigte Energie bereitzustellen. PECVD umgeht diese Anforderung, indem es ein elektrisches Feld zur Ionisierung des Gases nutzt und so ein Plasma erzeugt.

Dieses Plasma liefert die Energie für die Reaktion, wodurch die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200-400 °C) stattfinden kann. Dies ist der Schlüssel, der ihren Einsatz in der modernen Elektronik ermöglicht.

Schlüsselanwendungen und Industrien

Die einzigartigen Fähigkeiten von PECVD machen es in verschiedenen hochpreisigen Industrien unverzichtbar. Es ermöglicht die Erzeugung von Schichten, die von wenigen Ångström bis zu mehreren Mikrometern Dicke reichen.

Halbleiterfertigung

Dies ist die größte Anwendung von PECVD. Es wird zur Abscheidung kritischer Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) verwendet.

Diese Schichten dienen als hochwertige Passivierungsschichten, die das empfindliche Halbleiterbauelement vor Feuchtigkeit und Kontamination schützen, sowie als hochdichte Masken, die Schaltungsmuster definieren.

Unterhaltungselektronik und Sensoren

Fast jedes komplexe elektronische Gerät enthält mit PECVD hergestellte Komponenten. Dazu gehören Smartphones, Wearables und Automobilsensoren.

Der Prozess erzeugt Schutzschichten, die die Haltbarkeit und Zuverlässigkeit verbessern, sowie funktionale Schichten innerhalb der Sensoren selbst.

Photovoltaik und Optik

In Solarzellen wird PECVD zur Abscheidung von Schichten aus amorphem Silizium verwendet, die für die Umwandlung von Sonnenlicht in Elektrizität entscheidend sind.

Es wird auch zur Erzeugung spezialisierter optischer Beschichtungen auf Linsen und anderen Komponenten eingesetzt, um Reflexion, Absorption und Transmission von Licht zu steuern.

Fortschrittliche und 2D-Materialien

Forscher nutzen PECVD zur Entwicklung von Materialien der nächsten Generation. Seine katalysatorfreie Natur bei niedriger Temperatur macht es ideal für die Herstellung hochwertiger 2D-Materialien, die neuartige elektronische und physikalische Eigenschaften aufweisen.

Die Kompromisse verstehen: Die Vorteile von PECVD

Die Wahl einer Abscheidungsmethode ist eine Frage des Abwägens von Kosten, Qualität und Materialbeschränkungen. Die Kompromisse von PECVD machen es für viele anspruchsvolle Anwendungen zu einer überlegenen Wahl.

Der entscheidende Niedertemperatur-Vorteil

Der Hauptgrund für die Wahl von PECVD ist seine niedrige Betriebstemperatur. Die Herstellung eines modernen Mikrochips beinhaltet den Aufbau Dutzender von Schichten. Hochtemperaturprozesse würden die bereits in den unteren Schichten aufgebaute empfindliche Schaltung zerstören. Die Niedertemperaturnatur von PECVD ermöglicht diese komplexe, mehrschichtige Konstruktion.

Überlegene Schichtqualität und Haftung

Der plasmagetriebene Prozess führt zu Filmen, die sehr gleichmäßig sind, d.h. die Dicke ist über das gesamte Substrat hinweg konstant. Die Filme zeigen auch eine außergewöhnliche Reinheit und Haftung, haften fest am Substrat und gewährleisten so eine langfristige Zuverlässigkeit.

Vielseitigkeit und Skalierbarkeit

PECVD ist sehr vielseitig und kann eine Vielzahl von Filmzusammensetzungen auf Substraten unterschiedlicher Materialien und komplexer Geometrien abscheiden. Der Prozess ist gut etabliert, zuverlässig und effizient, wodurch er sich für die großtechnische, kostengünstige Fertigung eignet.

Die Komplexität anerkennen

Der Hauptkompromiss ist die Prozesskomplexität. Die Steuerung eines stabilen Plasmas erfordert hochentwickelte und teure Geräte. Obwohl skalierbar und kostengünstig für die Massenproduktion, sind die anfänglichen Kapitalinvestitionen im Vergleich zu einfacheren Abscheidungstechniken erheblich.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von PECVD hängt vollständig von den Anforderungen Ihres Endprodukts ab. Die Entscheidung hängt davon ab, die Filmleistung mit thermischen und budgetären Einschränkungen abzuwägen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung empfindlicher Elektronik oder mehrschichtiger Geräte liegt: PECVD ist der Industriestandard, da sein Niedertemperaturprozess Schäden an empfindlichen darunterliegenden Komponenten verhindert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochbeständiger, reiner und gleichmäßiger Schutzschichten in großem Maßstab liegt: PECVD bietet eine zuverlässige und wiederholbare Methode zur Herstellung hochwertiger Passivierungsschichten für alles von Mikrochips bis zu Sensoren.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit einer Vielzahl von Materialien und Geometrien liegt: Die Vielseitigkeit von PECVD ermöglicht eine ausgezeichnete Schichtabscheidung auf verschiedenen Substraten, was es zu einer flexiblen Lösung für fortschrittliche Forschung und Entwicklung sowie Fertigung macht.

Letztendlich ist PECVD eine Eckpfeilertechnologie, die die Präzision und Leistung ermöglicht, die von den weltweit fortschrittlichsten elektronischen und optischen Geräten gefordert werden.

Zusammenfassungstabelle:

| Anwendung | Abgeschiedene Schlüsselmaterialien | Hauptvorteile |

|---|---|---|

| Halbleiterfertigung | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) | Passivierung, Maskierung, Niedertemperaturprozessierung |

| Unterhaltungselektronik & Sensoren | Schutzbeschichtungen, funktionale Schichten | Haltbarkeit, Zuverlässigkeit, geringe Hitzeschäden |

| Photovoltaik & Optik | Amorphes Silizium, optische Beschichtungen | Lichtumwandlung, Reflexionskontrolle |

| Fortschrittliche Materialien | 2D-Materialien | Katalysatorfreie, hochwertige Abscheidung |

Steigern Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen PECVD-Systemen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Innovation verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Projekten zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen