Ofenlöten ist ein hochpräzises Metallfügeverfahren, bei dem ein Ofen mit kontrollierter Atmosphäre verwendet wird, um mehrere Komponenten und ein Füllmetall zu erhitzen. Der Ofen bringt die Baugruppe auf eine Temperatur, die hoch genug ist, um das Füllmetall zu schmelzen, die Grundkomponenten jedoch nicht. Das geschmolzene Füllmaterial fließt dann durch Kapillarwirkung in die engen Spalten zwischen den Teilen und erzeugt beim Abkühlen eine starke, saubere und dauerhafte metallurgische Verbindung.

Der Kernwert des Ofenlötens liegt nicht nur im Verbinden von Teilen, sondern in der Fähigkeit, außergewöhnlich starke, saubere und verzugsfreie Verbindungen in komplexen Baugruppen zu erzeugen – etwas, das mit herkömmlichem Schweißen oder Brennerlöten oft nicht erreichbar ist.

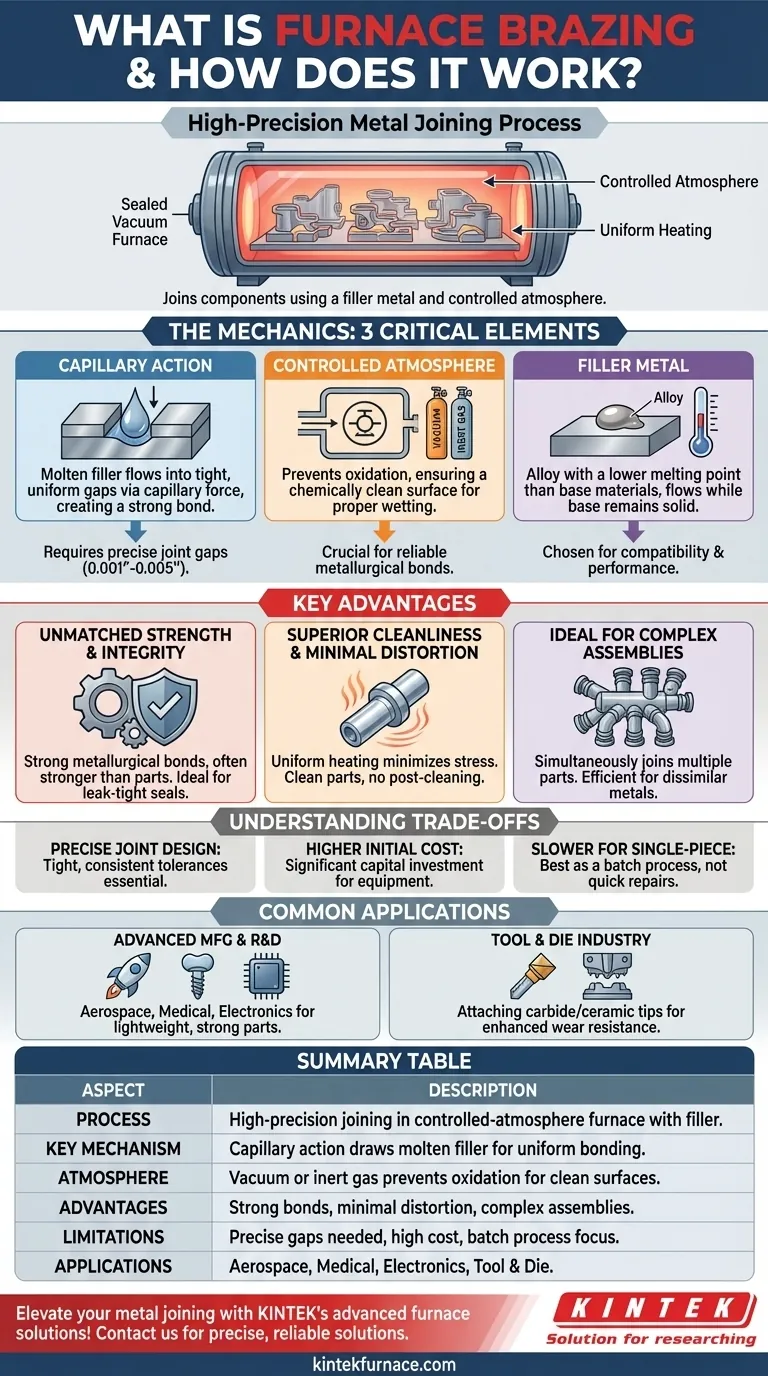

Die Mechanik des Lötprozesses

Um zu verstehen, wie das Ofenlöten funktioniert, müssen drei kritische Elemente betrachtet werden: die Kraft, die das Metall anzieht, die Umgebung, in der es erzeugt wird, und das Material, das die Verbindung bildet.

Die Rolle der Kapillarwirkung

Die Kapillarwirkung ist die fundamentale Kraft, die das Löten ermöglicht. Es ist die Tendenz einer Flüssigkeit, in einen engen Raum gezogen zu werden, ohne dass äußere Kräfte wie die Schwerkraft erforderlich sind oder sogar entgegen diesen Kräften.

Damit dies effektiv funktioniert, müssen die zu verbindenden Teile mit einem sehr spezifischen, gleichmäßigen Spalt zwischen ihnen konstruiert sein. Wenn das Füllmetall im Ofen schmilzt, zieht dieser schmale Spalt die Flüssigkeit in die gesamte Verbindung und gewährleistet eine vollständige Abdeckung.

Die Bedeutung der kontrollierten Atmosphäre

Das Ofenlöten findet in einer versiegelten Kammer statt, typischerweise entweder unter Vakuum oder in einer Umgebung, die mit einem Inertgas gefüllt ist. Diese kontrollierte Atmosphäre ist entscheidend, um die Oxidation der Metalloberflächen bei hohen Temperaturen zu verhindern.

Eine oxidierte Oberfläche verhindert, dass das Füllmetall die Grundwerkstoffe richtig „benetzt“, was zu einer schwachen oder fehlgeschlagenen Verbindung führen würde. Die kontrollierte Atmosphäre gewährleistet eine chemisch saubere Oberfläche, was zu einer starken, zuverlässigen metallurgischen Verbindung führt.

Das Füllmetall: Die Schlüsselzutat

Das Füllmetall oder Lötlegierung ist eine Metalllegierung mit einem Schmelzpunkt, der niedriger ist als der der zu verbindenden Grundwerkstoffe. Es wird basierend auf seiner Kompatibilität mit den Grundwerkstoffen und den Leistungsanforderungen der Endbaugruppe ausgewählt.

Wenn der Ofen die festgelegte Temperatur erreicht, schmilzt das Füllmaterial und fließt, während die viel stärkeren Grundkomponenten fest und stabil bleiben.

Warum Ofenlöten wählen? Wichtigste Vorteile

Das Ofenlöten wird gewählt, wenn die Qualität und Integrität der Verbindung von größter Bedeutung sind. Es bietet deutliche Vorteile gegenüber anderen Fügeverfahren.

Unübertroffene Verbindungsfestigkeit und Integrität

Da das Füllmetall eine metallurgische Bindung mit den Grundwerkstoffen eingeht, ist die resultierende Verbindung außergewöhnlich stark und oft stärker als die einzelnen Teile. Das Verfahren ist ideal für die Herstellung von dichtheitskritischen Abdichtungen, die in Hochleistungsanwendungen erforderlich sind.

Überlegene Sauberkeit und minimale Verformung

Die gleichmäßige Erwärmung und Abkühlung im Ofen minimiert thermische Spannungen und Verformungen, die beim Schweißen häufig auftreten, wo die Hitze lokal aufgebracht wird. Die Schutzatmosphäre erzeugt außerdem helle, saubere Teile, die oft keine Nachbearbeitung erfordern.

Ideal für komplexe Baugruppen

Das Ofenlöten ermöglicht die gleichzeitige Herstellung mehrerer Verbindungen an einer einzigen komplexen Baugruppe. Dies ist sehr effizient im Vergleich zum Verbinden jedes Teils einzeln. Es ist auch eine ausgezeichnete Methode zum Verbinden ungleicher Metalle, die nicht effektiv geschweißt werden können.

Die Kompromisse verstehen

Trotz seiner Vorteile ist das Ofenlöten nicht die richtige Lösung für jede Situation. Objektivität erfordert die Anerkennung seiner Grenzen.

Erfordernis eines präzisen Verbindungsdesigns

Der Prozess ist vollständig von der Kapillarwirkung abhängig, die nur funktioniert, wenn der Spalt zwischen den Teilen klein und konstant ist (typischerweise 0,001" bis 0,005"). Dies erfordert ein höheres Maß an Präzision bei der Herstellung der Einzelkomponenten.

Höhere anfängliche Ausrüstungsinvestitionen

Industrielle Vakuumöfen und die zugehörigen Kontrollsysteme stellen eine erhebliche Kapitalinvestition dar. Für geringe Stückzahlen oder einfache Arbeiten können die Kosten im Vergleich zu gängigeren Schweiß- oder Brennerlötvorrichtungen unerschwinglich sein.

Langsamer bei Einzelstückfertigung

Das Ofenlöten ist ein Batch-Verfahren. Obwohl es sehr effizient ist, wenn Dutzende oder Hunderte von Teilen gleichzeitig bearbeitet werden, ist es für eine einzelne, schnelle Reparatur oder einen einmaligen Prototyp viel langsamer als Schweißen.

Häufige Anwendungen

Die einzigartigen Vorteile des Ofenlötens machen es in mehreren anspruchsvollen Branchen unverzichtbar.

Fortschrittliche Fertigung und F&E

Das Verfahren wird häufig im Flugzeugbau, in der Medizintechnik und in der Elektronikfertigung zur Herstellung von Komponenten eingesetzt, die sowohl leicht als auch unglaublich stark sein müssen. Es wird auch in der Forschung eingesetzt, um neue Materialien und Fügetechniken unter perfekt kontrollierten Bedingungen zu testen.

Werkzeug- und Formenbau

Beim Ofenlöten werden Hartmetall- oder Keramikspitzen an Schneidwerkzeuge, Formen und Werkzeuge angebracht. Dies erhöht die Härte und Verschleißfestigkeit der Arbeitsflächen, verlängert die Werkzeugstandzeit und verbessert die Fertigungseffizienz.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fügeverfahrens hängt vollständig von den spezifischen technischen und geschäftlichen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen mit hochintegren, dichten Verbindungen liegt: Das Ofenlöten ist aufgrund seiner gleichmäßigen Erwärmung und sauberen, starken Verbindungen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung der Materialeigenschaften und der Minimierung von Teileverformungen liegt: Der kontrollierte, niedrigere thermische Zyklus des Ofenlötens macht es ideal für empfindliche oder Präzisionsteile.

- Wenn Ihr Hauptaugenmerk auf dem schnellen, kostengünstigen Fügen von nicht kritischen, einfachen Teilen liegt: Herkömmliches Schweißen oder Brennerlöten wird wahrscheinlich die praktischere und kostengünstigere Lösung sein.

Letztendlich ist die Wahl des Ofenlötens eine bewusste technische Entscheidung, um ein Maß an Qualität und Leistung zu erzielen, das andere Methoden nicht bieten können.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Verfahren | Hochpräzises Metallfügen mittels Ofen mit kontrollierter Atmosphäre und Füllmetall. |

| Schlüsselmechanismus | Kapillarwirkung zieht geschmolzenes Füllmaterial in enge Spalten für eine gleichmäßige Verbindung. |

| Atmosphäre | Vakuum oder Inertgas zur Vermeidung von Oxidation und Gewährleistung sauberer Oberflächen. |

| Vorteile | Starke metallurgische Bindungen, minimale Verformung, ideal für komplexe Baugruppen. |

| Einschränkungen | Erfordert präzise Spaltdimensionen, höhere Ausrüstungsinvestitionen, langsamer bei Einzelstücken. |

| Anwendungen | Luft- und Raumfahrt, Medizintechnik, Elektronik, Werkzeug- und Formenbau für Hochleistungsteile. |

Steigern Sie Ihre Metallfügefähigkeiten mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und interner Fertigung bieten wir verschiedene Labore mit Hochtemperaturofenen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere tiefgreifende Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert starke, saubere und zuverlässige Verbindungen für komplexe Baugruppen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Leistung und Effizienz Ihres Projekts steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas