Im Grunde genommen ist ein Vakuum-Wärmebehandlungsofen eine spezialisierte thermische Anlage, die Materialien in einer vakuumversiegelten Kammer präzise auf bestimmte Temperaturen erhitzt. Dies wird durch die grundlegende Kombination zweier unterschiedlicher Bereiche erreicht: Vakuumtechnik und Wärmebehandlungstechnik. Diese Fusion ermöglicht metallurgische Prozesse in einer Umgebung, die frei von Luft und anderen atmosphärischen Gasen ist, wodurch unerwünschte chemische Reaktionen wie Oxidation verhindert werden.

Der wesentliche Zweck eines Vakuumofens besteht nicht nur darin, Material zu erhitzen, sondern die Umgebung zu kontrollieren, in der es erhitzt wird. Durch das Entfernen der Atmosphäre ermöglicht er ein Maß an Reinheit, Präzision und Prozesskontrolle, das mit herkömmlichen Öfen mit offener Luft oder Atmosphäre unmöglich zu erreichen ist.

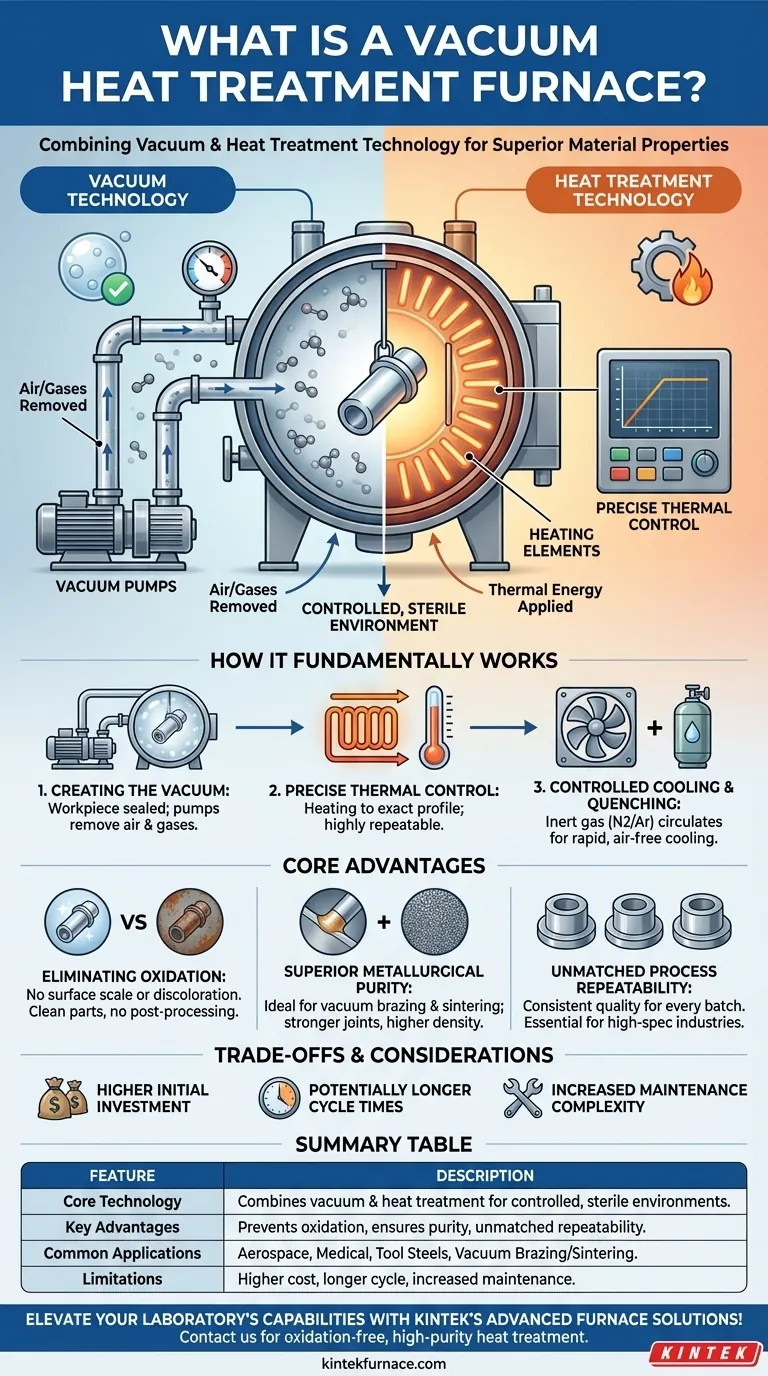

Wie ein Vakuumofen grundsätzlich funktioniert

Ein Vakuumofen arbeitet nach dem Prinzip, eine kontrollierte, sterile Umgebung zu schaffen, bevor thermische Energie angewendet wird. Dies wird durch mehrere miteinander verbundene Systeme in Einklang gebracht.

Vakuum erzeugen

Der Prozess beginnt damit, das Werkstück in die Vakuumkammer zu legen und zu versiegeln. Ein System leistungsstarker Vakuumpumpen wird dann aktiviert, um die Luft und andere gasförmige Moleküle aus der Kammer zu entfernen und so eine Niederdruckumgebung zu schaffen.

Dieser Schritt ist entscheidend, da er Sauerstoff, Wasserdampf und andere potenzielle Verunreinigungen eliminiert, die sonst bei hohen Temperaturen mit dem Material reagieren würden.

Präzise Temperaturkontrolle

Sobald das gewünschte Vakuumniveau erreicht ist, werden die Heizelemente im Ofen aktiviert. Ein hochentwickeltes Temperaturregelsystem steuert präzise die Aufheizrate, die Haltetemperatur und die Dauer des Zyklus.

Dies stellt sicher, dass das Material genau dem thermischen Profil unterzogen wird, das für die beabsichtigte metallurgische Umwandlung erforderlich ist, und liefert hochgradig wiederholbare und stabile Ergebnisse.

Kontrolliertes Abkühlen und Abschrecken

Nach Abschluss des Heizzyklus muss das Material abgekühlt werden. Vakuumöfen enthalten oft fortschrittliche Kühlsysteme, die inerte Gase wie Stickstoff oder Argon unter hohem Druck zirkulieren lassen können, um das Werkstück schnell abzukühlen.

Dieser Prozess, bekannt als Gasabschrecken, ermöglicht das Härten und andere Umwandlungen, ohne das Teil jemals offener Luft auszusetzen.

Der Kernvorteil: Warum im Vakuum arbeiten?

Die Verwendung eines Vakuums als Prozessumgebung bietet deutliche Vorteile gegenüber der traditionellen atmosphärischen Wärmebehandlung und wirkt sich direkt auf die Qualität und Eigenschaften des Endprodukts aus.

Beseitigung von Oxidation und Kontamination

Der wichtigste Vorteil ist die Verhinderung von Oxidation. Ohne Sauerstoff bilden Materialien selbst bei extremen Temperaturen keine Zunderschicht oder Verfärbungen auf ihrer Oberfläche. Dies führt zu hellen, sauberen Teilen direkt aus dem Ofen.

Dies eliminiert die Notwendigkeit von Nachbearbeitungsschritten wie Sandstrahlen oder chemischer Reinigung, was sowohl Zeit als auch Kosten spart.

Erreichen überlegener metallurgischer Reinheit

Eine Vakuumumgebung ist von Natur aus rein. Dies macht sie ideal für Prozesse wie das Vakuumlöten, bei dem starke, saubere Verbindungen ohne den Einsatz von korrosivem Flussmittel hergestellt werden können.

Ähnlich verhindert das Vakuum bei Sinteranwendungen eingeschlossene Gase, was zu Komponenten mit höherer Dichte, minimaler Porosität und überlegener mechanischer Festigkeit führt.

Unübertroffene Prozesswiederholbarkeit

Da die Ofenumgebung akribisch kontrolliert wird – vom Vakuumniveau bis zum thermischen Profil – ist der gesamte Prozess hochgradig vorhersagbar und wiederholbar. Jede Charge kann unter identischen Bedingungen verarbeitet werden, was eine gleichbleibende Qualität gewährleistet.

Dies ist entscheidend für Branchen mit hohen Spezifikationen wie Luft- und Raumfahrt, Medizin und Werkzeugherstellung, wo die Konsistenz der Teile nicht verhandelbar ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuum-Wärmebehandlung nicht die Universallösung für jede Anwendung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Maschinen, die ausgeklügelte Pumpen, Dichtungen und Steuerungssysteme umfassen. Dies führt zu deutlich höheren Anschaffungskosten im Vergleich zu einfacheren atmosphärischen Öfen.

Potenziell längere Zykluszeiten

Die Notwendigkeit, die Kammer bis zu einem tiefen Vakuum abzupumpen, verlängert den Beginn jedes Zyklus. Für sehr große Volumen mit geringen Margen kann dies die Gesamtleistung beeinträchtigen.

Erhöhte Wartungskomplexität

Die Vakuumpumpen, Kammerdichtungen und Instrumente erfordern spezielles Wissen und einen strengen Wartungsplan, um sicherzustellen, dass sie korrekt funktionieren und Lecks verhindert werden, die den gesamten Prozess beeinträchtigen können.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen thermischen Prozesstechnologie hängt vollständig von Ihrem Material, Ihren Qualitätsanforderungen und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Teilesauberkeit und überlegener Verbindungsqualität liegt (z. B. medizinische Implantate, Luft- und Raumfahrtlöten): Ein Vakuumofen ist die definitive Wahl für seine unübertroffene Reinheit.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für Hochleistungslegierungen liegt (z. B. Werkzeugstähle, Superlegierungen): Die präzise Steuerung eines Vakuumofens ist unerlässlich, um die erforderlichen metallurgischen Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von großen Stückzahlen für allgemeine Zwecke liegt, bei der die Oberflächengüte weniger kritisch ist: Ein traditioneller atmosphärischer Ofen kann eine kostengünstigere Lösung sein.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in die Umweltkontrolle, um eine höhere Materialqualität zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kerntechnologie | Kombiniert Vakuumtechnologie und Wärmebehandlung für kontrollierte, sterile Umgebungen. |

| Hauptvorteile | Verhindert Oxidation, gewährleistet metallurgische Reinheit und bietet unübertroffene Prozesswiederholbarkeit. |

| Häufige Anwendungen | Luft- und Raumfahrtkomponenten, medizinische Implantate, Werkzeugstähle und Vakuumlöten/Sintern. |

| Einschränkungen | Höhere Anfangskosten, längere Zykluszeiten und erhöhte Wartungskomplexität. |

Erhöhen Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die auf Branchen wie Luft- und Raumfahrt, Medizin und Werkzeugherstellung zugeschnitten sind. Profitieren Sie von unserer tiefgehenden Anpassung, um Ihre einzigartigen experimentellen Anforderungen für oxidationsfreie, hochreine Wärmebehandlungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesseffizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung