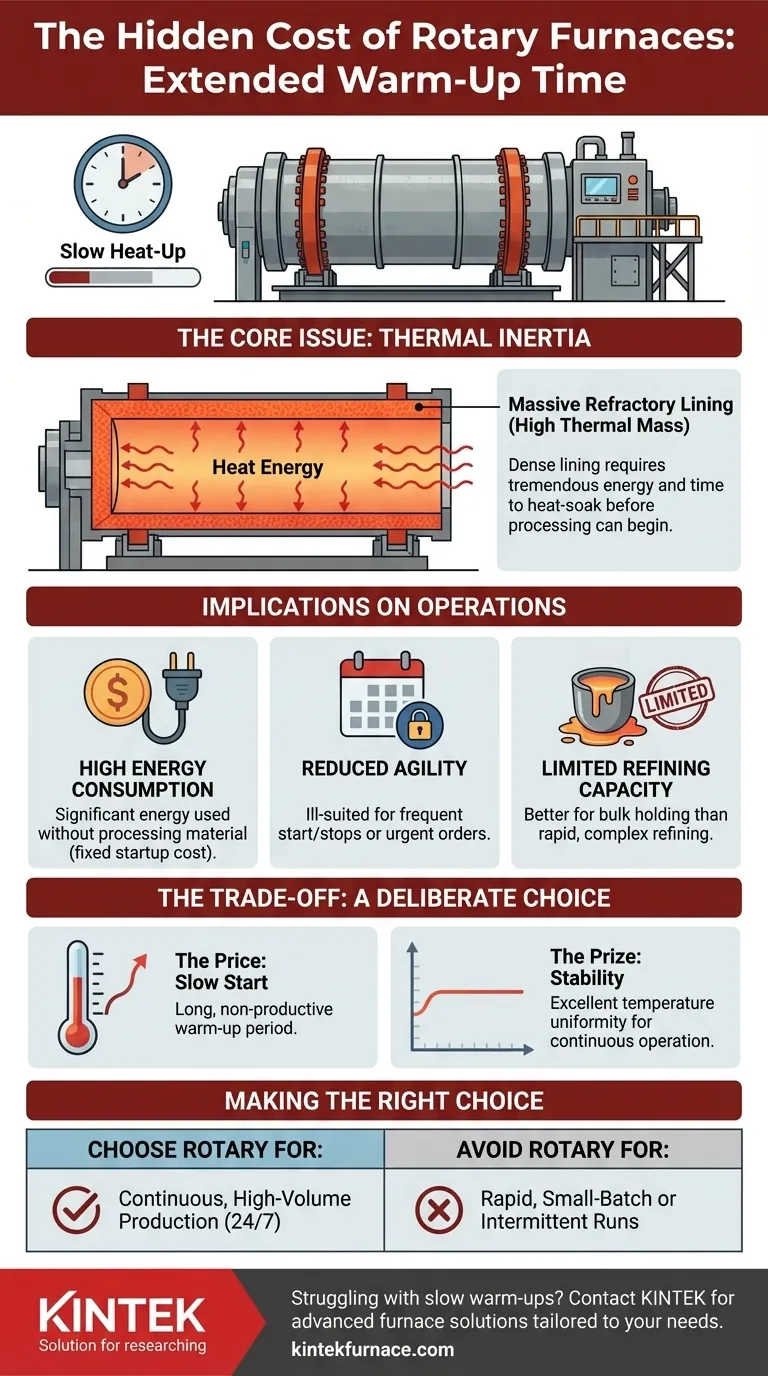

Ein Hauptnachteil von Drehrohröfen ist ihre verlängerte Aufwärmzeit. Im Vergleich zu anderen industriellen Heizmethoden kann es erheblich lange dauern, bis diese Öfen ihre Betriebstemperatur erreichen, was einen bemerkenswerten Nachteil für jeden Prozess darstellt, der empfindlich auf Produktionspläne reagiert.

Das Kernproblem ist nicht nur das Warten, sondern der zugrunde liegende Grund: Die massive feuerfeste Auskleidung eines Drehrohrofens erzeugt eine hohe thermische Trägheit. Diese Designentscheidung ist zwar ausgezeichnet für die Temperaturstabilität, macht den Ofen jedoch von Natur aus langsam und energieintensiv im Startvorgang, was sowohl die betriebliche Agilität als auch die Kosten beeinflusst.

Das Kernproblem: Thermische Trägheit

Das langsame Aufheizen ist eine direkte Folge der grundlegenden Konstruktion des Ofens, die darauf optimiert ist, Wärme zu speichern, sobald er heiß ist.

Verständnis feuerfester Auskleidungen

Drehrohröfen sind mit schweren, dichten, keramikähnlichen Materialien ausgekleidet, die als feuerfeste Werkstoffe bekannt sind. Der Zweck dieser Auskleidung besteht darin, extremen Temperaturen standzuhalten und den äußeren Stahlmantel zu schützen.

Die Physik des langsamen Aufheizens

Diese dichte feuerfeste Auskleidung besitzt eine hohe Wärmekapazität (thermische Masse). Es wird eine gewaltige Energiemenge über einen längeren Zeitraum benötigt, bis ihre Temperatur auf das erforderliche Niveau ansteigt. Der Ofen kann seine Arbeit erst beginnen, wenn die Auskleidung vollständig durchgewärmt und stabil ist.

Die Auswirkung auf Zykluszeiten

Für jeden Betrieb, der nicht rund um die Uhr läuft, fügt dieser Aufwärmvorgang jeder Produktionscharge erhebliche, unproduktive Zeit hinzu. Ein Ofen, der Stunden zum Aufheizen benötigt, kann nicht schnell gestartet und gestoppt werden, um schwankende Nachfrage zu bedienen.

Betriebliche und finanzielle Auswirkungen

Die Zeitverzögerung ist nicht nur ein Ärgernis; sie hat direkte Konsequenzen für die Effizienz und Ihre Bilanz.

Erhöhter Energieverbrauch

Die gesamte Aufwärmphase ist eine Zeit hohen Energieverbrauchs, ohne dass Material verarbeitet wird. Dieser anfängliche Energieaufwand ist eine feste Kostenkomponente bei jedem Start und macht kurze oder intermittierende Produktionsläufe weniger wirtschaftlich.

Reduzierte Betriebsflexibilität

Ein Ofen mit langer Startzeit ist für agile Fertigungsumgebungen ungeeignet. Er kann nicht schnell auf dringende Bestellungen oder häufige Änderungen im Produktionsplan reagieren, was Sie auf längere, vorgeplante Chargen festlegt.

Begrenzte Raffinierkapazität

Aufgrund des Zeit- und Energieaufwands, der erforderlich ist, um sie auf Temperatur zu bringen, werden Drehrohröfen oft für das Schmelzen oder Halten großer Mengen anstelle einer schnellen, komplexen Raffination eingesetzt. Ihre Konstruktion erfordert häufig vorverarbeitete Materialien, um die Effizienz jedes langen Zyklus zu maximieren.

Die Abwägungen verstehen

Das langsame Aufheizen ist ein bewusster technischer Kompromiss und nicht einfach ein Konstruktionsfehler. Dieselbe Eigenschaft, die ihn langsam im Aufheizen macht, sorgt auch für seine primären Vorteile.

Der Vorteil: Hervorragende Temperaturstabilität

Sobald ein Drehrohröfen seine Betriebstemperatur erreicht hat, macht ihn seine hohe thermische Masse unglaublich stabil. Er widersteht Temperaturschwankungen und gewährleistet eine gleichmäßige und konsistente Heizumgebung für das Material im Inneren, was für die Prozessqualität entscheidend ist.

Wann langsames Aufheizen kein Problem darstellt

Für Anlagen, die kontinuierlich (24/7) arbeiten, wird die anfängliche Aufwärmzeit zu einem vernachlässigbaren, einmaligen Ereignis. In diesem Zusammenhang sind die Stabilität und Effizienz des Ofens während des stationären Betriebs weitaus wichtiger als seine Startgeschwindigkeit.

Ein Vergleich mit Alternativen

Andere Technologien, wie Induktionsöfen, heizen extrem schnell auf, indem sie den Metallansatz direkt anregen. Sie bieten jedoch möglicherweise nicht die gleichen Möglichkeiten zum Mischen und Halten großer Chargenvolumina, die ein Drehrohrofen bietet.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl des richtigen Ofens erfordert die Abstimmung seiner inhärenten Eigenschaften mit Ihren spezifischen Produktionszielen und Ihrem Zeitplan.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Produktion mit hohem Volumen liegt: Die lange Aufwärmzeit eines Drehrohrofens ist eine geringfügige, einmalige Kostenstelle, die durch seine hervorragende Temperaturstabilität und Verarbeitungskapazität leicht aufgewogen wird.

- Wenn Ihr Hauptaugenmerk auf schneller Verarbeitung kleiner Chargen oder häufigem Starten liegt: Die erhebliche Aufwärmphase wird zu einem großen betrieblichen Engpass führen und zu prohibitiv hohen Energiekosten pro produzierter Einheit führen.

Das Verständnis dieses grundlegenden Kompromisses zwischen thermischer Trägheit und betrieblicher Agilität ist der Schlüssel zur Auswahl der effektivsten Heiztechnologie für Ihre Bedürfnisse.

Zusammenfassungstabelle:

| Aspekt | Auswirkung |

|---|---|

| Aufwärmzeit | Verlängert, was zu Verzögerungen führt |

| Energieverbrauch | Hoch beim Start, was die Kosten erhöht |

| Betriebliche Flexibilität | Reduziert, schränkt agile Produktion ein |

| Bester Anwendungsfall | Kontinuierlicher Betrieb mit hohem Volumen |

Haben Sie Probleme mit langsamen Ofenaufwärmzeiten? KINTEK bietet fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch die Nutzung hervorragender F&E und Eigenfertigung liefern wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit tiefgreifender Anpassung, um die Effizienz zu optimieren und Ausfallzeiten zu reduzieren. Kontaktieren Sie uns noch heute, um die Leistung Ihres Labors zu steigern und die Betriebskosten zu senken!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung