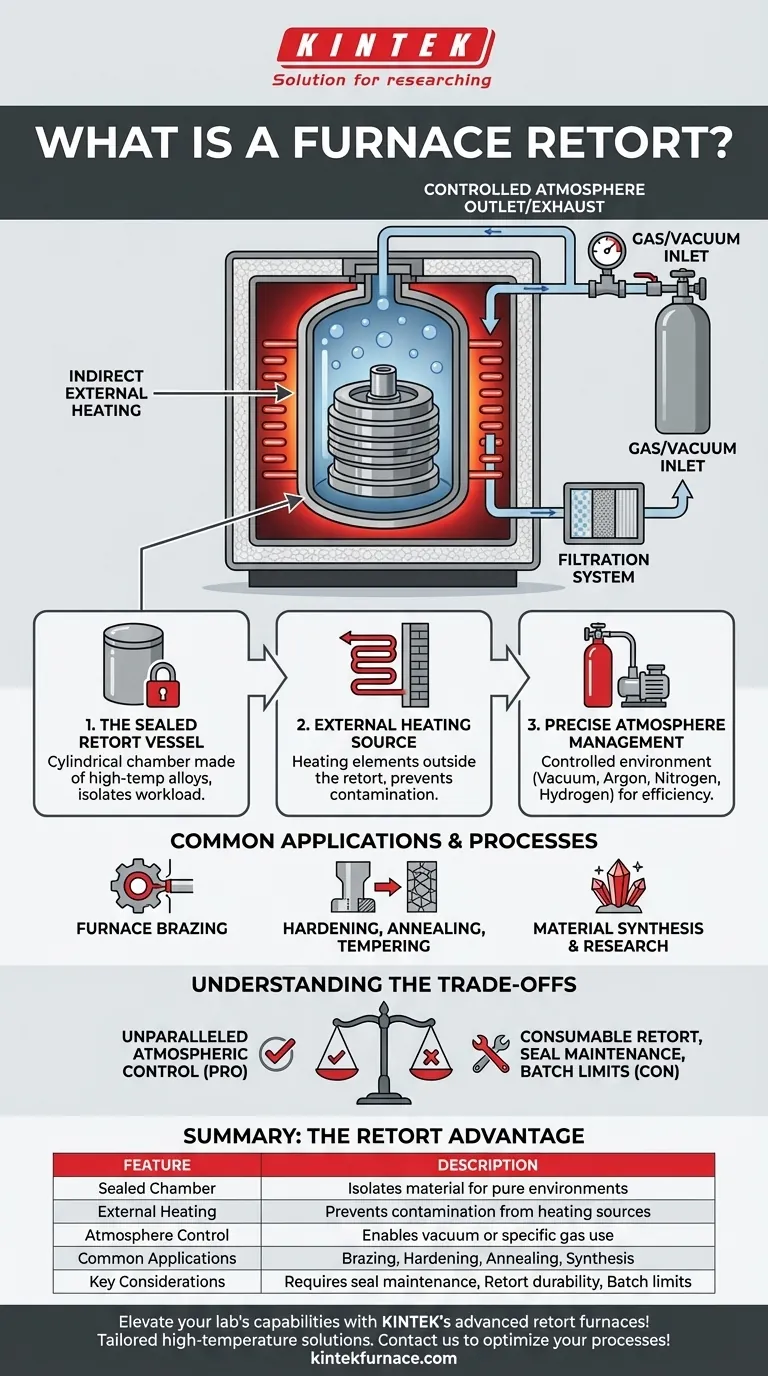

Im Wesentlichen ist ein Retortenofen ein Ofen, der um eine versiegelte Kammer herum gebaut ist. Es ist eine spezielle Ausrüstung, die für industrielle und Laborprozesse verwendet wird, die eine präzise atmosphärische Kontrolle erfordern. Das definierende Merkmal ist die "Retorte" selbst – ein versiegeltes Gefäß, das das zu erhitzende Material von den Heizelementen des Ofens und der Außenluft isoliert und so eine reine, individuell verwaltete Umgebung ermöglicht.

Der wahre Zweck eines Retortenofens ist nicht nur das Erzeugen von Wärme, sondern das Schaffen einer hochkontrollierten chemischen Umgebung. Diese Kontrolle ermöglicht Prozesse wie Hartlöten, Härten und Materialsynthese, die in einem offenen Ofen unmöglich oder unwirksam wären.

Wie ein Retortenofen die atmosphärische Kontrolle erreicht

Das Design eines Retortenofens dreht sich grundlegend um die Trennung. Durch die Isolierung der Arbeitslast in einer versiegelten Kammer erlangt er die vollständige Kontrolle über die atmosphärischen Bedingungen, die das Material umgeben.

Das versiegelte Retortengefäß

Der Kern des Systems ist die Retorte, typischerweise ein zylindrisches Gefäß aus hochtemperaturbeständigen Metalllegierungen. Diese Kammer enthält das zu verarbeitende Material und ist dicht verschlossen, wodurch ein geschlossenes System entsteht.

Externe Heizquelle

Die Heizelemente, ob elektrische Widerstandsheizungen oder Gasbrenner, befinden sich außerhalb der Retorte. Die Wärme wird durch die Wände der Retorte auf das Material im Inneren übertragen. Diese externe Heizmethode verhindert, dass Verbrennungsnebenprodukte oder Verunreinigungen von den Heizelementen das Werkstück beeinträchtigen.

Präzise Atmosphärenverwaltung

Da die Retorte ein geschlossener und versiegelter Raum ist, kann ihre Atmosphäre präzise verwaltet werden. Dies ermöglicht es dem Bediener, Prozesse im Vakuum durchzuführen oder spezifische Gase wie Argon, Stickstoff oder Wasserstoff einzuleiten. Das versiegelte Design macht dies sehr effizient und erfordert einen sehr geringen Gasverbrauch im Vergleich zu Öfen, die kontinuierlich gespült werden.

Häufige Anwendungen und Prozesse

Die Fähigkeit zur Atmosphärenkontrolle ermöglicht eine Reihe kritischer thermischer Prozesse, bei denen die Materialchemie von größter Bedeutung ist.

Ofenhartlöten

Das Hartlöten beinhaltet das Verbinden zweier Metallkomponenten mittels eines Zusatzmetalls mit niedrigerem Schmelzpunkt. Die Durchführung in einem Retortenofen mit inerter oder reduzierender Atmosphäre verhindert Oxidation, was zu einer sauberen, starken und flussmittelfreien Verbindung führt.

Härten, Glühen und Anlassen

Viele Wärmebehandlungsprozesse erfordern kontrollierte Atmosphären, um unerwünschte Oberflächenreaktionen zu verhindern. Ein Retortenofen kann die Entkohlung (Kohlenstoffverlust) in Stählen oder die Oberflächenverzunderung (Oxidation) verhindern und so sicherstellen, dass die endgültigen Eigenschaften des Materials exakten Spezifikationen entsprechen. Rotationsretortenöfen werden oft für die kontinuierliche Verarbeitung kleiner Teile verwendet.

Materialsynthese und Forschung

In wissenschaftlichen und Forschungs- und Entwicklungsumgebungen sind Retortenöfen unerlässlich für Hochtemperaturexperimente. Sie ermöglichen es Forschern, neue Materialien zu synthetisieren, Kristalle zu züchten oder chemische Reaktionen in spezifischen, nicht-reaktiven Gasumgebungen durchzuführen.

Die Kompromisse verstehen

Obwohl leistungsstark, führt das Retortendesign zu spezifischen Überlegungen, die kritisch zu verstehen sind.

Reinheit hat ihren Preis

Der Hauptvorteil ist eine unübertroffene atmosphärische Kontrolle, die für bestimmte Prozesse unverzichtbar ist. Die Retorte selbst ist jedoch eine Verbrauchskomponente, die durch thermische Zyklen im Laufe der Zeit verschleißen, sich verziehen oder reißen kann und eine Inspektion und einen eventuellen Austausch erfordert.

Die Dichtung ist alles

Die Integrität der Retortendichtung ist der kritischste Faktor für einen erfolgreichen Betrieb. Jede Undichtigkeit, egal wie klein, beeinträchtigt die Reinheit der Atmosphäre und kann den Prozess ruinieren. Dies erfordert sorgfältige Wartung und Handhabung.

Chargengröße vs. Durchsatz

Standard-Retortenöfen sind oft Chargenprozesse, die durch das physikalische Volumen der Retorte begrenzt sind. Obwohl Rotationsretortensysteme einen kontinuierlichen Fluss ermöglichen, kann der Gesamtdurchsatz geringer sein als bei großen, offenen Bandöfen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung für einen Retortenofen sollte sich nach den spezifischen chemischen und physikalischen Anforderungen Ihres Materials richten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialreinheit und der Vermeidung jeglicher Oberflächenoxidation liegt: Ein Retortenofen ist die definitive Lösung aufgrund seiner versiegelten, kontrollierten Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf einer Wärmebehandlung mit hohem Volumen liegt, bei der eine geringfügige Oberflächenoxidation akzeptabel ist: Ein Nicht-Retorten-Kontinuierlicher Durchlaufofen bietet möglicherweise einen höheren Durchsatz und eine geringere Betriebskomplexität.

- Wenn Ihr Hauptaugenmerk auf dem kontinuierlichen Härten kleiner Teile mit engen Spezifikationen liegt: Ein Rotationsretortenofen bietet ein ausgezeichnetes Gleichgewicht zwischen atmosphärischer Kontrolle und automatisiertem Durchsatz.

Letztendlich ist ein Retortenofen das Werkzeug der Wahl, wenn die Integrität der Atmosphäre für das Ergebnis ebenso entscheidend ist wie die Temperatur selbst.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Versiegelte Kammer | Isoliert Material von externen Elementen für reine Umgebungen |

| Externe Heizung | Verhindert Verunreinigungen durch Heizquellen |

| Atmosphärenkontrolle | Ermöglicht Vakuum oder die Verwendung spezifischer Gase (z. B. Argon, Stickstoff) |

| Gängige Anwendungen | Hartlöten, Härten, Glühen, Materialsynthese |

| Wichtige Überlegungen | Erfordert Dichtungswartung, Grenzen der Chargenverarbeitung, Haltbarkeit der Retorte |

Erhöhen Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Retortenöfen von KINTEK! Durch den Einsatz von hervorragender Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und liefert überlegene atmosphärische Kontrolle und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren