Im Kern sind moderne Verblendkeramiköfen (PFM) hochgradig vielseitige thermische Verarbeitungseinheiten, die für eine breite Palette von Dentalmaterialien entwickelt wurden, nicht nur für traditionelle Metallkeramiken. Zu ihren Hauptfunktionen gehören die präzise, programmierbare Steuerung von Temperaturzyklen, Aufheizraten, Haltezeiten und Vakuumniveaus. Dies ermöglicht es Laboren, die spezifischen Brenn- oder Sinterprotokolle durchzuführen, die für Materialien von Zirkonoxid und Lithiumdisilikat bis hin zu modernen Kompositwerkstoffen erforderlich sind.

Der Begriff „PFM-Ofen“ ist heute irreführend. Diese Geräte haben sich zu programmierbaren Knotenpunkten für mehrere Materialien entwickelt, die es Dentaltechnischen Laboren ermöglichen, nahezu jedes moderne Restaurationmaterial mit einem einzigen, zuverlässigen Gerät zu verarbeiten.

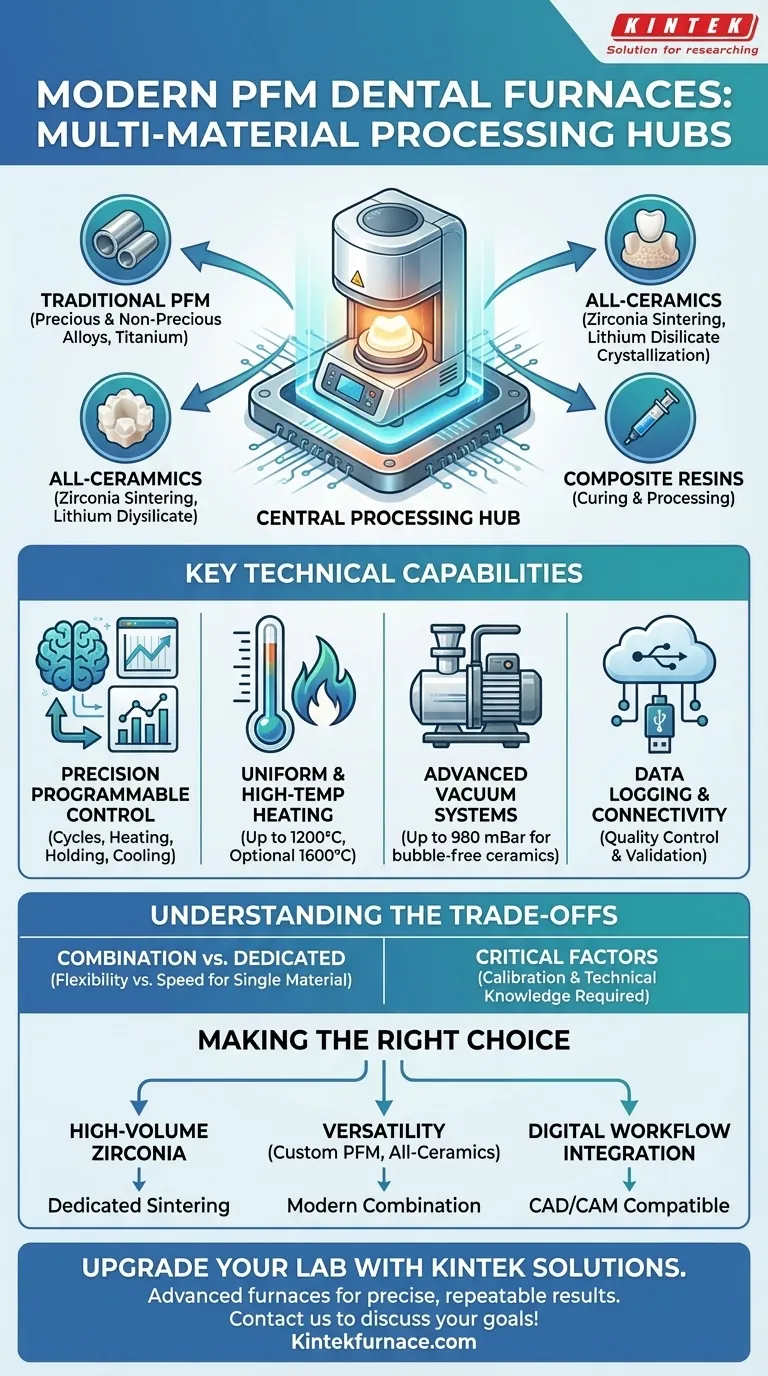

Der Ofen als zentrale Verarbeitungseinheit

Der moderne Dentalofen ist kein Gerät mehr für einen einzigen Zweck. Er ist zu einem Eckpfeiler des Labors geworden und bietet die kontrollierte Umgebung, die notwendig ist, um die gewünschten physikalischen und ästhetischen Eigenschaften über ein Spektrum von Materialien hinweg zu erzielen.

Jenseits traditioneller Metallkeramiken

Während sie hervorragend zum Verblenden von Keramik auf Metallgerüsten (einschließlich Edelmetallen, Nichtedelmetallen und Titan) geeignet sind, liegt ihr wahrer Wert in ihrer Anpassungsfähigkeit. Sie sind als hochentwickelte, elektronisch gesteuerte Geräte mit vollständig programmierbaren Zyklen konzipiert.

Verarbeitung von Vollkeramiken

Moderne Öfen sind entscheidend für die Verarbeitung beliebter Vollkeramikrestaurationen. Sie können die spezifischen Hochtemperatursinterprogramme, die für Zirkonoxid erforderlich sind, sowie die Kristallisationszyklen für Materialien wie Lithiumdisilikat durchführen. Sie können auch Vollkeramikinlays und Veneers direkt auf feuerfesten Gerüsten brennen.

Berücksichtigung von Kompositwerkstoffen

Die präzise Temperaturkontrolle erstreckt sich auf niedrigere Bereiche und ermöglicht das Aushärten und Verarbeiten fortschrittlicher Kompositwerkstoffe. Diese Programmierbarkeit stellt sicher, dass jedes Material exakt die vom Hersteller angegebene thermische Behandlung für optimale Festigkeit und Polierbarkeit erhält.

Wichtige technische Fähigkeiten

Die Vielseitigkeit des Ofens ist kein Zufall; sie ist das Ergebnis mehrerer wichtiger Konstruktionsmerkmale, die zusammenwirken, um die vollständige Kontrolle über die Brennumgebung zu gewährleisten.

Präzise programmierbare Steuerung

Das „Gehirn“ des Geräts ist eine Mehrsegment-Programmiersteuerung, die oft über einen Farb-Touchscreen bedient wird. Dies ermöglicht es Technikern, Dutzende von eingebauten Programmen für gängige Materialien zu nutzen oder einfach benutzerdefinierte Zyklen zu erstellen und zu speichern, wobei Parameter wie Aufheizrate, Haltezeit und Kühlmodus angepasst werden können.

Gleichmäßige und Hochtemperatur-Erhitzung

Eine gleichmäßige Heizzone ist unerlässlich, um thermische Spannungen zu verhindern und vorhersagbare Ergebnisse zu gewährleisten. Diese Öfen können typischerweise eine Höchsttemperatur von 1200 °C erreichen, wobei einige Modelle optionale Upgrades auf 1600 °C bieten, um selbst anspruchsvollste Materialien zu bewältigen.

Fortschrittliche Vakuumsysteme

Das Erzeugen eines Vakuums ist entscheidend für das Brennen dichter, porenfreier Keramik. Moderne Geräte verfügen über leistungsstarke Pumpen, die ein maximales Vakuum von bis zu 980 mBar erreichen können, was hochwertige, blasenfreie Keramikschichten gewährleistet.

Datenprotokollierung und Konnektivität

Funktionen wie USB-Anschlüsse und RS 232/485-Kommunikation sind heute Standard. Dies ermöglicht die Speicherung und Protokollierung von Temperaturdaten, was für die Qualitätskontrolle, Prozessvalidierung und Fernwartung entscheidend ist.

Verständnis der Kompromisse

Obwohl diese Öfen unglaublich vielseitig sind, sind sie kein Allheilmittel. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Investitionsentscheidung.

„Kombinations“- vs. „Dedizierte“ Öfen

Ein Ofen, der alles kann, ist möglicherweise nicht so schnell in einer bestimmten Anwendung wie ein dediziertes Gerät. Für ein Labor mit extrem hohem Zirkonoxid-Produktionsvolumen könnte ein dedizierter Hochgeschwindigkeitssinterofen für diesen speziellen Arbeitsablauf immer noch die effizientere Wahl sein.

Die Bedeutung der Kalibrierung

Um Genauigkeit über einen weiten Bereich von Temperaturen und Materialien zu gewährleisten, ist häufige und präzise Kalibrierung nicht verhandelbar. Die Verwendung eines einzigen Ofens für verschiedene Materialtypen erfordert auch strenge Protokolle, um Kreuzkontaminationen zu vermeiden, die die Qualität der Restauration beeinträchtigen könnten.

Abhängigkeit von technischem Wissen

Die enorme Programmierfähigkeit ist nur so gut wie das Verständnis des Technikers für die Materialien. Optimale Ergebnisse erfordern Kenntnisse über die spezifischen Brennparameter, die von jedem Materialhersteller empfohlen werden. Es ist nicht immer ein „Plug-and-Play“-Prozess.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Ofen hängt letztendlich von der Hauptarbeitslast, dem Budget und den zukünftigen Ambitionen Ihres Labors ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Zirkonoxid in großen Mengen liegt: Ein dedizierter Sinterofen bietet möglicherweise überlegene Geschwindigkeit und Durchsatz für diesen einen Zweck.

- Wenn Ihr Hauptaugenmerk auf der Vielseitigkeit für kundenspezifische PFM-, Veneer- und Vollkeramikarbeiten liegt: Ein moderner Kombinationsofen bietet die wesentliche Flexibilität, um unterschiedliche, komplexe Fälle zu bearbeiten, ohne in mehrere Maschinen investieren zu müssen.

- Wenn Ihr Hauptaugenmerk auf der Integration in einen digitalen CAD/CAM-Workflow liegt: Bevorzugen Sie Öfen, die speziell für die Ergänzung von Systemen wie CEREC und inLab für einen nahtlosen, validierten Prozess entwickelt wurden.

Letztendlich ist die wichtigste Funktion eines modernen Dentalofens die Bereitstellung der präzisen, reproduzierbaren Kontrolle, die erforderlich ist, um optimale Ästhetik und Haltbarkeit über das gesamte Spektrum der Restaurationmaterialien hinweg zu erzielen.

Zusammenfassungstabelle:

| Funktionalität | Hauptmerkmale | Unterstützte Materialien |

|---|---|---|

| Präzise Steuerung | Programmierbare Temperaturzyklen, Aufheizraten, Haltezeiten | Zirkonoxid, Lithiumdisilikat, Kompositwerkstoffe |

| Heizfähigkeiten | Gleichmäßige Erhitzung bis 1200 °C (optional 1600 °C) | Vollkeramiken, Metallgerüste |

| Vakuumsysteme | Bis zu 980 mBar Vakuum für blasenfreie Keramik | Keramik, fortschrittliche Komposite |

| Daten und Konnektivität | USB, RS 232/485, Datenprotokollierung für Qualitätskontrolle | Alle Materialien zur Prozessvalidierung |

Erweitern Sie die Fähigkeiten Ihres Dental-Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und eigenständiger Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen, die auf Materialien wie Zirkonoxid, Lithiumdisilikat und Kompositwerkstoffe zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr- und Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Erzielen Sie präzise, reproduzierbare Ergebnisse und steigern Sie die Effizienz – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen