Im Grunde genommen ist die Dauer des Zirkonoxid-Sinterprozesses keine feste Zeit, sondern ein variables Ergebnis, das von vier Schlüsselfaktoren bestimmt wird: dem spezifischen Zirkonoxidmaterial, der Größe der Restauration, den Fähigkeiten Ihres Ofens und den endgültigen ästhetischen und strukturellen Eigenschaften, die Sie erzielen müssen. Ein Standardzyklus kann mehrere Stunden dauern, während spezialisierte „Schnellzyklen“ in nur 65 bis 90 Minuten abgeschlossen werden können.

Die zentrale Herausforderung beim Sintern von Zirkonoxid besteht darin, den Kompromiss zwischen Geschwindigkeit und Qualität zu steuern. Obwohl schnelle Zyklen erhebliche Workflow-Vorteile bieten, müssen sie korrekt angewendet werden, um die Festigkeit, Ästhetik und langfristige Stabilität der fertigen Restauration nicht zu beeinträchtigen.

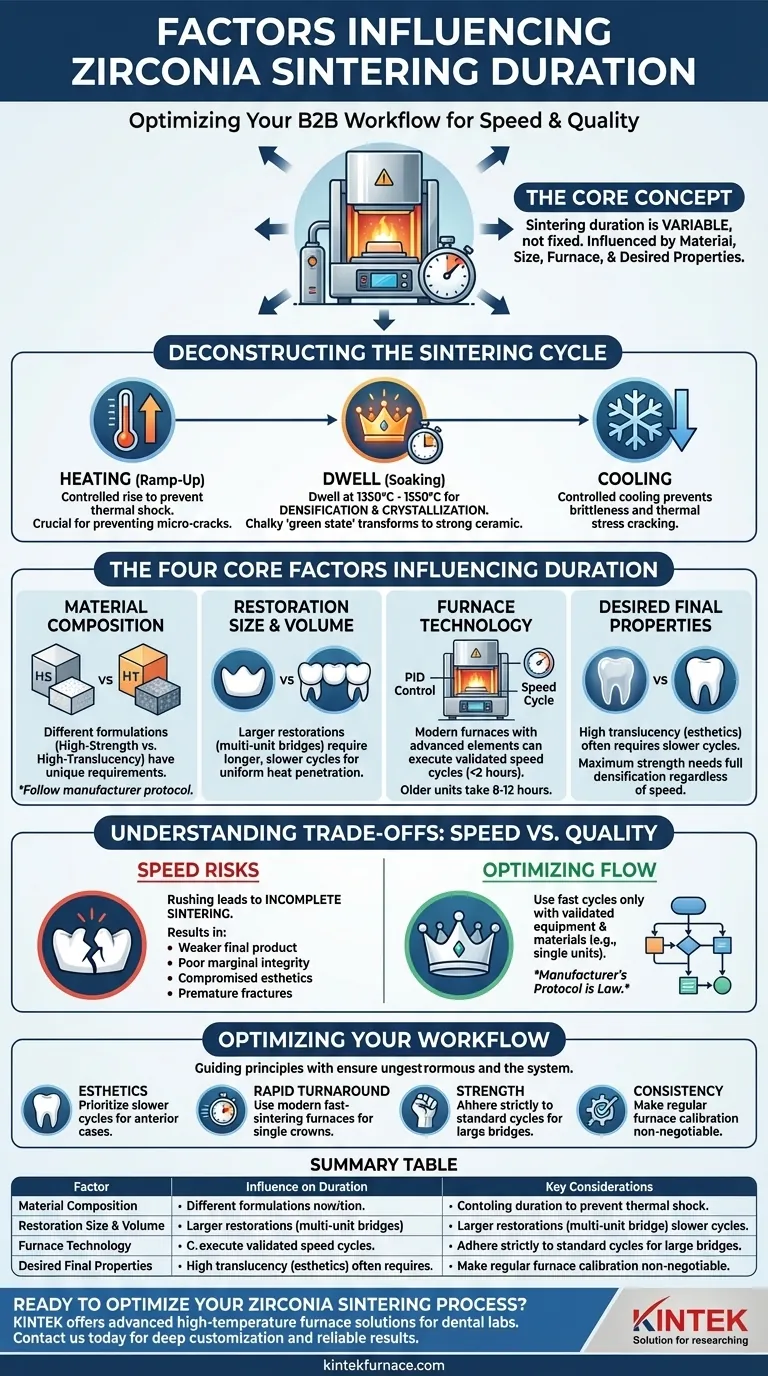

Den Sinterzyklus entschlüsseln

Um die Dauer zu verstehen, müssen Sie zunächst die drei unterschiedlichen Phasen jedes Sinterprogramms verstehen. Die Gesamtzeit ist die Summe dieser Phasen, die jeweils entscheidend für das Endergebnis sind.

Die Aufheizphase (Ramp-Up)

Dies ist die Anfangsphase, in der die Ofentemperatur schrittweise auf den Zielwert ansteigt. Ein kontrolliertes, stetiges Aufheizen ist unerlässlich, um einen thermischen Schock zu verhindern, der Materialfehler verursachen kann, bevor es überhaupt vollständig gesintert ist.

Die Haltephase (Soaking)

Sobald die Zieltemperatur erreicht ist – typischerweise zwischen 1350 °C und 1550 °C – „hält“ oder „weicht“ der Ofen für eine festgelegte Zeit bei dieser Temperatur. Dies ist die kritischste Phase, in der das Material Dichtebildung und Kristallisation durchläuft und das kreidige „Grünzustand“-Zirkonoxid in eine harte, feste Keramik umwandelt.

Die Abkühlphase

Ebenso wichtig wie das Aufheizen ist die kontrollierte Abkühlphase, die es der Restauration ermöglicht, ohne thermische Beanspruchung auf Raumtemperatur zurückzukehren. Ein zu schnelles Abkühlen kann das Material spröde machen oder Risse verursachen, was die Restauration zerstört.

Die vier Kernfaktoren, die die Dauer beeinflussen

Die Länge jeder Phase – und damit die gesamte Zykluszeit – wird durch die folgenden Variablen bestimmt.

1. Zirkonoxid-Materialzusammensetzung

Verschiedene Zirkonoxidformulierungen haben unterschiedliche Sinteranforderungen. Hochfeste (HS) Zirkonoxide erfordern oft andere Parameter als hochtransparente (HT) Materialien für ästhetische Frontzahnrestaurationen. Beginnen Sie immer mit dem vom Materialhersteller empfohlenen Protokoll.

2. Größe und Volumen der Restauration

Dies ist eine Frage der thermischen Physik. Eine kleine Einzelkrone kann relativ schnell und gleichmäßig erhitzt und abgekühlt werden. Eine große Mehrgelenksbrücke erfordert einen viel längeren und langsameren Zyklus, um sicherzustellen, dass die Wärme gleichmäßig in die gesamte Struktur eindringt, wodurch innere Spannungen verhindert und eine vollständige Verdichtung gewährleistet wird.

3. Ofentechnologie und Fähigkeiten

Moderne Sinteröfen sind ein Haupttreiber für die Reduzierung der Zykluszeiten. Ältere Geräte benötigen für einen Standardzyklus möglicherweise 8–12 Stunden. Neuere Öfen mit hochdichten Siliziummolybdän-Heizelementen und präziser PID-Temperaturregelung können validierte „Schnellzyklen“ in weniger als zwei Stunden durchführen. Diese fortschrittlichen Systeme können viel schneller aufheizen und abkühlen, ohne die Restauration zu beschädigen.

4. Gewünschte End-Eigenschaften

Das Endziel bestimmt den Prozess. Wenn die Erzielung der absolut höchsten Transluzenz für eine Frontkrone Priorität hat, wird oft ein längerer, langsamerer Zyklus bevorzugt, da er der Kristallstruktur des Materials mehr Zeit zur optimalen Ausbildung gibt. Wenn maximale Festigkeit für eine hintere Brücke das Ziel ist, muss der Zyklus lang genug sein, um eine vollständige Verdichtung zu gewährleisten, unabhängig von der Geschwindigkeit.

Die Kompromisse verstehen: Geschwindigkeit vs. Qualität

Der Reiz eines 90-Minuten-Zyklus ist unbestreitbar, aber er bringt kritische Überlegungen mit sich. Die falsche Anwendung von Schnellzyklen ist eine der häufigsten Ursachen für Restaurationenversagen.

Das Risiko des Überhastens

Ein unsachgemäß durchgeführter Schnellzyklus kann zu einer unvollständigen Sinterung führen. Dies resultiert in einem schwächeren Endprodukt mit geringerer Biegefestigkeit, schlechter Randintegrität und beeinträchtigter Ästhetik (geringere Transluzenz). Es ist die Hauptursache für vorzeitige Brüche.

Wann Schnellzyklen verwendet werden sollten

Schnellsintern ist keine universelle Lösung. Es sollte nur mit Öfen und Zirkonoxidmaterialien verwendet werden, die speziell für diesen Zweck entwickelt und validiert wurden. Es ist am zuverlässigsten für Einzelkronen und kleinere Restaurationen.

Das Protokoll des Herstellers ist Gesetz

Die Anweisungen des Zirkonoxidherstellers sind keine bloßen Vorschläge; sie sind das Ergebnis umfangreicher Tests zur Erzielung vorhersagbarer Ergebnisse. Eine Abweichung von diesen Protokollen, um Zeit zu sparen, birgt erhebliche Risiken und kann die Materialgarantie erlöschen lassen.

Optimierung Ihres Sinter-Workflows

Die Auswahl des richtigen Zyklus bedeutet, Ihre Ausrüstung, Materialien und klinischen Ziele in Einklang zu bringen. Nutzen Sie diese Grundsätze als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf maximaler Ästhetik für Frontfälle liegt: Bevorzugen Sie langsamere, konventionelle Sinterzyklen, die nachweislich die Transluzenz und Vitalität der Keramik verbessern.

- Wenn Ihr Hauptaugenmerk auf schneller Bearbeitung für Einzelkronen liegt: Investieren Sie in einen modernen Schnellsinterofen und verwenden Sie nur Zirkonoxidmaterialien, die vom Hersteller ausdrücklich für solche Zyklen validiert sind.

- Wenn Ihr Hauptaugenmerk auf Festigkeit für Brücken mit großer Spannweite liegt: Halten Sie sich strikt an den vom Hersteller empfohlenen Standardzyklus (der typischerweise länger ist), um eine vollständige, gleichmäßige Verdichtung und strukturelle Integrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Konsistenz und Qualitätskontrolle liegt: Machen Sie die regelmäßige Ofenkalibrierung zu einem nicht verhandelbaren Teil Ihres Workflows und stellen Sie sicher, dass jeder Techniker versteht, dass die Materialanweisungen den Prozess bestimmen.

Die Beherrschung dieser Variablen ermöglicht Ihnen eine präzise Kontrolle über die Balance zwischen Effizienz und Qualität und stellt sicher, dass jede von Ihnen hergestellte Restauration sowohl schön als auch langlebig ist.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Dauer | Wesentliche Überlegungen |

|---|---|---|

| Zirkonoxid-Materialzusammensetzung | Variiert je nach Typ (z. B. HS vs. HT) | Befolgen Sie die Herstellerprotokolle für optimale Ergebnisse |

| Größe und Volumen der Restauration | Größere Restaurationen erfordern längere Zyklen | Gewährleistet gleichmäßige Erwärmung und verhindert Spannungen |

| Ofentechnologie | Fortschrittliche Öfen reduzieren die Zeit durch Schnellzyklen | Verwenden Sie hochpräzise Elemente für Schnellsinterungen |

| Gewünschte End-Eigenschaften | Längere Zyklen für hohe Transluzenz oder Festigkeit | Balancieren Sie Geschwindigkeit mit Qualität, um Fehler zu vermeiden |

Bereit, Ihren Zirkonoxid-Sinterprozess zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Dentallabore zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Möglichkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Verbessern Sie Ihren Workflow mit zuverlässigem, effizientem Sintern – kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten