Die primären Faktoren, die die Alterung von Siliziumkarbid (SiC)-Widerständen beeinflussen, sind die Betriebstemperatur, die elektrische Lastdichte, die umgebende Atmosphäre, der Betriebszyklus (kontinuierlich vs. intermittierend) und spezifische Betriebstechniken. Diese Elemente wirken zusammen, um den elektrischen Widerstand des Widerstands über seine Lebensdauer allmählich zu erhöhen, ein Phänomen, das oft als Alterung bezeichnet wird.

Die Alterung eines SiC-Widerstands ist keine zufällige Degradation, sondern ein vorhersehbarer chemischer Prozess. Sie wird überwiegend durch die langsame Oxidation des Siliziumkarbidmaterials selbst angetrieben, die eine weniger leitfähige Schicht aus Siliziumdioxid auf seiner Oberfläche bildet.

Der Kernmechanismus: Oberflächenoxidation

Der grundlegende Grund, warum SiC-Widerstände altern, ist eine langsame Hochtemperaturreaktion mit Sauerstoff. Das Verständnis dieses Prozesses ist der Schlüssel zur Kontrolle der Lebensdauer des Bauteils.

Wie die Temperatur die Alterung antreibt

Bei erhöhten Temperaturen reagiert das Siliziumkarbid (SiC)-Material mit Sauerstoff in der umgebenden Atmosphäre. Diese chemische Reaktion bildet eine dünne, glasartige Schicht aus Siliziumdioxid (SiO₂) auf der Oberfläche des Widerstands.

Obwohl diese SiO₂-Schicht anfänglich schützend ist, ist sie elektrisch widerstandsfähiger als das darunterliegende SiC. Wenn der Widerstand über Hunderte oder Tausende von Stunden betrieben wird, verdickt sich diese Schicht, wodurch der Gesamtwiderstand des Bauteils stetig ansteigt.

Die entscheidende Rolle der Atmosphäre

Die Zusammensetzung der Ofen- oder Kammeratmosphäre hat einen direkten Einfluss auf die Oxidationsrate. Eine sauerstoffreiche Umgebung beschleunigt den Alterungsprozess natürlich.

Umgekehrt kann der Betrieb in einer inerten Atmosphäre, wie z.B. einer mit Argon oder Stickstoff gefüllten, den Oxidationsprozess dramatisch verlangsamen und die effektive Lebensdauer des Widerstands erheblich verlängern. Die Anwesenheit von Wasserdampf kann die Alterungsrate ebenfalls erhöhen.

Faktoren, die die Alterung beschleunigen

Während die Oxidation der Kernmechanismus ist, können andere Betriebsbedingungen den Prozess dramatisch beschleunigen und zu einem vorzeitigen Ausfall führen.

Elektrische Belastung als Temperaturtreiber

Die elektrische Belastung, gemessen in Watt pro Quadratzoll (oder cm²), ist ein direktes Maß für die Leistungsdichte auf der Oberfläche des Widerstands. Sie ist kein unabhängiger Faktor, sondern der primäre Treiber der Temperatur des Widerstands.

Eine höhere Wattbelastung zwingt den Widerstand, bei einer höheren Temperatur zu arbeiten, um die Energie abzuleiten, was wiederum die Oxidationsrate und den Widerstandsanstieg beschleunigt. Das Überschreiten der vom Hersteller empfohlenen Wattbelastung ist die häufigste Ursache für schnelle Alterung.

Der Stress des intermittierenden Betriebs

Der kontinuierliche Betrieb eines Systems ist für SiC-Elemente oft weniger belastend als häufige Ein-/Ausschaltzyklen. Dies liegt an der thermischen Zyklisierung.

Wenn der Widerstand sich erwärmt und abkühlt, dehnen sich das SiC-Material und die SiO₂-Oxidschicht auf seiner Oberfläche mit unterschiedlichen Raten aus und ziehen sich zusammen. Diese Diskrepanz in der Wärmeausdehnung erzeugt mechanische Spannungen, die zu Mikrorissen in der schützenden Oxidschicht führen können. Diese Risse legen frisches SiC-Material Sauerstoff aus, wodurch neue Oxidationsstellen entstehen und der gesamte Alterungsprozess beschleunigt wird.

Häufige Fallstricke und Überlegungen

Ein effektives Management von SiC-Komponenten erfordert ein Gleichgewicht zwischen Leistungsanforderungen und den physikalischen Grenzen des Materials.

Verunreinigungen und Flussmittel

Die schützende SiO₂-Schicht kann durch atmosphärische Verunreinigungen beeinträchtigt werden. Bestimmte Substanzen, wie Alkalimetalle, können bei hohen Temperaturen als "Flussmittel" wirken, die Oxidschicht chemisch angreifen und das SiC-Material einer schnellen, lokalisierten Oxidation und einem Ausfall aussetzen.

Der Mythos der "Rekonditionierung"

Sobald der Widerstand eines SiC-Elements aufgrund von Oxidation zugenommen hat, ist der Prozess irreversibel. Die einzige Möglichkeit, den erhöhten Widerstand auszugleichen, besteht darin, die angelegte Spannung zu erhöhen, um die erforderliche Ausgangsleistung aufrechtzuerhalten. Dies ist ein Kernaspekt des SiC-Systemdesigns.

Ordnungsgemäße Handhabung und Installation

SiC ist ein sprödes Keramikmaterial. Mechanische Stöße durch unsachgemäße Handhabung oder Spannungen durch fehlerhafte Montage können Mikrorisse erzeugen, die zu Bruchstellen werden, sobald der Widerstand auf Betriebstemperatur gebracht wird.

Die richtige Wahl für Ihr System treffen

Ihre Betriebsstrategie sollte direkt von der Physik der SiC-Alterung beeinflusst werden. Nutzen Sie diese Prinzipien, um Ihr Design und Ihre Wartungsverfahren zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Widerstandslebensdauer liegt: Betreiben Sie ihn bei der niedrigsten effektiven Temperatur und Wattbelastung, verwenden Sie kontinuierliche statt intermittierender Zyklen und sorgen Sie für eine saubere, trockene Betriebsatmosphäre.

- Wenn Ihr Hauptaugenmerk auf einem hohen Prozessdurchsatz liegt: Wählen Sie Widerstände, die speziell für höhere Temperaturen und Wattlasten ausgelegt sind, und planen Sie eine kürzere Lebensdauer und häufigere Austausche ein.

- Wenn Ihr System häufige thermische Zyklen erfordert: Implementieren Sie kontrollierte Aufheiz- und Abkühlraten, um thermische Schocks zu minimieren, und wählen Sie Elemente, die so konstruiert sind, dass sie den mechanischen Belastungen des intermittierenden Gebrauchs standhalten.

Indem Sie verstehen, dass Alterung ein vorhersehbarer Prozess ist, können Sie von einem reaktiven Komponentenaustausch zu einem proaktiven Systemdesign und Lebenszyklusmanagement übergehen.

Zusammenfassende Tabelle:

| Faktor | Auswirkung auf die Alterung | Wichtige Erkenntnis |

|---|---|---|

| Betriebstemperatur | Höhere Temperaturen beschleunigen die Oxidation, erhöhen den Widerstand | Entscheidend für die Lebensdauer; so niedrig wie möglich halten |

| Elektrische Lastdichte | Hohe Wattbelastung erhöht die Temperatur, beschleunigt die Alterung | Herstellerangaben beachten, um vorzeitigen Ausfall zu vermeiden |

| Umgebende Atmosphäre | Sauerstoffreiche oder feuchte Umgebungen fördern die Oxidation; inerte Gase verlangsamen sie | Für Langlebigkeit inerte Atmosphären wie Argon verwenden |

| Betriebszyklus | Häufige Ein-/Ausschaltzyklen verursachen thermischen Stress, Risse in Oxidschichten | Kontinuierlichen Betrieb oder kontrolliertes Zyklieren bevorzugen |

| Betriebstechniken | Verunreinigungen und unsachgemäße Handhabung können Widerstände beschädigen, Alterung beschleunigen | Saubere Bedingungen und ordnungsgemäße Installation gewährleisten |

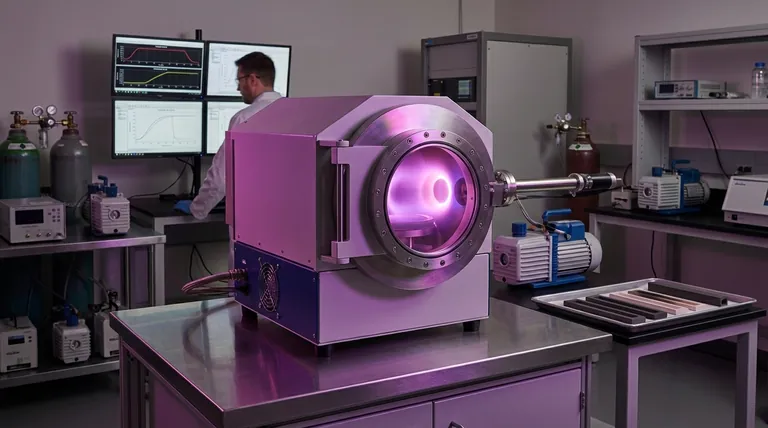

Maximieren Sie die Effizienz Ihres Labors und verlängern Sie die Lebensdauer Ihrer Geräte mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, die Alterung von SiC-Widerständen effektiv zu managen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Ausfallzeiten reduzieren können!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei