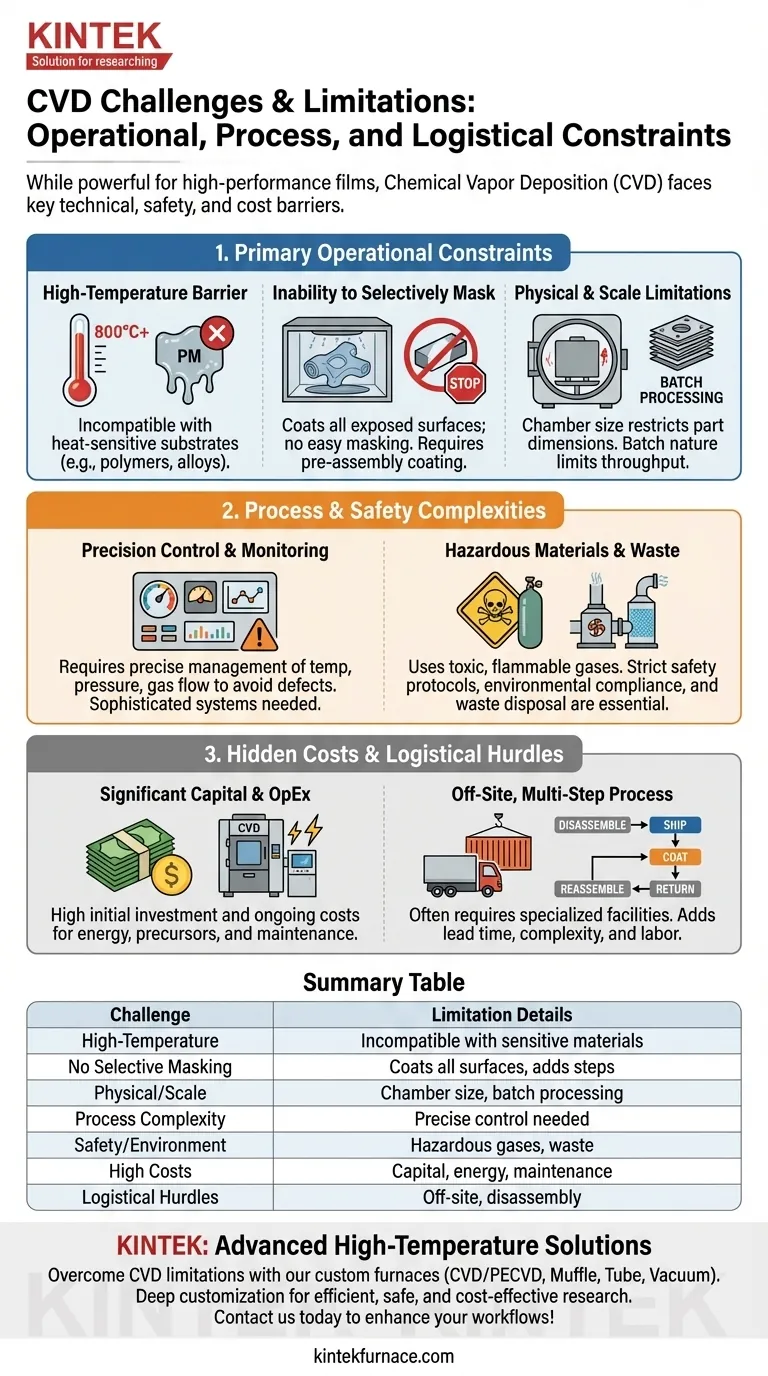

Obwohl eine leistungsstarke Technik zur Herstellung hochleistungsfähiger Filme, ist die chemische Gasphasenabscheidung (CVD) durch mehrere Schlüsselfaktoren eingeschränkt. Ihre Anforderungen an hohe Temperaturen begrenzen ihre Verwendung auf hitzebeständige Materialien, der Prozess beschichtet alle exponierten Oberflächen ohne die Möglichkeit, bestimmte Bereiche zu maskieren, und die physikalischen Kammerabmessungen schränken die Größe und Menge der Teile ein, die gleichzeitig bearbeitet werden können. Diese Faktoren, kombiniert mit Prozesskomplexität und Sicherheitsbedenken, definieren ihre praktischen Einschränkungen.

Die Herausforderungen der chemischen Gasphasenabscheidung sind nicht nur technische Hürden; sie sind grundlegende betriebliche Kompromisse, die Materialverträglichkeit, Prozessumfang, Sicherheit und Kosten betreffen. Das Verständnis dieser Einschränkungen ist entscheidend, um zu bestimmen, ob CVD eine praktikable und effiziente Lösung für Ihre spezifische Anwendung ist.

Die primären operativen Einschränkungen entschlüsseln

Um CVD richtig bewerten zu können, müssen Sie zunächst seine inhärenten physikalischen und thermischen Grenzen verstehen. Diese Einschränkungen bestimmen oft von Anfang an, ob der Prozess für ein bestimmtes Material oder einen bestimmten Produktionsumfang geeignet ist.

Die Hochtemperatur-Barriere

Viele CVD-Prozesse erfordern erhöhte Temperaturen, oft mehrere hundert Grad Celsius, um die chemischen Reaktionen einzuleiten, die den gewünschten Film bilden.

Diese hohe Hitze ist inkompatibel mit temperaturempfindlichen Substraten wie Polymeren oder bestimmten Metalllegierungen, die schmelzen, sich verziehen oder ihre strukturelle Integrität verlieren könnten. Dies schränkt die Palette der Materialien, die erfolgreich beschichtet werden können, grundlegend ein.

Unfähigkeit zur selektiven Maskierung

CVD ist ein "Alles-oder-Nichts"-Prozess, der jede Oberfläche beschichtet, die den Prekursor-Gasen in der Reaktionskammer ausgesetzt ist.

Es gibt keine einfache oder standardisierte Methode, um bestimmte Bereiche abzumaskieren und eine Beschichtung zu verhindern. Dies bedeutet, dass Komponenten oft einzeln vor der Montage beschichtet werden müssen, was die Komplexität des Fertigungsablaufs erhöht.

Physikalische und Grössenbeschränkungen

Die Abscheidung erfolgt in einer versiegelten Vakuumkammer, und die Abmessungen dieser Kammer bestimmen die maximale Größe jedes Teils, das beschichtet werden kann.

Darüber hinaus begrenzt die Kammerkapazität die Anzahl der Teile, die in einem einzigen Durchlauf bearbeitet werden können. Diese Abhängigkeit von der Chargenverarbeitung kann zu längeren Durchlaufzeiten und einer geringeren Durchsatzleistung führen, insbesondere bei der Massenfertigung.

Prozess- und Sicherheitskomplexität verstehen

Über seine physikalischen Grenzen hinaus ist CVD ein technisch anspruchsvoller Prozess, der erhebliche Investitionen in Steuerungssysteme, Sicherheitsinfrastruktur und fachkundige Aufsicht erfordert.

Die Notwendigkeit präziser Kontrolle

Die Qualität eines CVD-Films hängt von der präzisen Steuerung mehrerer Variablen ab, darunter Temperatur, Druck, Gaskonzentrationen und Flussraten.

Selbst geringfügige Abweichungen von den optimalen Parametern können zu Filmdefekten, schlechter Haftung oder inkonsistenter Dicke führen. Dies erfordert hochentwickelte Steuerungssysteme und eine strenge Prozessüberwachung.

Umgang mit gefährlichen Materialien

Die in der CVD verwendeten Prekursor-Chemikalien sind oft toxische, brennbare oder korrosive Gase.

Der Umgang mit diesen Materialien erfordert spezielle Ausrüstung, ausfallsichere Systeme und hochqualifiziertes Personal, um Risiken zu mindern. Strenge Sicherheitsprotokolle sind nicht verhandelbar.

Umwelt- und Abfallmanagement

Der CVD-Prozess kann gefährliche Nebenprodukte erzeugen, einschließlich nicht umgesetzter Prekursor-Gase und anderer flüchtiger Verbindungen.

Effektive Abluft, Gaswäscheranlagen und eine ordnungsgemäße Abfallentsorgung sind für die Einhaltung der Umweltvorschriften und die Arbeitssicherheit unerlässlich, was den Betriebsaufwand erhöht.

Die versteckten Kosten und logistischen Hürden

Die Gesamtkosten der CVD gehen über die Ausrüstung selbst hinaus. Die logistischen und finanziellen Realitäten können sie für viele Projekte zu einer anspruchsvollen Wahl machen.

Erhebliche Investitions- und Betriebskosten

Die Anfangsinvestition für CVD-Anlagen – einschließlich Reaktionskammer, Vakuumpumpen und Gashandlingsysteme – ist erheblich.

Auch die laufenden Betriebskosten sind hoch, bedingt durch den Energieverbrauch für die Heizung, den Preis hochreiner Prekursor-Gase und die Wartung komplexer Sicherheits- und Abfallmanagementsysteme.

Ein externer, mehrstufiger Prozess

CVD ist kein Prozess, der typischerweise in einer normalen Fabrikhalle durchgeführt werden kann. Er erfordert eine spezielle, dedizierte Einrichtung.

Diese externe Natur führt zu logistischen Herausforderungen, da Teile zur Beschichtung versandt werden müssen. Darüber hinaus müssen komplexe Produkte oft vollständig in einzelne Komponenten zur Beschichtung zerlegt und dann wieder zusammengebaut werden, was den gesamten Produktionszyklus erheblich verlängert und den Arbeitsaufwand erhöht.

Ist CVD die richtige Wahl für Ihre Anwendung?

Die Wahl der richtigen Beschichtungstechnologie erfordert ein Abwägen ihrer Fähigkeiten gegen ihre Einschränkungen. Nutzen Sie diese Punkte als Leitfaden, um festzustellen, ob CVD mit den Zielen Ihres Projekts übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf höchster Filmqualität auf einem hitzebeständigen Substrat liegt: CVD bleibt trotz seiner Komplexität eine Top-Wahl, da es außergewöhnlich reine, dichte und konforme Beschichtungen erzeugt.

- Wenn Sie mit temperaturempfindlichen Materialien wie Polymeren oder bestimmten Legierungen arbeiten: Sie müssen Alternativen wie die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) oder die physikalische Gasphasenabscheidung (PVD) in Betracht ziehen, die bei niedrigeren Temperaturen arbeiten.

- Wenn Sie sehr große Bauteile beschichten oder eine hochvolumige Produktion benötigen: Die Chargenverarbeitung und die Kammergrößenbeschränkungen von CVD können andere Beschichtungsmethoden wirtschaftlicher und praktischer machen.

- Wenn betriebliche Einfachheit und Vor-Ort-Verarbeitung entscheidend sind: Der logistische, sicherheitstechnische und kostenmäßige Aufwand von CVD macht es weniger geeignet; einfachere Methoden könnten besser passen, wenn sie Ihren Qualitätsanforderungen entsprechen.

Indem Sie diese praktischen Einschränkungen gegen Ihre Material- und Leistungsziele abwägen, können Sie eine klare und sichere Entscheidung treffen.

Zusammenfassungstabelle:

| Herausforderung | Details zur Einschränkung |

|---|---|

| Hochtemperatur-Barriere | Inkompatibel mit hitzeempfindlichen Materialien wie Polymeren, was die Substratoptionen begrenzt. |

| Unfähigkeit zur selektiven Maskierung | Beschichtet alle exponierten Oberflächen, erfordert eine Vor-Montage-Beschichtung und zusätzliche Fertigungsschritte. |

| Physikalische und Grössenbeschränkungen | Die Kammergröße schränkt die Teileabmessungen ein, und die Chargenverarbeitung reduziert den Durchsatz. |

| Prozesskomplexität | Erfordert präzise Kontrolle von Temperatur, Druck und Gasfluss, um Filmdefekte zu vermeiden. |

| Sicherheits- und Umweltbedenken | Beinhaltet gefährliche Gase und Nebenprodukte, die eine spezielle Handhabung und Abfallentsorgung erfordern. |

| Hohe Kosten | Erhebliche Anfangsinvestitionen und laufende Betriebskosten für Energie und Wartung. |

| Logistische Hürden | Erfordert oft externe Bearbeitung, was zu längeren Durchlaufzeiten und Demontagebedarf führt. |

Kämpfen Sie mit CVD-Einschränkungen für die Hochtemperaturanwendungen Ihres Labors? KINTEK ist auf fortschrittliche Hochtemperaturofenlösungen spezialisiert, einschliesslich CVD/PECVD-Systemen, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Mit aussergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und effiziente, sichere und kostengünstige Prozesse zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Beschichtungsabläufe verbessern und diese Herausforderungen meistern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen