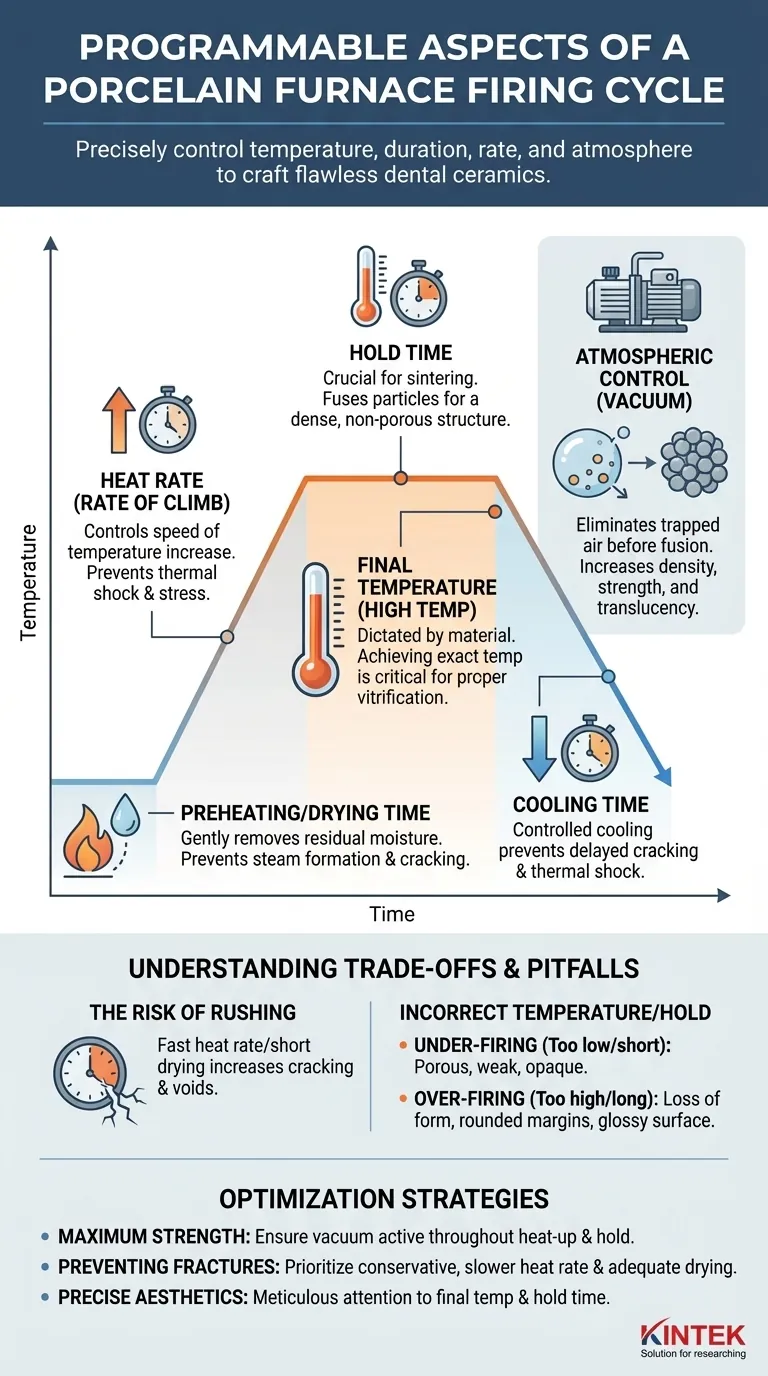

Kurz gesagt, nahezu jeder kritische Aspekt des Brennzyklus eines Porzellanofens ist programmierbar. Sie können Temperaturen, die Dauer jeder Stufe, die Änderungsrate der Temperatur und die atmosphärische Umgebung präzise steuern, um die Anforderungen jeder Dentalkeramiken, mit der Sie arbeiten, perfekt zu erfüllen.

Die Fähigkeit, den Brennzyklus zu programmieren, ist nicht nur eine Funktion; sie ist der Kernmechanismus, der es einem Zahntechniker ermöglicht, die physikalischen und ästhetischen Eigenschaften einer Keramikrestauration zu steuern. Die Beherrschung dieser Parameter ist der Schlüssel, um rohes Porzellanpulver in ein starkes, dichtes und lebensechtes Endprodukt zu verwandeln.

Den Brennzyklus dekonstruieren: Wichtige programmierbare Parameter

Ein Brennzyklus ist eine sorgfältig choreografierte thermische Reise. Jede programmierbare Stufe dient einem bestimmten Zweck, um sicherzustellen, dass die endgültige Restauration fehlerfrei ist und einen hohen ästhetischen Standard erfüllt.

Temperaturkontrolle: Die Grundlage des Sinterns

Der grundlegendste Parameter ist die Temperatur. Sie müssen die End- oder "Hoch"-Temperatur programmieren, die der Ofen erreichen wird.

Diese Temperatur wird ausschließlich durch das verwendete spezifische Keramikmaterial bestimmt – sei es ein Opaker, Dentine-Porzellan, eine Glasur oder ein Material, das eine Kristallisation erfordert. Das Erreichen dieser genauen Temperatur ist entscheidend für ein ordnungsgemäßes Sintern (Vitrification).

Zeitmanagement: Die thermische Reise steuern

Wie der Ofen seine hohe Temperatur erreicht und wieder verlässt, ist genauso wichtig wie die Temperatur selbst. Dies wird durch eine Reihe von zeitbasierten Parametern gesteuert.

- Vorheiz-/Trocknungszeit: Diese anfängliche Niedertemperaturphase wird programmiert, um Restfeuchtigkeit aus dem Porzellanaufbau schonend und vollständig zu entfernen. Wenn dies übersprungen oder zu schnell durchgeführt wird, kann sich intern Dampf bilden, der zu "Platzen" oder Rissen führen kann.

- Aufheizrate (Anstiegsrate): Diese Einstellung steuert, wie schnell die Temperatur ansteigt, typischerweise gemessen in Grad pro Minute. Eine kontrollierte Aufheizrate verhindert einen Thermoschock, der zu Spannungen und Brüchen in der Keramik führen kann.

- Haltezeit: Sobald der Ofen die programmierte hohe Temperatur erreicht hat, bestimmt die Haltezeit, wie lange er dort verbleibt. In dieser Zeit findet der entscheidende Prozess des Sinterns statt, da die Porzellanpartikel miteinander verschmelzen, um eine dichte, nicht-poröse Struktur zu bilden.

- Abkühlzeit: Genau wie beim Erhitzen muss auch das Abkühlen kontrolliert werden. Einige Öfen ermöglichen programmierte Abkühlraten, um einen Thermoschock beim Abkühlen zu verhindern und das Risiko von verzögerten Rissen zu minimieren.

Atmosphärenkontrolle: Die Rolle des Vakuums

Viele moderne Öfen arbeiten über einen erheblichen Teil des Zyklus unter Vakuum. Sie können präzise programmieren, wann die Vakuumpumpe eingeschaltet und wann sie freigegeben wird.

Der Zweck des Vakuums besteht darin, zwischen Porzellanpartikeln eingeschlossene Luft zu entfernen, bevor diese verschmelzen. Dies eliminiert Blasen, erhöht die Enddichte und -festigkeit der Restauration dramatisch und verbessert ihre optischen Eigenschaften und Transluzenz.

Verständnis der Kompromisse und häufigen Fehler

Obwohl voreingestellte Programme ein zuverlässiger Ausgangspunkt sind, ist das Verständnis der Konsequenzen falscher Parameter entscheidend für die Fehlerbehebung und kundenspezifische Arbeiten.

Das Risiko, den Zyklus zu überstürzen

Eine zu schnelle Aufheizrate oder eine zu kurze Trocknungszeit kann Zeit sparen, erhöht aber das Risiko von Rissen und inneren Hohlräumen durch eingeschlossenen Dampf und Thermoschock drastisch.

Falsche Temperatur oder Haltezeit

Unterbrennen (zu niedrige Temperatur oder zu kurze Haltezeit) führt zu unvollständigem Sintern. Die Restauration wird porös, schwach, opak und hat nicht den gewünschten Farbton.

Überbrennen (zu hohe Temperatur oder zu lange Haltezeit) führt dazu, dass die Keramik zu fließen beginnt (pyroplastisches Fließen). Dies führt zu einem Verlust der anatomischen Form, abgerundeten Rändern und einer unnatürlich glänzenden oder "glasigen" Oberfläche, der es an Textur mangelt.

Falsche Vakuumverwaltung

Wird das Vakuum zu früh im Zyklus freigegeben, bevor das Porzellan ausreichend verschmolzen ist, kann Luft wieder eindringen und Porosität verursachen. Brennen ohne Vakuum führt zu einer schwachen und trüben Restauration.

Ihr Brennprogramm optimieren

Verwenden Sie die Herstellerangaben für eine bestimmte Keramik als Ausgangsbasis, passen Sie diese aber basierend auf Ihren Beobachtungen und Zielen an.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Stellen Sie sicher, dass Ihr Programm einen ordnungsgemäßen Vakuumzyklus enthält, der während der Aufheiz- und Haltezeit aktiv ist und erst kurz vor Beginn der Abkühlung freigegeben wird.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Brüchen liegt: Priorisieren Sie eine konservative, langsamere Aufheizrate und sorgen Sie für eine ausreichende Vortrocknungszeit, insbesondere bei größeren oder dickeren Restaurationen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung präziser Ästhetik liegt: Achten Sie genau auf die Endtemperatur und die Haltezeit, da diese den größten Einfluss auf Oberflächentextur, Transluzenz und Vitalität haben.

Die Beherrschung dieser Parameter verwandelt den Ofen von einem einfachen Ofen in ein Präzisionsinstrument zur Herstellung außergewöhnlicher und dauerhafter Restaurationen.

Übersichtstabelle:

| Programmierbarer Parameter | Zweck | Auswirkung auf die Restauration |

|---|---|---|

| Temperaturkontrolle | Präzises Sintern zur Materialfusion erreichen | Gewährleistet Festigkeit, Dichte und korrekten Farbton |

| Vorheiz-/Trocknungszeit | Feuchtigkeit entfernen, um Rissbildung zu verhindern | Vermeidet interne Defekte wie Platzen oder Hohlräume |

| Aufheizrate | Temperaturanstieg steuern, um Thermoschock zu verhindern | Reduziert das Risiko von Brüchen und Spannungen |

| Haltezeit | Sintern bei hoher Temperatur ermöglichen | Erzeugt dichte, nicht-poröse Struktur |

| Abkühlzeit | Temperaturabnahme steuern, um verzögerte Rissbildung zu vermeiden | Erhält Integrität und Form |

| Atmosphärenkontrolle (Vakuum) | Luftblasen eliminieren für bessere optische Eigenschaften | Erhöht Transluzenz und Festigkeit |

Bereit, die Fähigkeiten Ihres Dentallabors mit Präzisions-Porzellanöfen zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen speziell für Dentallabore anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke tiefe Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Restaurationsanforderungen präzise zu erfüllen. Erzielen Sie überragende Ergebnisse in Bezug auf Festigkeit, Ästhetik und Effizienz – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Arbeitsablauf transformieren und makellose Dentalkeramiken liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor