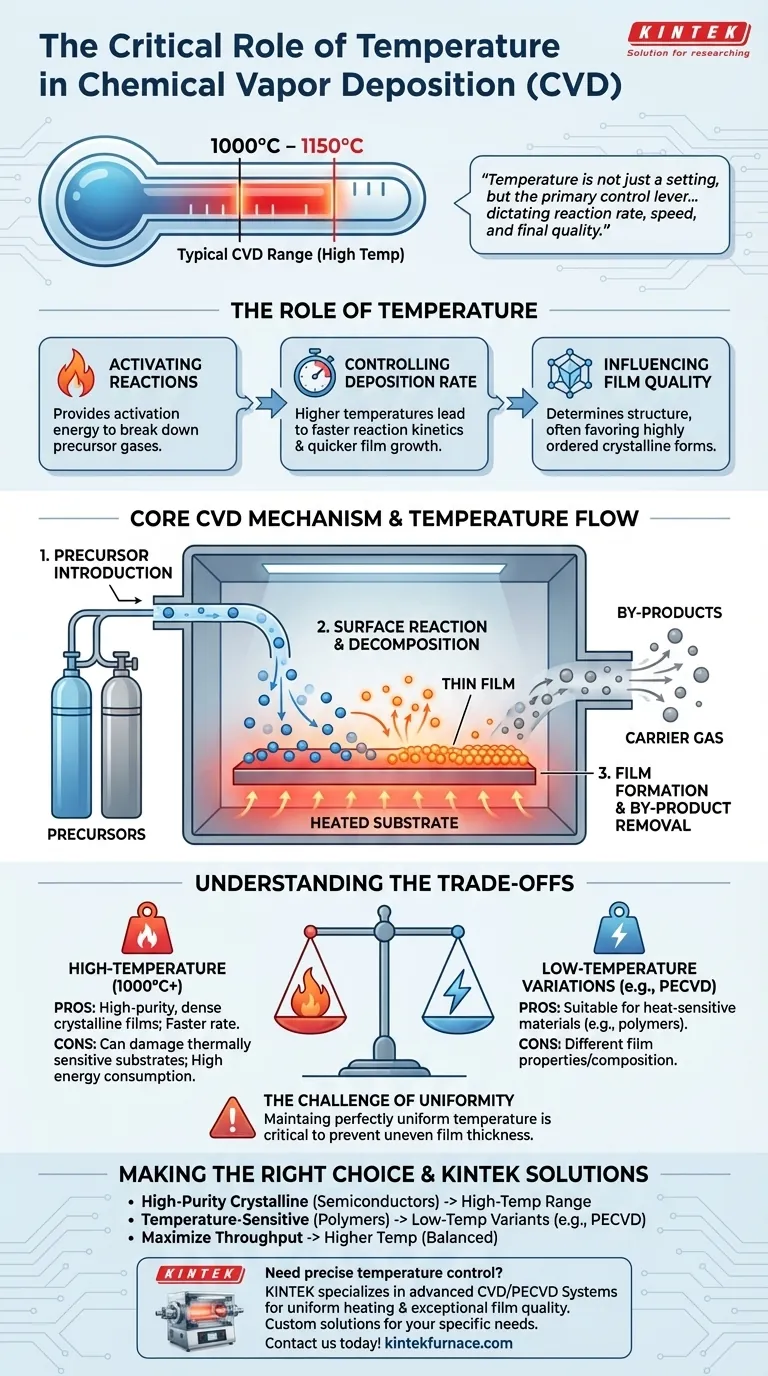

In einer typischen Anordnung arbeitet der Chemische Gasphasenabscheidungs-(CVD)-Prozess bei hohen Temperaturen, im Allgemeinen zwischen 1000 °C und 1150 °C. Diese thermische Energie ist unerlässlich, um die chemischen Reaktionen anzutreiben, die den gewünschten Dünnfilm auf einem Substrat bilden. Der Prozess wird in einer Inertgasatmosphäre, wie Argon, durchgeführt, um unerwünschte Nebenreaktionen zu verhindern.

Die spezifische Temperatur ist nicht nur eine Einstellung, sondern der primäre Steuerhebel in der CVD. Sie bestimmt direkt die Geschwindigkeit der chemischen Reaktionen, die Wachstumsgeschwindigkeit des Films sowie die endgültige Qualität und die strukturellen Eigenschaften des abgeschiedenen Materials.

Die Rolle der Temperatur im CVD-Prozess

Die Temperatur ist der kritischste Parameter in einem herkömmlichen CVD-System. Sie liefert die thermische Energie, die erforderlich ist, um gasförmige Chemikalien in einen festen Dünnfilm umzuwandeln.

Aktivierung der chemischen Reaktion

Die hohe Hitze in der Reaktionskammer liefert die Aktivierungsenergie, die benötigt wird, um die Vorläufergase zu zersetzen. Ohne ausreichende Temperatur würden die notwendigen chemischen Reaktionen nicht ablaufen und es käme zu keiner Abscheidung eines Films.

Steuerung der Abscheidungsrate

Generell führen höhere Temperaturen zu schnelleren Reaktionskinetiken. Dies resultiert in einer schnelleren Abscheidungsrate, was bedeutet, dass der Film schneller wächst. Umgekehrt verlangsamen niedrigere Temperaturen den Prozess, was manchmal genutzt werden kann, um eine präzisere Kontrolle über die Filmdicke zu erreichen.

Einfluss auf die Filmqualität

Die Temperatur beeinflusst nicht nur die Wachstumsgeschwindigkeit, sondern bestimmt auch die endgültige Struktur des Films. Höhere Temperaturen geben Atomen oft genügend Mobilität auf der Substratoberfläche, um sich in einer hochgeordneten, kristallinen Struktur anzuordnen, was für Anwendungen wie Halbleiter entscheidend ist.

Verständnis des grundlegenden CVD-Mechanismus

Der gesamte CVD-Prozess kann als drei grundlegende Schritte verstanden werden, die alle von den Bedingungen in der Reaktionskammer abhängen.

Schritt 1: Einbringung der Vorläufergase

Ein präzises Gemisch aus reaktiven Gasen, bekannt als Vorläufer (Precursors), wird in die Kammer eingeleitet. Diese Gase enthalten die Elemente, aus denen der endgültige Dünnfilm bestehen wird.

Schritt 2: Oberflächenreaktion und Zersetzung

Wenn die Vorläufergase mit dem beheizten Substrat in Kontakt kommen, bewirkt die thermische Energie deren Reaktion und Zersetzung. Diese chemische Umwandlung ist das Herzstück des CVD-Prozesses.

Schritt 3: Filmbildung und Entfernung von Nebenprodukten

Die Reaktion erzeugt ein festes Material, das sich Atom für Atom auf der Substratoberfläche abscheidet und einen gleichmäßigen Dünnfilm bildet. Gasförmige Nebenprodukte der Reaktion werden zusammen mit dem neutralen Trägergas aus der Kammer abgeführt.

Verständnis der Kompromisse

Die Wahl der Temperatur ist nicht willkürlich; sie erfordert eine kritische Balance zwischen Prozesseffizienz und Materialanforderungen. Die Wahl der falschen Temperatur kann zu schlechter Filmqualität oder sogar zur Beschädigung des Substrats führen.

Abscheidung bei hohen Temperaturen

Der Betrieb am oberen Ende des Temperaturbereichs (über 1000 °C) erzeugt im Allgemeinen hochreine, dichte, kristalline Filme mit schnellerer Geschwindigkeit. Diese Temperaturen können jedoch wärmeempfindliche Substrate beschädigen und verbrauchen erhebliche Energie.

Niedertemperaturvarianten

Obwohl die traditionelle CVD ein Hochtemperaturprozess ist, gibt es spezielle Varianten für hitzeempfindliche Materialien. Techniken wie die Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) verwenden ein elektrisches Feld, um die Vorläufergase anzuregen, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann. Der Kompromiss liegt oft in Unterschieden der Filmeigenschaften oder Zusammensetzung.

Die Herausforderung der Gleichmäßigkeit

Die Aufrechterhaltung einer perfekt gleichmäßigen Temperatur über das gesamte Substrat hinweg ist eine große technische Herausforderung. Temperaturunterschiede können dazu führen, dass der Film an heißeren Stellen dicker und an kälteren Stellen dünner wird, was die Qualität des Endprodukts beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Temperatur wird durch Ihr spezifisches Ziel und die Materialien, mit denen Sie arbeiten, bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochreinen kristallinen Filmen für Halbleiter liegt: Sie werden im traditionellen Hochtemperaturbereich (über 1000 °C) arbeiten, um die erforderliche Materialstruktur und Qualität zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten wie Polymeren liegt: Sie müssen eine Niedertemperatur-CVD-Variante verwenden, bei der die Energie durch eine andere Quelle als Wärme zugeführt wird, z. B. Plasma.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Fertigungsdurchsatzes liegt: Höhere Temperaturen sind im Allgemeinen für eine schnellere Abscheidung vorzuziehen, dies muss jedoch gegen die Energiekosten und die thermischen Grenzen Ihres Substrats abgewogen werden.

Letztendlich liegt die Beherrschung des CVD-Prozesses im Verständnis der Temperatur als grundlegendes Werkzeug zur Steuerung chemischer Reaktionen auf atomarer Ebene.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Typischer Temperaturbereich | 1000°C bis 1150°C |

| Hauptfunktion | Aktiviert Reaktionen, steuert die Abscheidungsrate, beeinflusst die Filmstruktur |

| Hochtemperatureffekte | Schnellere Abscheidung, hochreine kristalline Filme |

| Niedertemperaturoptionen | PECVD für hitzeempfindliche Substrate |

| Kritischer Faktor | Balanciert Effizienz und Materialanforderungen |

Benötigen Sie präzise Temperaturkontrolle für Ihre CVD-Prozesse? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, die für gleichmäßige Erhitzung und außergewöhnliche Filmqualität entwickelt wurden. Mit unserer starken F&E und unseren tiefgreifenden Anpassungsmöglichkeiten fertigen wir Systeme, die Ihren einzigartigen experimentellen Anforderungen entsprechen – sei es für Halbleiter, Polymere oder andere Materialien. Kontaktieren Sie uns noch heute, um die Leistung Ihres Labors mit zuverlässigen, effizienten Geräten zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen