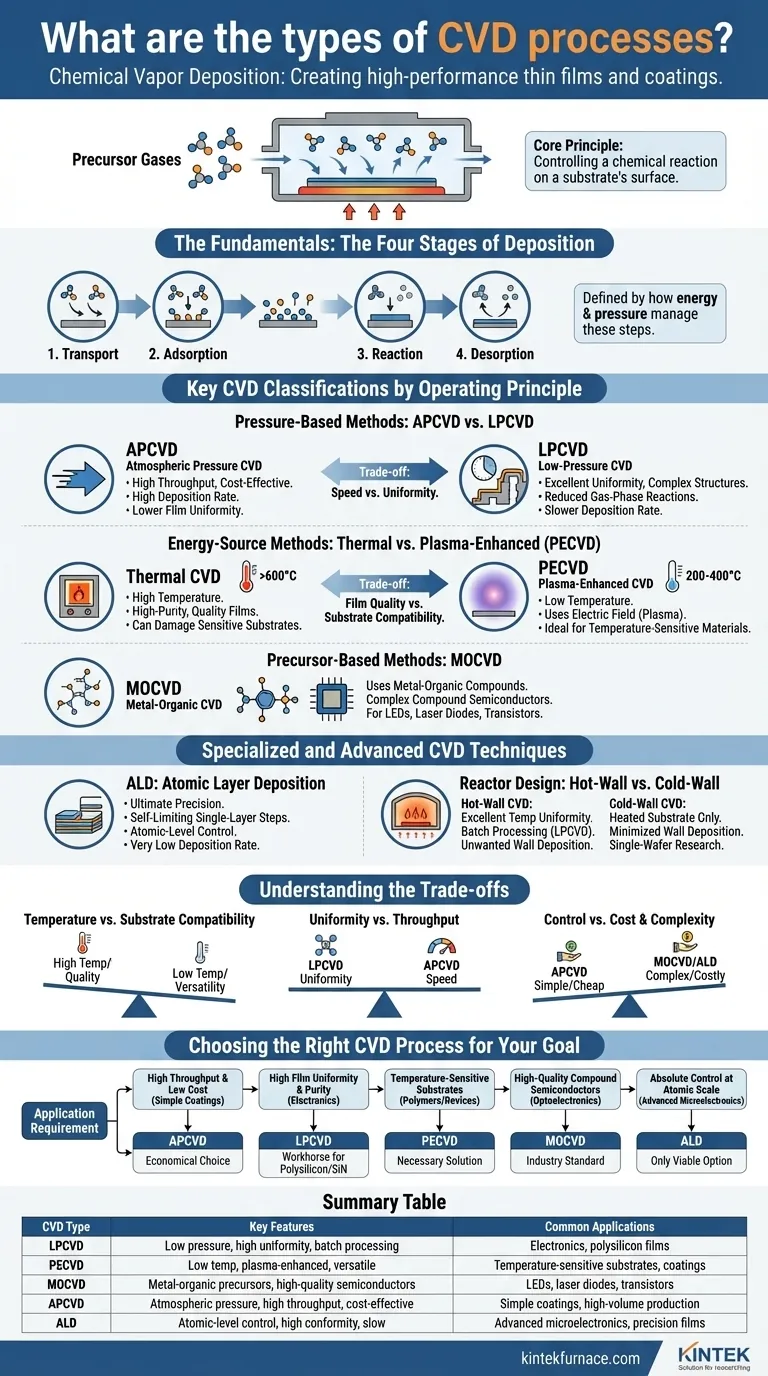

Im Kern ist die chemische Gasphasenabscheidung (CVD) eine Familie von Verfahren zur Herstellung hochleistungsfähiger Dünnschichten und Beschichtungen. Die vielen Arten von CVD unterscheiden sich hauptsächlich durch die zur Steuerung der chemischen Reaktion verwendete Energiequelle (Wärme, Plasma), den Betriebsdruck (atmosphärisch oder niedrig) und die verwendeten spezifischen chemischen Precursoren. Die gängigsten industriellen Varianten umfassen die Niederdruck-CVD (LPCVD), die Plasma-Enhanced CVD (PECVD) und die Metallorganische CVD (MOCVD).

Die grundlegende Herausforderung bei jedem Abscheidungsprozess ist die Kontrolle einer chemischen Reaktion auf der Substratoberfläche. Die verschiedenen Arten von CVD sind keine konkurrierenden Technologien, sondern vielmehr ein Werkzeugkasten spezialisierter Lösungen, die jeweils optimiert sind, um die Kompromisse zwischen Abscheidungstemperatur, Filmqualität, Kosten und Materialverträglichkeit zu bewältigen.

Die Grundlagen: Was definiert einen CVD-Prozess?

Alle CVD-Prozesse teilen eine gemeinsame Abfolge von Ereignissen, um eine Schicht Schicht für Schicht aufzubauen. Das Verständnis dieser Grundlage ist entscheidend, um die verschiedenen Techniken zu unterscheiden.

Die vier Phasen der Abscheidung

- Transport: Precursor-Gase werden in eine Reaktionskammer eingeführt und diffundieren zum Substrat.

- Adsorption: Die Precursor-Gasmoleküle haften an der Oberfläche des Substrats.

- Reaktion: Auf der erhitzten Oberfläche unterliegen die adsorbierten Moleküle einer chemischen Reaktion, wodurch der gewünschte feste Film und gasförmige Nebenprodukte entstehen.

- Desorption: Die gasförmigen Nebenprodukte lösen sich von der Oberfläche und werden aus der Kammer abgeführt.

Die "Art" der CVD wird dadurch definiert, wie sie diesen vierstufigen Prozess verwaltet und mit Energie versorgt.

Schlüssel-CVD-Klassifikationen nach Funktionsprinzip

Die primären Methoden zur Klassifizierung von CVD-Prozessen drehen sich um Druck, die verwendete Energiequelle und die Art der chemischen Precursoren.

Druckbasierte Methoden: APCVD vs. LPCVD

Der Druck beeinflusst direkt die Geschwindigkeit und Qualität der Abscheidung.

- Atmosphärischer Druck CVD (APCVD): Dieser Prozess wird bei normalem atmosphärischem Druck betrieben. Er ermöglicht sehr hohe Abscheidungsraten und einen hohen Durchsatz, was ihn kosteneffizient macht. Allerdings können die Gasflussdynamiken bei diesem Druck zu einer geringeren Filmgleichmäßigkeit führen.

- Niederdruck-CVD (LPCVD): Durch den Betrieb in einem Teilvakuum reduziert LPCVD gasphasenreaktionen erheblich. Dies ermöglicht es Precursor-Molekülen, das Substrat gleichmäßiger zu bedecken, was zu einer exzellenten Filmgleichmäßigkeit und der Fähigkeit führt, komplexe, dreidimensionale Strukturen zu beschichten. Der Kompromiss ist eine im Allgemeinen langsamere Abscheidungsrate.

Energiequellenmethoden: Thermische vs. Plasma-Enhanced (PECVD)

Die dem System zugeführte Energie bestimmt die für die Reaktion erforderliche Temperatur.

- Thermische CVD: Dies ist die traditionellste Form, bei der das Substrat auf hohe Temperaturen (oft >600°C) erhitzt wird, um die für das Aufbrechen chemischer Bindungen erforderliche Wärmeenergie bereitzustellen. Sie erzeugt sehr reine, qualitativ hochwertige Filme. Ihre größte Einschränkung ist, dass die hohen Temperaturen viele Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen können.

- Plasma-Enhanced CVD (PECVD): Diese Technik verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen. Die hochenergetischen Elektronen im Plasma zerlegen Precursor-Gase bei viel niedrigeren Temperaturen (typischerweise 200-400°C). Dies macht PECVD unerlässlich für die Abscheidung von Filmen auf temperaturempfindlichen Materialien.

Precursor-basierte Methoden: MOCVD

Manchmal wird der Prozess durch die beteiligte einzigartige Chemie definiert.

- Metallorganische CVD (MOCVD): Dieser hochflexible Prozess verwendet metallorganische Verbindungen als Precursoren. MOCVD ist der Eckpfeiler für die Herstellung komplexer Verbindungshalbleiter, die für Hochleistungsanwendungen wie LEDs, Laserdioden und Hochfrequenztransistoren entscheidend sind.

Spezialisierte und fortgeschrittene CVD-Techniken

Neben den primären Klassifikationen existieren mehrere andere wichtige Varianten für spezifische Ziele.

Atomlagenabscheidung (ALD): Ultimative Präzision

ALD kann als fortgeschrittene Unterklasse der CVD betrachtet werden. Sie trennt die chemische Reaktion in eine Abfolge selbstlimitierender, einschichtiger Schritte. Dies bietet eine unübertroffene, atomare Kontrolle über Filmdicke und Konformität, jedoch auf Kosten einer sehr geringen Abscheidungsrate.

Reaktordesign: Hot-Wall vs. Cold-Wall

Das thermische Design des Reaktors definiert ebenfalls den Prozess.

- Hot-Wall CVD: Die gesamte Kammer, einschließlich der Wände und des Substrats, wird beheizt. Dies fördert eine exzellente Temperaturgleichmäßigkeit über viele Substrate gleichzeitig, was sie ideal für die Batch-Verarbeitung mit LPCVD macht. Der Nachteil ist die unerwünschte Filmabscheidung an den Kammerwänden, die häufige Reinigung erfordert.

- Cold-Wall CVD: Nur das Substrat (und seine Halterung) wird direkt beheizt, während die Kammerwände kühl bleiben. Dies minimiert unerwünschte Wandabscheidungen und ist üblich in Einzelwafer-Forschung und MOCVD-Systemen.

Nischenanwendungen: Heißdraht-CVD (HFCVD)

Diese Methode verwendet einen beheizten Draht (Filament), um Precursor-Gase thermisch zu zersetzen. Ihre primäre Anwendung ist die Synthese von hochwertigen polykristallinen Diamantfilmen.

Die Kompromisse verstehen

Die Wahl eines CVD-Prozesses ist eine technische Entscheidung, die auf dem Ausgleich konkurrierender Prioritäten beruht. Es gibt keine "beste" Methode.

Temperatur vs. Substratverträglichkeit

Hochtemperaturprozesse wie die thermische CVD erzeugen eine ausgezeichnete kristalline Qualität, sind aber mit vielen Materialien inkompatibel. Die Niedertemperatur-PECVD bietet Vielseitigkeit für empfindliche Substrate, kann aber zu Filmen mit unterschiedlichen Eigenschaften führen (z.B. höherer Wasserstoffgehalt).

Gleichmäßigkeit vs. Durchsatz

LPCVD liefert überlegene Gleichmäßigkeit und die Fähigkeit, viele Substrate in einem Batch zu beschichten, aber der Prozess ist relativ langsam. APCVD ist viel schneller und einfacher, hat aber Schwierigkeiten, das gleiche Maß an Filmkonsistenz zu erreichen.

Kontrolle vs. Kosten & Komplexität

Einfache APCVD-Systeme sind relativ kostengünstig. Im Gegensatz dazu sind MOCVD- und ALD-Systeme hochkomplex und teuer, bieten aber ein Maß an chemischer und Dickenkontrolle, das mit anderen Methoden unerreichbar ist.

Auswahl des richtigen CVD-Prozesses für Ihr Ziel

Die primäre Anforderung Ihrer Anwendung sollte Ihre Auswahl leiten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigen Kosten für einfache Beschichtungen liegt: APCVD ist oft die wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf hoher Filmgleichmäßigkeit und Reinheit für die Elektronik liegt: LPCVD ist das klassische Arbeitspferd für Materialien wie Polysilizium und Siliziumnitrid.

- Wenn Sie auf temperaturempfindlichen Substraten wie Polymeren oder vorgefertigten Geräten abscheiden: PECVD ist die notwendige Lösung.

- Wenn Sie hochwertige Verbindungshalbleiter für die Optoelektronik züchten müssen: MOCVD ist die Industriestandardtechnologie.

- Wenn Ihr Ziel die absolute Kontrolle über die Filmdicke auf atomarer Ebene für fortgeschrittene Mikroelektronik ist: ALD ist die einzig praktikable Option, trotz ihrer langsamen Geschwindigkeit.

Indem Sie diese Kernprinzipien und Kompromisse verstehen, können Sie die Abscheidungstechnik, die perfekt zu Ihren technischen und wirtschaftlichen Zielen passt, sicher auswählen.

Zusammenfassungstabelle:

| CVD-Typ | Hauptmerkmale | Gängige Anwendungen |

|---|---|---|

| LPCVD | Niederdruck, hohe Gleichmäßigkeit, Batch-Verarbeitung | Elektronik, Polysiliziumfilme |

| PECVD | Niedrige Temperatur, Plasma-Enhanced, vielseitig | Temperaturempfindliche Substrate, Beschichtungen |

| MOCVD | Metallorganische Precursoren, hochwertige Halbleiter | LEDs, Laserdioden, Transistoren |

| APCVD | Atmosphärischer Druck, hoher Durchsatz, kostengünstig | Einfache Beschichtungen, Großserienproduktion |

| ALD | Atomare Kontrolle, hohe Konformität, langsame Abscheidung | Fortgeschrittene Mikroelektronik, Präzisionsfilme |

Benötigen Sie eine individuelle CVD-Lösung? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, anzubieten. Unsere starke, tiefgehende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um Ihre Dünnschichtabscheidungsprozesse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision