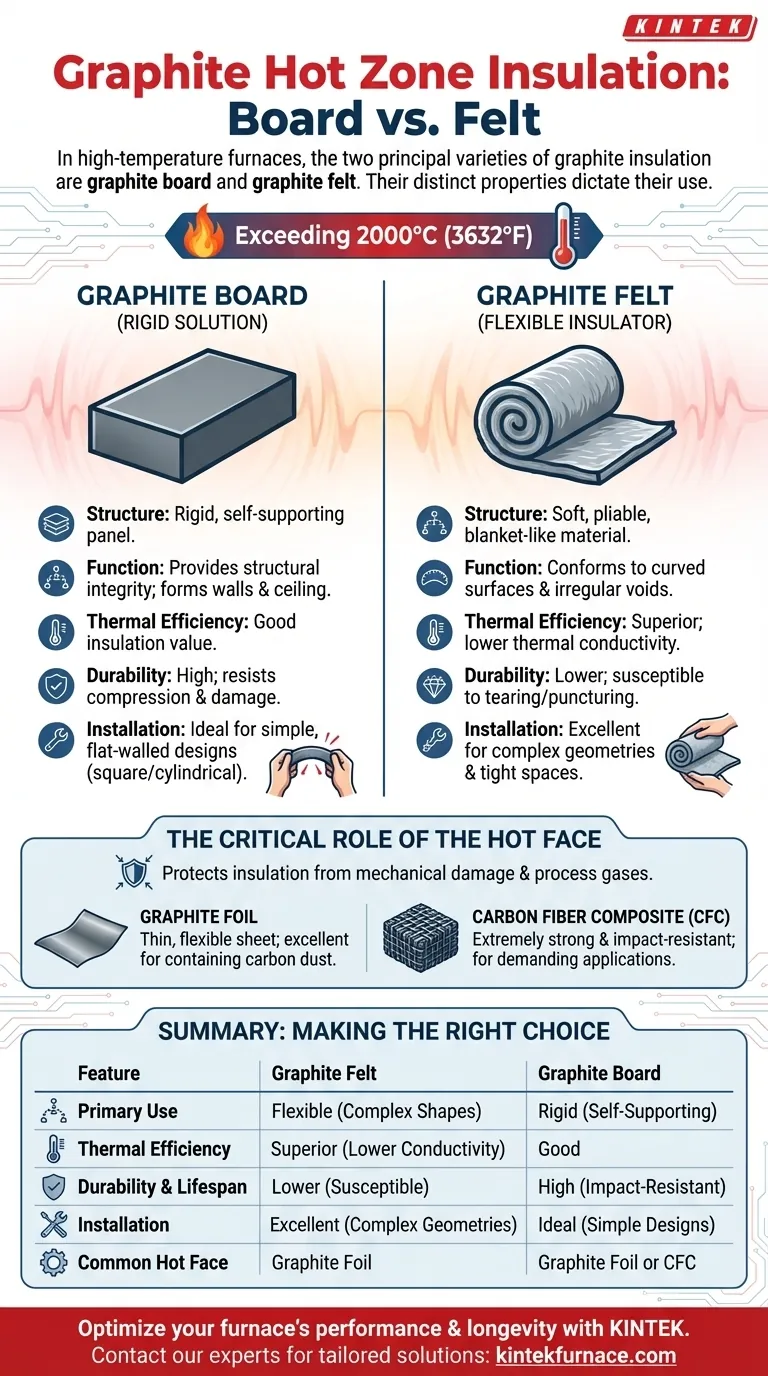

Bei Hochtemperaturanwendungen in Öfen sind die beiden Hauptvarianten der Graphitisolierung Graphitplatte und Graphitfilz. Beide Materialien sind für den Einsatz in extremen thermischen Umgebungen konzipiert, aber ihre unterschiedlichen physikalischen Formen und Eigenschaften machen sie für verschiedene strukturelle und isolierende Anforderungen innerhalb der Heißzone eines Ofens geeignet.

Die Entscheidung zwischen Graphitplatte und Filz ist eine kritische technische Wahl, die strukturelle Steifigkeit gegen thermische Leistung abwägt. Starre Platten bieten Haltbarkeit und Selbsttragfähigkeit, während flexibler Filz eine überlegene Isolierung bietet, insbesondere bei komplexen oder kompakten Konstruktionen.

Die Kernfunktion verstehen

Eine Heißzone ist das Herzstück eines Vakuum- oder Inertgasofens, in dem sich die Heizelemente und die Last befinden. Die Aufgabe der Isolierung besteht darin, diese intensive Hitze zurückzuhalten, eine gleichmäßige Temperatur zu gewährleisten und das Ofengefäß vor thermischen Schäden zu schützen.

Warum Graphit?

Graphit wird aufgrund seiner einzigartigen Eigenschaften für Hochtemperaturisolierung verwendet. Es besitzt eine außergewöhnliche thermische Stabilität und behält seine Integrität bei Temperaturen über 2000 °C (3632 °F) in einer nicht-oxidierenden Umgebung bei.

Im Vakuum, wo Konvektion eliminiert wird, macht die geringe Wärmeleitfähigkeit von Graphit es zu einem hervorragenden Isolator. Es wirkt hauptsächlich, indem es die Wärmestrahlung zurück in die Heißzone reflektiert.

Die zwei Isolationsarten im Detail

Obwohl beide aus verarbeitetem Graphitfasermaterial bestehen, bestimmt ihre endgültige Form ihren primären Anwendungsfall.

Graphitfilz: Der flexible Isolator

Graphitfilz ist ein weiches, biegsames, deckenartiges Material. Es wird hergestellt, indem ein Basismaterial, typischerweise Rayon oder Polyacrylnitril (PAN), karbonisiert und dann graphitiert wird.

Diese Flexibilität ist sein Hauptvorteil, da es sich perfekt an gekrümmte Oberflächen anpassen und unregelmäßige Hohlräume ausfüllen kann. Seine geringe Dichte und faserige Struktur minimieren die Wärmeübertragung hervorragend und verleihen ihm im Vergleich zu einer Platte gleicher Dicke einen überlegenen Isolationswert (R-Wert).

Graphitplatte: Die starre Lösung

Graphitplatte ist eine starre, selbsttragende Platte. Sie wird hergestellt, indem entweder kohlenstoffgebundene Fasern zu einem Block geformt und graphitiert werden oder indem Filzschichten mit einem kohlenstoffhaltigen Bindemittel laminiert werden, das dann ausgehärtet und graphitiert wird.

Ihre Steifigkeit sorgt für strukturelle Integrität und ermöglicht es ihr, die Wände und die Decke der Heißzone zu bilden, ohne dass ein komplexer Metallstützrahmen erforderlich ist. Dies vereinfacht die Konstruktion und Montage der Heißzone erheblich.

Die entscheidende Rolle der Heißfläche (Hot Face)

Sowohl Filz als auch Platte sind porös und relativ zerbrechlich. Um sie vor mechanischer Beschädigung und Erosion durch Prozessgase mit hoher Geschwindigkeit zu schützen, wird auf der Innenfläche eine schützende „Heißfläche“ installiert.

Gängige Heißflächenmaterialien

Die erwähnten Referenzmaterialien, Graphitfolie und Kohlenstofffaserverbundwerkstoff (CFC), sind Industriestandards.

Graphitfolie ist eine dünne, flexible Platte aus reinem Graphit. Sie eignet sich hervorragend zur Eindämmung von Graphitstaub und zum Schutz der darunter liegenden Isolierung vor direkter Strahlung und Gasströmung.

CFC, auch bekannt als Carbon-Carbon, ist ein extrem starkes und stoßfestes Material. Es wird in den anspruchsvollsten Anwendungen eingesetzt, bei denen die Gefahr eines Kontakts mit der Last während des Lade- und Entladevorgangs besteht.

Die Abwägungen verstehen: Platte vs. Filz

Die Wahl des richtigen Materials erfordert ein klares Verständnis der betrieblichen Prioritäten.

Thermische Effizienz

Für reine Isolationsleistung ist Filz überlegen. Seine weniger dichte, faserigere Struktur bietet einen verschlungenen Weg für die Wärme und führt zu einer geringeren Wärmeleitfähigkeit.

Haltbarkeit und Lebensdauer

Platte ist deutlich haltbarer. Ihre starre Struktur widersteht Kompression und Beschädigung. In Kombination mit einer CFC-Heißfläche bietet eine plattenbasierte Heißzone die längste Betriebslebensdauer und ist weitaus widerstandsfähiger gegen versehentliche Stöße. Filz ist anfälliger für Risse oder Durchstiche.

Installation und Design

Filz glänzt bei komplexen Geometrien. Es lässt sich leicht um Heizelemente, Stromdurchführungen und Sichtfenster schneiden und anpassen. Platte ist ideal für einfache, flachwandige Konstruktionen wie quadratische oder zylindrische Heißzonen, bei denen ihre selbsttragende Natur die Konstruktion vereinfacht.

Staub und Kontamination

Filz kann im Laufe der Zeit mehr Fasern abgeben, was bei hochreinen Anwendungen ein Problem darstellen kann. Eine korrekt installierte Heißfläche, wie Graphitfolie, mildert dieses Problem bei beiden Materialien wirksam ab.

Die richtige Wahl für Ihre Anwendung treffen

Die spezifische Funktion und die Betriebsbedingungen Ihres Ofens bestimmen das optimale Isolationspaket.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz oder der Isolierung einer komplexen Form liegt: Graphitfilz ist aufgrund seiner Flexibilität und geringeren Wärmeleitfähigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit, langer Lebensdauer und vereinfachter Konstruktion liegt: Starre Graphitplatten, insbesondere geschützt durch eine CFC-Heißfläche, bieten die robusteste und am einfachsten zu montierende Lösung.

- Wenn Sie Kosten gegen Leistung in einem Standardofen abwägen: Eine Heißzone aus Graphitplatten mit einer einfachen Graphitfolien-Heißfläche stellt oft den besten Gesamtwert dar.

Letztendlich ermöglicht Ihnen das Verständnis der unterschiedlichen Vorteile jedes Materials, eine Heißzone zu konstruieren, die sowohl effizient als auch widerstandsfähig für ihre beabsichtigte Aufgabe ist.

Zusammenfassungstabelle:

| Merkmal | Graphitfilz | Graphitplatte |

|---|---|---|

| Hauptverwendung | Flexible Isolierung für komplexe Formen | Starre, selbsttragende Struktur |

| Thermische Effizienz | Überlegen (Geringere Wärmeleitfähigkeit) | Gut |

| Haltbarkeit & Lebensdauer | Geringer (Anfällig für Beschädigungen) | Hoch (Stoßfest, besonders mit CFC-Fläche) |

| Installation | Ausgezeichnet für komplexe Geometrien | Ideal für einfache, flachwandige Designs |

| Übliche Heißfläche | Graphitfolie | Graphitfolie oder Kohlenstofffaserverbundwerkstoff (CFC) |

Optimieren Sie die Leistung und Langlebigkeit Ihres Ofens mit der richtigen Graphitisolierungslösung.

Bei KINTEK nutzen wir unsere tiefgreifende Expertise in Hochtemperaturmaterialien und unsere eigene Fertigung, um fortschrittliche, kundenspezifische Ofenlösungen anzubieten. Ob Ihr Schwerpunkt auf maximaler thermischer Effizienz mit Graphitfilz oder überlegener Haltbarkeit mit starrer Platte liegt, unser Team hilft Ihnen bei der Entwicklung der perfekten Heißzone für Ihre spezifische Anwendung, einschließlich Muffel-, Rohr-, Vakuum- und CVD/PECVD-Systemen.

Kontaktieren Sie noch heute unsere Experten für eine Beratung, um Ihre Anforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten, die die Fähigkeiten Ihres Labors verbessert.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz