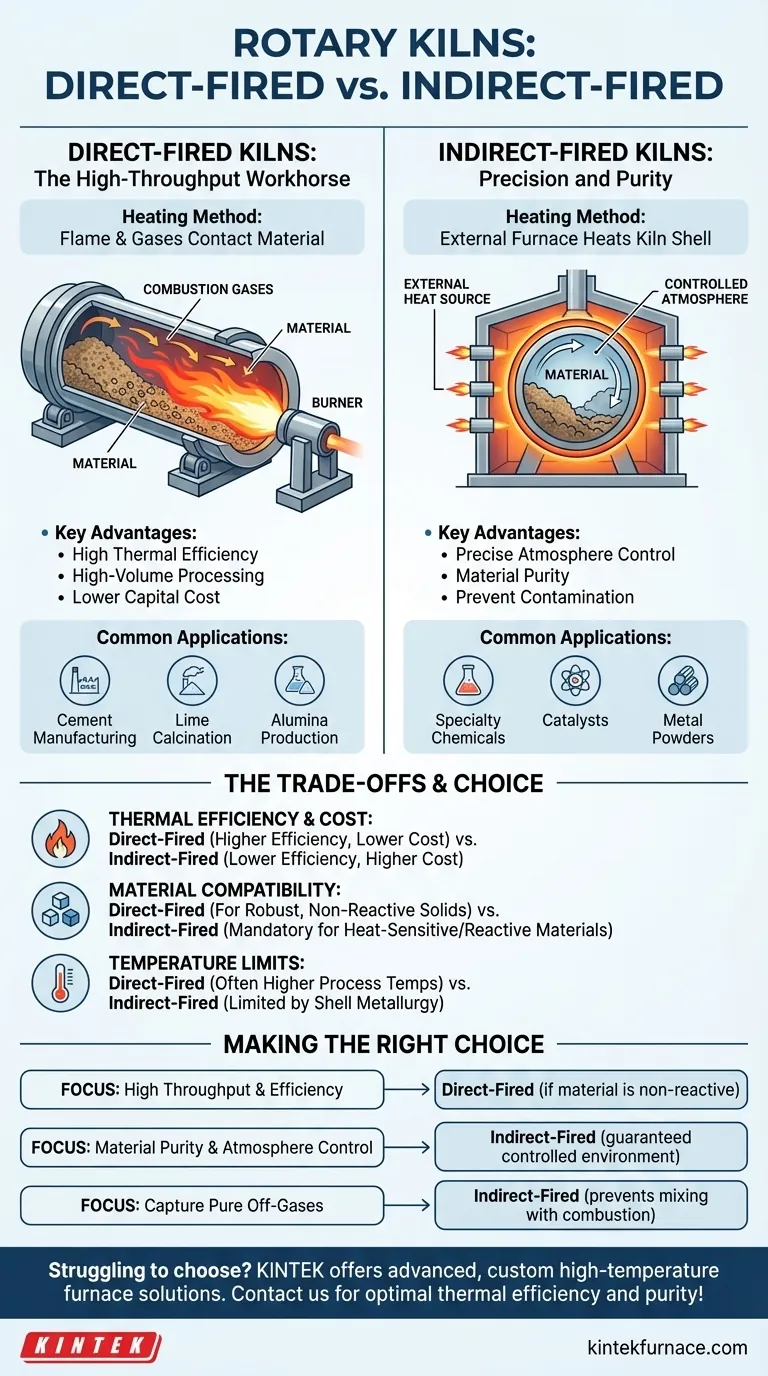

Die zwei primären Typen von Drehrohröfen werden nach ihrer Heizmethode klassifiziert: direkt beheizt und indirekt beheizt. Bei einem direkt beheizten Ofen sind Flamme und Verbrennungsgase in direktem Kontakt mit dem zu verarbeitenden Material. Bei einem indirekt beheizten Ofen erwärmt ein externer Ofen die Ofenschale, und diese Wärme wird durch die Wand auf das Material im Inneren übertragen, das niemals die Verbrennungsgase berührt.

Die Wahl zwischen direkter und indirekter Beheizung ist keine Präferenzfrage; sie wird durch die chemische Beschaffenheit Ihres Materials bestimmt. Die zentrale Frage ist, ob das Material den direkten Kontakt mit Verbrennungsnebenprodukten tolerieren kann oder ob es die kontrollierte, reine Umgebung erfordert, die nur indirekte Beheizung bieten kann.

Direkt beheizte Öfen: Das Hochdurchsatz-Arbeitspferd

Ein direkt beheizter Ofen ist die gebräuchlichste Konfiguration, geschätzt für seine thermische Effizienz und die Fähigkeit, große Materialmengen bei hohen Temperaturen zu verarbeiten.

Das Prinzip des direkten Kontakts

Bei diesem Design feuert ein Brenner eine Flamme direkt in die Ofentrommel, entweder am Auslassende (Gegenstrom) oder am Einlassende (Gleichstrom). Die heißen Verbrennungsgase strömen durch die gesamte Länge des Ofens, vermischen sich mit dem Material und übertragen die Wärme direkt darauf.

Diese Methode ist äußerst effektiv für die schnelle und effiziente Energieübertragung.

Hauptvorteil: Thermische Effizienz

Da die Wärme direkt im Verarbeitungsraum erzeugt und freigesetzt wird, geht nur sehr wenig Energie verloren. Dies macht direkt beheizte Öfen zur energieeffizientesten Option zum Erreichen und Halten hoher Prozesstemperaturen.

Häufige Anwendungen

Direkt beheizte Öfen werden für robuste, nicht-reaktive Schüttgüter eingesetzt. Sie sind der Industriestandard für Prozesse wie die Zementherstellung, die Kalkkalzinierung und die Aluminiumoxidproduktion, wo das Material durch die chemische Zusammensetzung des Rauchgases nicht negativ beeinflusst wird.

Indirekt beheizte Öfen: Präzision und Reinheit

Indirekt beheizte Öfen, manchmal auch Kalzinatoren genannt, sind spezielle Werkzeuge für Prozesse, bei denen Materialreinheit und Atmosphäre Kontrolle von größter Bedeutung sind.

Das Prinzip der externen Beheizung

Die Drehtrommel ist in einem stationären Ofen eingeschlossen oder mit einem externen Heizmantel ausgestattet. Brenner erwärmen die Außenseite der Trommelwand, und diese Wärme leitet durch die Metallwand zum Material, das sich im Inneren bewegt.

Dieses Design schafft eine vollständige Trennung zwischen der Heizquelle und dem Prozessmaterial.

Der entscheidende Vorteil: Atmosphärenkontrolle

Da das Material in einer geschlossenen Umgebung ist, kann die interne Atmosphäre präzise gesteuert werden. Sie kann inert (z.B. Stickstoff), reduzierend (z.B. Wasserstoff) oder oxidierend (z.B. Sauerstoff) sein, wodurch unerwünschte chemische Reaktionen, Kontamination oder Oxidation des Endprodukts verhindert werden.

Häufige Anwendungen

Indirekte Öfen sind unerlässlich für die Verarbeitung wärmeempfindlicher Spezialchemikalien, Katalysatoren und bestimmter Metallpulver. Sie werden auch verwendet, wenn vom Material selbst freigesetzte Abgase in reiner Form, ohne Vermischung mit Verbrennungsgasen, aufgefangen werden müssen.

Die Kompromisse verstehen: Effizienz vs. Reinheit

Die Wahl des richtigen Ofentyps erfordert ein Gleichgewicht zwischen Prozesszielen und physikalischen sowie finanziellen Einschränkungen.

Thermische Effizienz und Kosten

Direkt beheizte Öfen sind thermisch effizienter und haben in der Regel geringere Investitionskosten für einen gegebenen Durchsatz. Indirekte Öfen verlieren etwas Wärme vom externen Ofen an die Umgebung und haben eine höhere Konstruktionskomplexität, was sie teurer macht.

Materialverträglichkeit

Dies ist der kritischste Faktor. Wenn Ihr Material bei hohen Temperaturen mit Sauerstoff, Kohlendioxid oder Wasserdampf reagiert, ist ein direkt beheizter Ofen keine praktikable Option. Ein indirekt beheizter Ofen ist in diesen Fällen zwingend erforderlich, um die Produktintegrität zu schützen.

Temperatur- und mechanische Grenzen

Indirekte Öfen haben eine obere Temperaturgrenze, die durch die metallurgischen Eigenschaften der rotierenden Schale bestimmt wird, welche sowohl der hohen Hitze als auch den mechanischen Belastungen standhalten muss. Direkt beheizte Öfen können oft höhere Prozesstemperaturen erreichen, da die Schale nicht der primäre Wärmeübertragungspunkt ist.

Die richtige Wahl für Ihren Prozess treffen

Ihr Material und Ihre Prozessziele bestimmen die richtige Ofentechnologie.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und thermischer Effizienz liegt: Ein direkt beheizter Ofen ist die Standardwahl, vorausgesetzt, Ihr Material reagiert nicht mit Rauchgas.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Atmosphärenkontrolle liegt: Ein indirekt beheizter Ofen ist die einzige Option, um eine kontrollierte, kontaminationsfreie Umgebung zu gewährleisten.

- Wenn Sie reine Abgase aus Ihrem Material auffangen müssen: Ein indirekt beheizter Ofen ist notwendig, um eine Vermischung des Prozessgases mit Verbrennungsprodukten zu verhindern.

Das Verständnis dieses grundlegenden Unterschieds in den Heizmethoden ist der erste Schritt zur Spezifikation der richtigen Ausrüstung, um Ihre Prozessziele zu erreichen.

Zusammenfassungstabelle:

| Ofentyp | Heizmethode | Hauptvorteile | Häufige Anwendungen |

|---|---|---|---|

| Direkt beheizt | Flamme und Gase direkter Kontakt mit Material | Hohe thermische Effizienz, geringere Kosten, hoher Durchsatz | Zement, Kalkkalzinierung, Aluminiumoxidproduktion |

| Indirekt beheizt | Externer Ofen heizt Ofenschale | Präzise Atmosphärenkontrolle, Materialreinheit, keine Kontamination | Spezialchemikalien, Katalysatoren, Metallpulver |

Fällt es Ihnen schwer, den richtigen Drehrohrofen für Ihre Materialverarbeitungsanforderungen zu wählen? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Drehrohröfen, anzubieten. Unsere Expertise gewährleistet optimale thermische Effizienz und Reinheit für Ihre spezifischen Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesseffizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung