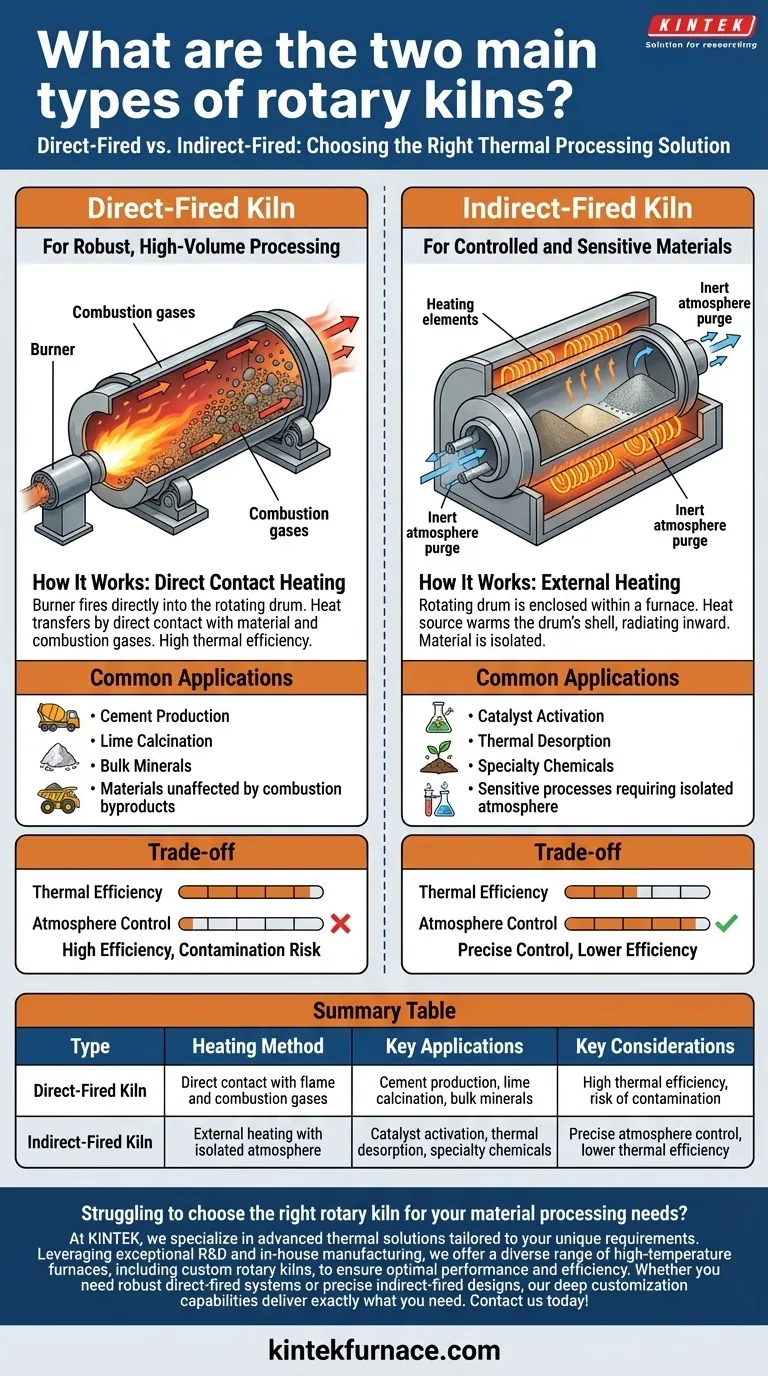

Im Grunde lassen sich Drehrohöfen in zwei Hauptkategorien einteilen: direkt befeuert und indirekt befeuert. Der grundlegende Unterschied liegt darin, wie die Wärme in das zu verarbeitende Material eingebracht wird. Bei einem direkt befeuerten Ofen kommt das Material in direkten Kontakt mit der Flamme und den Verbrennungsgasen, während ein indirekt befeuerter Ofen das Material erwärmt, indem er die Außenseite der rotierenden Trommel erhitzt und so die Prozessatmosphäre getrennt und kontrolliert hält.

Die Entscheidung zwischen einem direkt und einem indirekt befeuerten Ofen hängt nicht davon ab, welcher „besser“ ist, sondern welcher für Ihr Material geeignet ist. Die zentrale Frage ist, ob das Material direkten Kontakt mit Verbrennungsprodukten verträgt oder ob es eine streng kontrollierte, isolierte Atmosphäre erfordert.

Der direkt befeuerte Ofen: Für robuste Hochdurchsatzprozesse

Ein direkt befeuerter Ofen ist das Arbeitstier der Schwerindustrie, konzipiert für maximale Wärmeübertragung und hohen Durchsatz.

Funktionsweise: Direkte Kontaktbeheizung

Bei dieser Bauweise feuert ein Brenner direkt in die rotierende Trommel. Die heißen Verbrennungsgase strömen durch den Ofen und übertragen die Wärme, indem sie direkten Kontakt mit dem Materialbett haben, während es trudelt.

Diese Methode ist äußerst effizient, da die Wärmeübertragung unmittelbar und über die gesamte Länge des Ofens erfolgt.

Häufige Anwendungen

Direkt befeuerte Öfen werden eingesetzt, wenn das Prozessmaterial robust ist und von den chemischen Nebenprodukten der Verbrennung nicht beeinflusst wird.

Klassische Beispiele sind die Herstellung von Zement, die Kalzinierung von Kalk und die Verarbeitung verschiedener Schüttgutmineralien, bei denen geringfügige atmosphärische Schwankungen keine Rolle spielen.

Der indirekt befeuerte Ofen: Für kontrollierte und empfindliche Materialien

Ein indirekt befeuerter Ofen, oft als Kalzinierer bezeichnet, bietet eine hochkontrollierte Umgebung für Materialien, die keiner direkten Flamme oder Verbrennungsgasen ausgesetzt werden dürfen.

Funktionsweise: Externe Beheizung

Hier ist die rotierende Trommel in einem Ofen eingeschlossen oder mit Heizelementen ausgekleidet. Die Wärmequelle erwärmt die Außenseite der Trommelwand, und diese Wärme strahlt nach innen auf das Material ab.

Diese Bauweise isoliert das Material vollständig von der Wärmequelle und ermöglicht eine präzise Kontrolle der Innenatmosphäre. Sie kann mit Inertgasen gespült, mit einer reduzierenden Atmosphäre betrieben oder sogar unter Vakuum gehalten werden.

Häufige Anwendungen

Diese Methode ist für empfindliche Prozesse unerlässlich. Dazu gehören die Aktivierung von Katalysatoren, die thermische Desorption zur Entfernung von Bodenkontaminanten, die Aufbereitung von Phosphaterzen und die Verarbeitung von Spezialchemikalien oder Kunststoffen, die durch direkte Befeuerung beschädigt oder verunreinigt werden könnten.

Verständnis des zentralen Kompromisses: Atmosphärenkontrolle vs. thermische Effizienz

Die Wahl des richtigen Ofens erfordert das Verständnis des grundlegenden Kompromisses zwischen diesen beiden Bauweisen.

Die Effizienz der direkten Befeuerung

Direkt befeuerte Öfen sind thermisch effizienter. Indem die Wärmequelle direkt an das Material herangeführt wird, geht weniger Energie an die Umgebung verloren. Dies führt in der Regel zu geringeren Betriebskosten und höheren Verarbeitungsmengen.

Das Risiko liegt jedoch in möglicher Produktkontamination oder unerwünschten Nebenreaktionen, die durch die Einwirkung von Verbrennungsgasen entstehen.

Die Präzision der indirekten Befeuerung

Indirekt befeuerte Öfen bieten eine unübertroffene Prozesskontrolle. Da die Innenatmosphäre von der Verbrennungsumgebung getrennt ist, können Sie die exakten Bedingungen schaffen, die für eine bestimmte chemische Reaktion oder Phasenänderung erforderlich sind, ohne Kontaminationsrisiko.

Diese Kontrolle geht zu Lasten der thermischen Effizienz. Das Erhitzen der Hülle und das Abstrahlen dieser Wärme nach innen ist eine weniger direkte und daher weniger effiziente Methode der Energieübertragung. Dies bedeutet oft höhere Investitions- und Betriebskosten bei gleichem Durchsatz.

Anwendung auf Ihr Projekt

Ihr Material und Ihre Prozessziele bestimmen die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion inerter Materialien wie Zement oder Mineralien liegt: Ein direkt befeuerter Ofen ist aufgrund seiner überlegenen thermischen Effizienz und seines Durchsatzes der Standard.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt, die eine bestimmte Atmosphäre erfordern oder nicht kontaminiert werden dürfen: Ein indirekt befeuerter Ofen ist aufgrund seiner präzisen Prozesskontrolle die einzig gangbare Option.

- Wenn Ihr Hauptaugenmerk auf der thermischen Desorption oder der Behandlung kontaminierter Böden liegt: Ein indirekt befeuerter Aufbau ist notwendig, um flüchtige Verbindungen abzufangen und zu behandeln, ohne dass sie sich mit Verbrennungsgasen vermischen.

Das Verständnis, wie Wärme zugeführt wird, ist der erste und wichtigste Schritt bei der Auswahl der richtigen thermischen Prozesstechnologie.

Zusammenfassungstabelle:

| Typ | Heizmethode | Hauptanwendungen | Wichtige Überlegungen |

|---|---|---|---|

| Direkt befeuerter Ofen | Direkter Kontakt mit Flamme und Verbrennungsgasen | Zementproduktion, Kalkkalzinierung, Schüttgutmineralien | Hohe thermische Effizienz, Kontaminationsrisiko |

| Indirekt befeuerter Ofen | Externe Beheizung mit isolierter Atmosphäre | Katalysatoraktivierung, thermische Desorption, Spezialchemikalien | Präzise Atmosphärenkontrolle, geringere thermische Effizienz |

Haben Sie Schwierigkeiten, den richtigen Drehrohrofen für Ihre Materialverarbeitungsanforderungen auszuwählen? Bei KINTEK sind wir spezialisiert auf fortschrittliche thermische Lösungen, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Durch außergewöhnliche F&E und eigene Fertigung bieten wir eine vielfältige Palette an Hochtemperaturofen, einschließlich kundenspezifischer Drehrohöfen, um optimale Leistung und Effizienz zu gewährleisten. Ob Sie robuste, direkt befeuerte Systeme für die Hochvolumenproduktion oder präzise, indirekt befeuerte Konstruktionen für empfindliche Materialien benötigen – unsere tiefgreifenden Anpassungsmöglichkeiten liefern genau das, was Sie brauchen. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihren Prozess mit zuverlässigen, leistungsstarken Ofenlösungen verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung