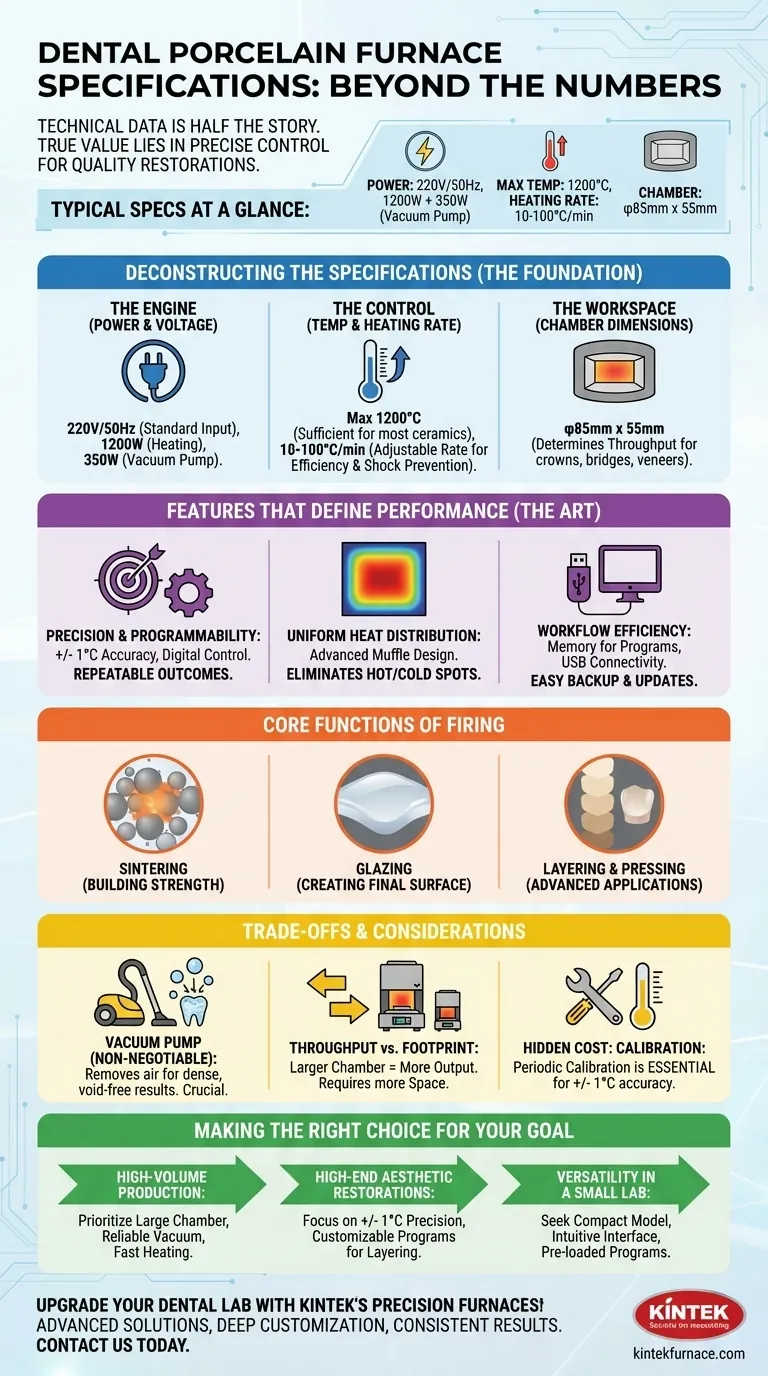

Auf einen Blick arbeitet ein typischer Dentalporzellanofen mit einer Stromversorgung von 220V/50Hz, verbraucht etwa 1200W (plus zusätzliche 350W für die Vakuumpumpe) und kann eine maximale Temperatur von 1200°C erreichen. Seine Aufheizrate ist von 10 bis 100°C pro Minute einstellbar, und seine interne Brennkammer hat typischerweise einen Durchmesser von etwa 85 mm und eine Höhe von 55 mm.

Die technischen Spezifikationen auf dem Papier sind nur die halbe Miete. Der wahre Wert eines Dentalofens liegt in seiner Fähigkeit, diese Zahlen in eine präzise, wiederholbare Steuerung des Brennzyklus umzusetzen, was der bestimmende Faktor für die Festigkeit, Passform und Ästhetik einer endgültigen zahnmedizinischen Restauration ist.

Dekonstruktion der Spezifikationen: Was jede Zahl bedeutet

Das Verständnis der Kerngesamtspezifikationen liefert eine Basis dafür, was ein Ofen leisten kann. Es ist die Grundlage, auf der die Leistung aufgebaut wird.

Der Motor: Leistung und Spannung

Die Standard-Eingangsspannung von 220V/50Hz ist eine übliche elektrische Anforderung für diese Art von Gerät in vielen Regionen.

Die Leistungsaufnahme von typischerweise 1200W + 350W enthüllt zwei Schlüsselkomponenten. Die 1200W beziehen sich auf die Leistung des Heizelements und bestimmen, wie schnell der Ofen seine Zieltemperatur erreichen kann. Die zusätzlichen 350W sind fast immer für die externe Vakuumpumpe bestimmt, eine entscheidende Komponente zur Erzeugung dichter, porenfreier Restaurationen.

Die Steuerung: Temperatur und Aufheizrate

Eine maximale Temperatur von 1200°C ist mehr als ausreichend, um die überwiegende Mehrheit der Dental-Keramiken zu verarbeiten, einschließlich Feldspatkeramiken, Leuzit-verstärkten Materialien und Lithiumdisilikat.

Die wahre Kunst liegt in der Aufheizrate. Ein programmierbarer Bereich von 10°C bis 100°C pro Minute gibt dem Techniker eine präzise Kontrolle. Langsame Raten sind unerlässlich, um einen Thermoschock bei dickeren Restaurationen zu verhindern, während schnellere Raten die Laboreffizienz bei kleineren Aufträgen verbessern können.

Der Arbeitsraum: Kammerabmessungen

Die Größe der Innenkammer, oft etwa φ85mm x 55mm, bestimmt direkt den Durchsatz des Ofens. Diese Größe gibt vor, wie viele Kronen, Brücken oder Veneers in einem einzigen Zyklus gebrannt werden können, was die Gesamtproduktivität eines Dentallabors beeinflusst.

Jenseits der Zahlen: Die Merkmale, die die Leistung definieren

Während Basisspezifikationen wichtig sind, werden moderne Öfen durch Funktionen definiert, die Konsistenz und Benutzerfreundlichkeit gewährleisten. Diese Fähigkeiten sind es, die einen einfachen Heizer wirklich von einem hochpräzisen zahnmedizinischen Instrument unterscheiden.

Präzision und Programmierbarkeit

Das wichtigste Merkmal ist die Fähigkeit, die Temperatur mit extremer Genauigkeit zu halten, oft innerhalb von +/- 1°C. Diese Präzision, kombiniert mit digitaler Programmierbarkeit über einen Touchscreen, stellt sicher, dass jeder Brennzyklus perfekt wiederholbar ist. Dies eliminiert Rätselraten und ist entscheidend für konsistente klinische Ergebnisse.

Gleichmäßige Wärmeverteilung

Ein fortschrittlicher Muffel- oder Kammeraufbau ist darauf ausgelegt, eine gleichmäßige Wärmeverteilung zu gewährleisten. Dies verhindert heiße oder kalte Stellen in der Kammer und stellt sicher, dass alle Restaurationen – unabhängig von ihrer Position auf dem Brenntablett – gleichmäßig gesintert werden. Ungleichmäßige Erwärmung ist eine Hauptursache für Risse und Passfehler.

Workflow-Effizienz

Moderne Öfen verfügen fast immer über Speicherplatz für die Speicherung von Dutzenden oder sogar Hunderten benutzerdefinierter Brennprogramme. USB-Konnektivität ist ebenfalls ein Schlüsselmerkmal, das es Technikern ermöglicht, Programme einfach zu sichern, sie zwischen Öfen zu übertragen oder Software-Updates vom Hersteller zu installieren.

Verständnis der Kernfunktionen des Brennens

Ein Ofen nutzt seine präzise Kontrolle über Hitze und Vakuum, um mehrere unterschiedliche Funktionen auszuführen, die jeweils für die Herstellung einer endgültigen Restauration von entscheidender Bedeutung sind.

Sintern: Aufbau von Festigkeit

Sintern ist der Prozess des Erhitzens von Porzellanpulver bis zu einem Punkt, an dem die Partikel miteinander verschmelzen, wodurch die Dichte und Festigkeit des Materials drastisch erhöht werden, ohne es vollständig zu schmelzen. Die Fähigkeit des Ofens, eine präzise Temperatur für eine bestimmte "Haltezeit" beizubehalten, ist für diesen Prozess von entscheidender Bedeutung.

Glasieren: Erzeugen der endgültigen Oberfläche

Nachdem eine Restauration geformt und gesintert wurde, wird ein abschließendes, tieftemperaturglasierbrand durchgeführt. Dieser schmilzt eine dünne Oberflächenschicht und erzeugt eine glatte, nicht poröse und fleckenbeständige Oberfläche, die das Aussehen des natürlichen Zahnschmelzes nachahmt.

Schichten und Pressen: Erweiterte Anwendungen

Für hochwertige ästhetische Arbeiten ermöglichen Öfen das mehrstufige Schichten, bei dem verschiedene Porzellanfarben in separaten Zyklen aufgetragen und gebrannt werden. Viele Öfen sind auch in der Lage, Keramiken zu pressen, ein Prozess, der für Materialien wie Lithiumdisilikat verwendet wird, um monolithische Kronen und Brücken mit außergewöhnlicher Festigkeit herzustellen.

Verständnis der Kompromisse und Überlegungen

Die Auswahl oder der Betrieb eines Ofens beinhaltet das Abwägen mehrerer praktischer Faktoren.

Die Vakuumpumpe ist nicht verhandelbar

Das Brennen unter Vakuum ist unerlässlich, um die zwischen den Porzellanpartikeln eingeschlossene Luft zu entfernen. Ohne eine leistungsstarke und zuverlässige Vakuumpumpe wird die endgültige Restauration porös, schwach und ästhetisch durch Blasen beeinträchtigt. Die Leistung der Pumpe ist genauso wichtig wie die des Ofens selbst.

Durchsatz vs. Platzbedarf

Ein Ofen mit einer größeren Kammer kann mehr Arbeit gleichzeitig bearbeiten, was ideal für ein Labor mit hohem Volumen ist. Dies geht jedoch mit einem größeren physischen Platzbedarf einher. Kleinere Labore finden möglicherweise eine kompaktere Einheit als effizientere Nutzung des begrenzten Raums.

Die versteckten Kosten: Kalibrierung

Um ihre angegebene Genauigkeit von +/- 1°C aufrechtzuerhalten, müssen Porzellanöfen regelmäßig kalibriert werden. Dieser Vorgang stellt sicher, dass die auf dem Bildschirm angezeigte Temperatur der tatsächlichen Temperatur im Inneren der Kammer entspricht. Die Vernachlässigung der Kalibrierung führt unweigerlich zu inkonsistenten Ergebnissen und fehlgeschlagenen Restaurationen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Anpassung seiner Fähigkeiten an die spezifischen Bedürfnisse Ihres Dentallabors.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen liegt: Priorisieren Sie einen Ofen mit einer größeren Kammer, einem zuverlässigen Vakuumsystem und effizienten, schnellen Heizprogrammen, um den täglichen Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf hochästhetischen Restaurationen liegt: Konzentrieren Sie sich auf einen Ofen, der für seine Temperaturpräzision (+/- 1°C) und hochgradig anpassbare Programme bekannt ist, die komplexe, mehrstufige Schichtungen ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit in einem kleineren Labor liegt: Suchen Sie nach einem kompakten Modell mit einer intuitiven Benutzeroberfläche und vorinstallierten Programmen für eine breite Palette gängiger Dental-Keramikmaterialien.

Letztendlich ist der beste Ofen ein Werkzeug, das zuverlässig und wiederholt die präzise thermische Umgebung liefert, die Ihre gewählten Materialien benötigen, um erfolgreiche Restaurationen zu werden.

Zusammenfassungstabelle:

| Spezifikation | Typischer Wert | Wichtige Erkenntnis |

|---|---|---|

| Stromversorgung | 220V/50Hz | Üblicher Standard für stabilen Betrieb in vielen Regionen |

| Stromverbrauch | 1200W (Heizung) + 350W (Vakuumpumpe) | Heizleistung beeinflusst die Geschwindigkeit; Vakuumpumpe ist entscheidend für dichte Restaurationen |

| Max. Temperatur | 1200°C | Ausreichend für die meisten Dental-Keramiken, einschließlich Lithiumdisilikat |

| Aufheizrate | 10-100°C pro Minute | Programmierbarer Bereich verhindert Thermoschock und steigert die Effizienz |

| Kammerabmessungen | φ85mm x 55mm | Bestimmt den Durchsatz für Kronen, Brücken und Veneers |

| Temperaturgenauigkeit | +/- 1°C | Entscheidend für wiederholbare, präzise Brennzyklen |

| Schlüsselmerkmale | Gleichmäßige Wärmeverteilung, USB-Konnektivität, Programmspeicher | Gewährleistet gleichmäßiges Sintern, einfache Updates und Workflow-Effizienz |

Rüsten Sie Ihr Dentallabor mit KINTEK Präzisions-Hochtemperaturöfen auf! Durch Nutzung herausragender F&E und interner Fertigung bieten wir fortschrittliche Lösungen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse erfüllen, sei es für die Produktion großer Mengen, ästhetische Restaurationen oder vielseitige Kleinlaboreinrichtungen. Erzielen Sie konsistente, zuverlässige Ergebnisse – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Workflow verbessern und überlegene zahnmedizinische Restaurationen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche maximale Temperatur kann der Zirkonoxid-Dentalsinterofen erreichen? Erzielen Sie Präzisionssintern für perfekte Dentalrestaurationen

- Welche Vorteile bietet ein eigener Keramikofen in einer Zahnarztpraxis? Steigerung der Effizienz und Rentabilität

- Welche Rolle spielt ein 3D-Druckofen in der Zahnheilkunde? Verwandlung gedruckter Teile in langlebige Dentalrestaurationen

- Wie helfen fortschrittliche Kühlsysteme in Sinteröfen dabei, rissfreie, hochwertige Zahnrestaurationen zu erzielen?

- Welche Qualitätssicherungssysteme unterstützen Sinterofenprodukte in Dentallaboren? Präzision und Zuverlässigkeit gewährleisten

- Welche Wartung ist für einen Dental-Keramikofen erforderlich? Gewährleisten Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist der Temperaturbereich in einem Dentalsinterofen wichtig? Sichern Sie den Restaurationserfolg mit präziser Temperaturkontrolle

- Was ist ein Dentalporzellanofen und was ist sein Hauptzweck? Präzision bei der Herstellung von Zahnrestaurationen erreichen