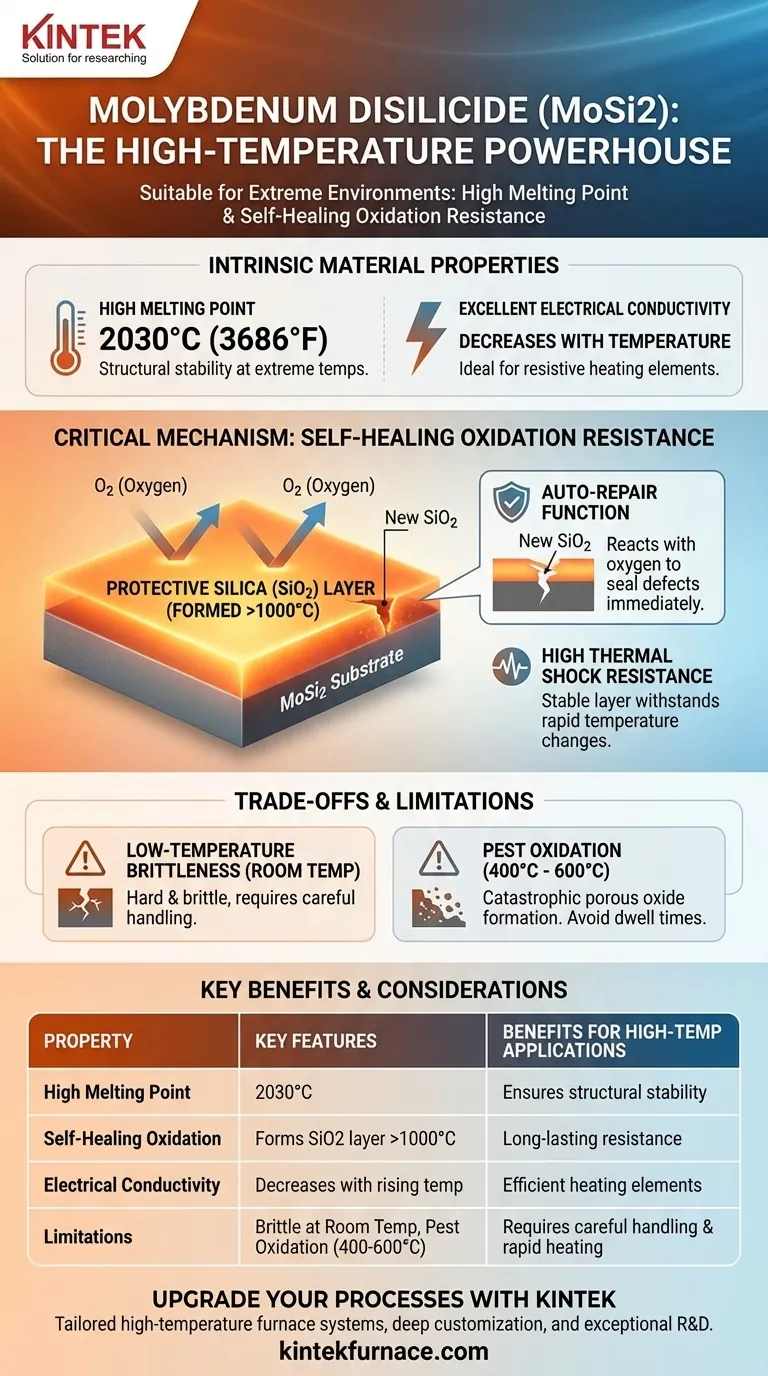

Im Kern ist Molybdändisilizid (MoSi2) für Hochtemperaturanwendungen geeignet, da es einen außergewöhnlich hohen Schmelzpunkt von 2030 °C besitzt und, was am wichtigsten ist, die Fähigkeit hat, eine schützende, selbstheilende Glasschicht auf seiner Oberfläche zu bilden. Diese einzigartige Kombination aus thermischer Stabilität und aktivem Schutz vor Oxidation macht es zu einem erstklassigen Material für Komponenten wie Ofenheizelemente.

Während sein hoher Schmelzpunkt die Grundlage bildet, liegt der wahre Vorteil von MoSi2 in seiner dynamischen Reaktion auf Hitze. Es hält hohen Temperaturen nicht nur stand; es erzeugt aktiv einen Siliziumdioxid-Schild (SiO2), der ihm eine hervorragende Oxidations- und Thermoschockbeständigkeit verleiht.

Die Grundlage: Intrinsische Materialeigenschaften

Bevor sein einzigartiger Schutzmechanismus einsetzt, verleiht die grundlegende Natur von MoSi2 ihm eine hohe Betriebsgrenze.

Hohe Schmelztemperatur

MoSi2 hat einen sehr hohen Schmelzpunkt von 2030 °C (3686 °F). Dies bietet einen erheblichen Puffer für Anwendungen, die bei extremen Temperaturen laufen, und stellt sicher, dass das Material fest und strukturell stabil bleibt.

Ausgezeichnete elektrische Leitfähigkeit

Im Gegensatz zu vielen Keramiken besitzt MoSi2 eine gute elektrische Leitfähigkeit, die mit steigender Temperatur abnimmt. Dieses Verhalten macht es zu einem idealen Material für Widerstandsheizelemente, wo es elektrische Energie effizient in Wärme umwandeln kann.

Der kritische Mechanismus: Selbstheilende Oxidationsbeständigkeit

Das herausragende Merkmal von MoSi2 ist nicht nur seine Fähigkeit, Oxidation zu widerstehen, sondern auch seine Methode dazu. Es erzeugt eine dynamische, erneuerbare Barriere.

Bildung der schützenden Siliziumdioxidschicht (SiO2)

Oberhalb von etwa 1000 °C reagiert das Silizium innerhalb des MoSi2-Materials mit Sauerstoff in der Atmosphäre. Diese Reaktion bildet eine dünne, dichte und nicht-poröse Schicht aus glasartigem Siliziumdioxid (SiO2) auf der Oberfläche.

Diese Siliziumdioxidschicht wirkt als hochwirksame Barriere, die verhindert, dass Sauerstoff das darunter liegende MoSi2 erreicht und weitere Oxidation verursacht.

Die "Auto-Reparatur"-Funktion

Diese Schutzschicht ist "selbstheilend". Wenn sich ein Riss oder Abplatzen in der Siliziumdioxidschicht aufgrund mechanischer Beanspruchung oder Thermoschock bildet, reagiert das neu freigelegte MoSi2 darunter sofort mit Sauerstoff, um neues SiO2 zu bilden und den Defekt effektiv abzudichten.

Dieser kontinuierliche Reparaturprozess ist der Hauptgrund für die lange Lebensdauer des Materials in Hochtemperatur- und oxidierenden Umgebungen.

Hohe Thermoschockbeständigkeit

Die stabile, gut haftende Siliziumdioxidschicht hilft dem Material, schnellen Temperaturänderungen ohne katastrophales Versagen standzuhalten. Dies ist entscheidend für Öfen und Brennöfen, die häufig ein- und ausgeschaltet werden.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist perfekt. Dieselben Eigenschaften, die MoSi2 hervorragend für den Hochtemperatureinsatz machen, bringen auch spezifische Herausforderungen und Einschränkungen mit sich.

Tieftemperaturversprödung

Wie viele fortschrittliche Keramiken und intermetallische Verbindungen ist MoSi2 bei Raumtemperatur sehr hart und spröde. Dies macht es anfällig für Brüche durch mechanische Einwirkung und erfordert eine sorgfältige Handhabung während der Installation und Wartung.

Das "Schädling"-Oxidationsproblem

In einem bestimmten mittleren Temperaturbereich, typischerweise 400 °C bis 600 °C, kann MoSi2 eine katastrophale Form der Oxidation durchlaufen, die als "Schädling-Oxidation" (Pest Oxidation) bekannt ist. Bei diesen Temperaturen bildet es ein poröses, nicht schützendes Oxid, das dazu führen kann, dass das Material zu Pulver zerfällt.

Dies macht MoSi2 ungeeignet für Anwendungen, die sich über längere Zeiträume in dieser moderaten Temperaturzone aufhalten. Es ist darauf ausgelegt, diesen Bereich schnell zu durchlaufen.

Hohe Härte und Bearbeitbarkeit

Die hohe Härte des Materials trägt zu einer ausgezeichneten Verschleißfestigkeit bei, macht es aber auch sehr schwierig und teuer zu bearbeiten. Komponenten werden typischerweise vor dem endgültigen Sinterprozess in ihre endgültige Form gebracht, da eine Modifikation nach dem Sintern schwierig ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, MoSi2 zu verwenden, muss auf einem klaren Verständnis seines Betriebsfensters basieren.

- Wenn Ihr Hauptaugenmerk auf dem Dauerbetrieb in extremen Temperaturen (1000 °C bis 1800 °C) in oxidierenden Umgebungen liegt: MoSi2 ist aufgrund seiner selbstheilenden Siliziumdioxidschicht eine außergewöhnliche Wahl.

- Wenn Ihre Anwendung häufiges und langsames Durchlaufen moderater Temperaturen (400-600 °C) beinhaltet: Sie müssen das System so konzipieren, dass es diesen "Schädling"-Bereich schnell durchläuft, um Materialdegradation zu vermeiden.

- Wenn Ihre Komponente bei Raumtemperatur starken mechanischen Stößen ausgesetzt ist: Die inhärente Sprödigkeit von MoSi2 ist ein erheblicher Risikofaktor, der durch sorgfältiges Systemdesign und Handhabung gemindert werden muss.

Indem Sie seinen einzigartigen Schutzmechanismus gegen seine bekannten Einschränkungen abwägen, können Sie Molybdändisilizid in den anspruchsvollsten Hochtemperatursystemen effektiv nutzen.

Zusammenfassungstabelle:

| Eigenschaft | Hauptmerkmale | Vorteile für Hochtemperaturanwendungen |

|---|---|---|

| Hoher Schmelzpunkt | 2030 °C | Gewährleistet strukturelle Stabilität bei extremen Temperaturen |

| Selbstheilende Oxidation | Bildet oberhalb von 1000 °C eine schützende SiO2-Schicht | Bietet lang anhaltende Beständigkeit gegen Oxidation und Korrosion |

| Elektrische Leitfähigkeit | Nimmt mit steigender Temperatur ab | Ideal für effiziente Widerstandsheizelemente |

| Thermoschockbeständigkeit | Stabile Haftung der Siliziumdioxidschicht | Hält schnellen Temperaturänderungen in zyklisch betriebenen Öfen stand |

| Einschränkungen | Spröde bei Raumtemperatur, Schädling-Oxidation bei 400-600 °C | Erfordert sorgfältige Handhabung und schnelles Erhitzen durch kritische Bereiche |

Verbessern Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturofensysteme, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Haltbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturanwendungen mit zuverlässiger, leistungsstarker Ausrüstung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung