Kurz gesagt: Die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) wird hauptsächlich zur Herstellung von Halbleitern, Solarzellen und optischen Beschichtungen eingesetzt. Ihre Anwendung erstreckt sich auf die Erstellung fortschrittlicher Schutzschichten für Mikroelektronik, medizinische Geräte und sogar Konsumgüterverpackungen, was sie zu einer Eckpfeilertechnologie in der modernen Hightech-Fertigung macht.

Der zentrale Wert von PECVD liegt nicht nur darin, was abgeschieden wird, sondern wie dies geschieht. Durch die Verwendung eines energiereichen Plasmas anstelle extremer Hitze ermöglicht es die Herstellung hochwertiger Dünnschichten bei niedrigen Temperaturen, wodurch die Beschichtung empfindlicher Materialien möglich wird, die durch herkömmliche Verfahren beschädigt würden.

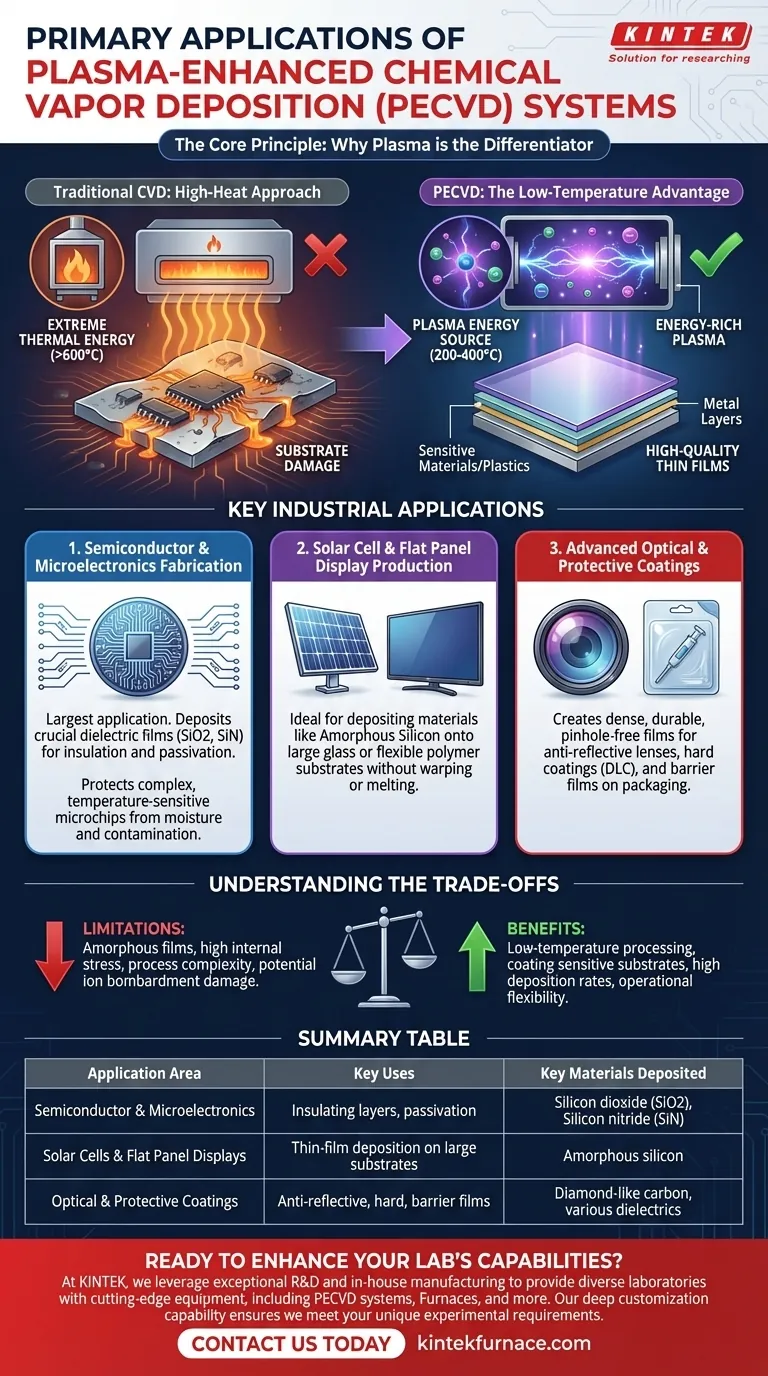

Das Kernprinzip: Warum Plasma der Unterscheidungsfaktor ist

Um die Anwendungen von PECVD zu verstehen, muss man zunächst seinen grundlegenden Vorteil gegenüber der traditionellen chemischen Gasphasenabscheidung (CVD) verstehen. Der Unterschied liegt in der Energiequelle.

Traditionelle CVD: Der Hochtemperaturansatz

Konventionelle CVD-Prozesse ähneln einem Hochtemperaturofen. Sie verlassen sich auf extreme thermische Energie (oft über 600 °C), um Precursor-Gase aufzuspalten und eine chemische Reaktion zu erzwingen, wodurch ein fester Film auf ein Substrat abgeschieden wird.

Dies funktioniert gut für robuste Materialien, ist jedoch zerstörerisch für Substrate, die Kunststoffe, bereits abgeschiedene Metallschichten oder andere temperaturempfindliche Komponenten enthalten.

PECVD: Der Niedertemperaturvorteil

PECVD löst dieses Problem durch die Verwendung von Plasma – einem ionisierten Gas –, um die notwendige Energie zuzuführen. Ein elektrisches Feld regt die Precursor-Gase an und erzeugt ein Plasma, in dem reaktive Ionen und Radikale entstehen.

Diese angeregten Teilchen reagieren dann und lagern sich auf der Substratoberfläche ab. Da die Energie direkt auf die Gasmoleküle übertragen wird und nicht durch Erhitzen der gesamten Kammer, kann das Substrat bei einer viel niedrigeren Temperatur (typischerweise 200–400 °C) gehalten werden.

Wichtige industrielle Anwendungen im Detail

Diese Niedertemperaturfähigkeit ist genau der Grund, warum PECVD in mehreren Schlüsselindustrien unverzichtbar ist. Sie ermöglicht Prozesse, die sonst unmöglich wären.

Halbleiter- und Mikroelektronikfertigung

Dies ist die größte und kritischste Anwendung von PECVD. Moderne Mikrochips sind unglaublich komplex und bestehen aus Dutzenden von übereinander aufgebauten Schichten.

PECVD wird zur Abscheidung entscheidender dielektrischer Filme wie Siliziumdioxid (SiO2) und Siliziumnitrid (SiN) verwendet. Diese Filme dienen als Isolatoren zwischen leitfähigen Schichten oder als abschließende Passivierungsschicht, um den Chip vor Feuchtigkeit und Kontamination zu schützen. Die Verwendung eines Niedertemperaturprozesses verhindert Schäden an der bereits auf dem Wafer vorhandenen komplizierten metallischen Schaltung.

Herstellung von Solarzellen und Flachbildschirmen

Die Herstellung von Dünnschicht-Solarzellen und Flachbildschirmen umfasst oft die Abscheidung von Materialien wie amorphem Silizium auf großen Glas- oder flexiblen Polymersubstraten.

Diese Substrate halten den hohen Temperaturen der traditionellen CVD nicht stand. PECVD ist die ideale Methode, um gleichmäßige Siliziumschichten über große Flächen abzuscheiden, ohne das darunter liegende Material zu verziehen oder zu schmelzen.

Fortschrittliche optische und Schutzbeschichtungen

PECVD eignet sich hervorragend zur Erzeugung dichter, haltbarer und porenfreier Filme, die die Oberflächeneigenschaften verändern.

Dazu gehören optische Beschichtungen wie Antireflexionsschichten auf Linsen, harte Beschichtungen (z. B. diamantähnlicher Kohlenstoff), um Werkzeuge und mechanische Teile verschleißfest zu machen, sowie Barrierefilme auf Kunststoffverpackungen, um das Verderben von Lebensmitteln oder medizinischen Produkten durch Sauerstoff und Feuchtigkeit zu verhindern.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis seiner Einschränkungen.

Filmqualität und Spannung

Da die Abscheidung bei niedrigeren Temperaturen erfolgt, sind PECVD-Filme oft amorph (nicht-kristallin) oder enthalten signifikante Mengen an Wasserstoff. Dies kann für einige Anwendungen (wie Solarzellen) wünschenswert sein, stellt jedoch eine Einschränkung dar, wenn eine hochgeordnete kristalline Struktur erforderlich ist. Die Filme können auch eine hohe innere Spannung aufweisen, was bei einigen Geräten ein Problem darstellen kann.

Prozesskomplexität und Kontamination

Die Plasma-Chemie ist hochkomplex und empfindlich gegenüber Parametern wie Druck, Leistung und Gasfluss. Die Aufrechterhaltung der Prozesskonsistenz erfordert hochentwickelte Steuerungssysteme. Darüber hinaus kann das Plasma Material von den Kammerwänden abtragen (sputtern), was bei unsachgemäßer Handhabung zu einer Kontaminationsquelle werden kann.

Potenzial für Substratschäden

Obwohl die Gesamttemperatur niedrig ist, ist das Substrat dem Beschuss durch energiereiche Ionen aus dem Plasma ausgesetzt. Dies kann zu geringfügigen Oberflächenschäden führen, was bei extrem empfindlichen elektronischen oder optischen Geräteschnittstellen ein Faktor sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnologie hängt vollständig von den erforderlichen Filmeigenschaften und den Einschränkungen Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher Substrate liegt: PECVD ist fast immer die überlegene Wahl für die Abscheidung hochwertiger dielektrischer oder Schutzfilme, ohne die zugrunde liegenden Komponenten zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und Kristallinität liegt: Hochtemperaturmethoden wie LPCVD (Low-Pressure CVD) oder epitaktisches Wachstum können erforderlich sein, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Erstellung dichter, gleichmäßiger Schutzschichten bei hohen Abscheidungsraten liegt: PECVD bietet eine ausgezeichnete Balance aus Filmqualität, Prozessgeschwindigkeit und betrieblicher Flexibilität für eine breite Palette von Materialien.

Letztendlich liegt der strategische Wert von PECVD in seiner Fähigkeit, die Abscheidungsreaktion von der Notwendigkeit hoher Hitze zu trennen, was eine Welt von Möglichkeiten für die fortschrittliche Materialherstellung eröffnet.

Zusammenfassungstabelle:

| Anwendungsbereich | Wesentliche Verwendungen | Abgeschiedene Schlüsselmaterialien |

|---|---|---|

| Halbleiter & Mikroelektronik | Isolierschichten, Passivierung | Siliziumdioxid (SiO2), Siliziumnitrid (SiN) |

| Solarzellen & Flachbildschirme | Dünnschichtabscheidung auf großen Substraten | Amorphes Silizium |

| Optische & Schutzbeschichtungen | Antireflex-, Hart-, Barrierefilme | Diamantähnlicher Kohlenstoff, verschiedene Dielektrika |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperatur-Ofenlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und hausinterne Fertigung, um verschiedenen Laboren modernste Geräte anzubieten, darunter PECVD-Systeme, Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen und mehr. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, und hilft Ihnen, eine überlegene Dünnschichtabscheidung und Materialverarbeitung zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Innovationen voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren