Im Kern konzentrieren sich die betrieblichen Vorteile von Tiegelöfen auf ihre Einfachheit, den geringen Wartungsaufwand und die präzise Steuerung. Diese Öfen sind außergewöhnlich einfach zu bedienen, erfordern nur minimale Fachschulungen, und ihre unkomplizierte Wartung reduziert Ausfallzeiten, was sie zu einer zuverlässigen Wahl für viele Anwendungen macht.

Obwohl sie oft wegen ihrer einfachen Bedienung gewählt werden, liegt der wahre Wert eines Tiegelofens in seiner Flexibilität und Präzision für den Betrieb im kleinen bis mittleren Maßstab. Der Schlüssel liegt darin zu verstehen, dass diese Vorteile durch erhebliche Kompromisse bei Energieeffizienz und Produktionsvolumen ausgeglichen werden.

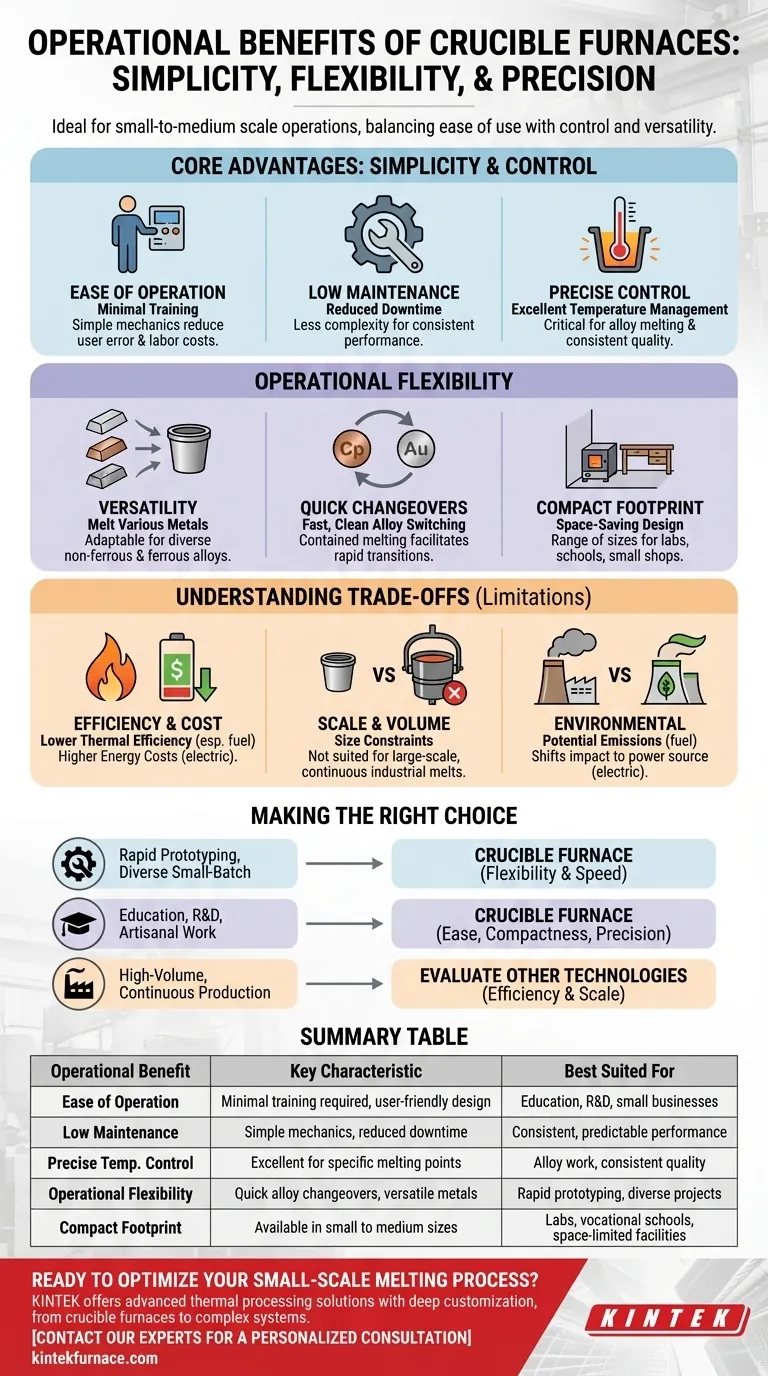

Die Kernvorteile: Einfachheit und Kontrolle

Der Hauptreiz von Tiegelöfen liegt in ihrem benutzerfreundlichen Design und dem hohen Maß an Kontrolle, das sie über den Schmelzprozess bieten.

Einfache Bedienung

Tiegelöfen sind auf Einfachheit ausgelegt. Ihre unkomplizierte Mechanik bedeutet, dass Bediener minimale Schulungen benötigen, um Schmelzprozesse effektiv zu steuern, wodurch Arbeitskosten und das Potenzial für Bedienfehler reduziert werden.

Geringer Wartungsaufwand

Das Design dieser Öfen minimiert die Komplexität, was sich direkt in einem reduzierten Wartungsaufwand niederschlägt. Dies bedeutet weniger betriebsbedingte Ausfallzeiten und eine konsistentere, vorhersehbarere Leistung über die gesamte Lebensdauer des Ofens.

Präzises Temperaturmanagement

Tiegelöfen bieten eine ausgezeichnete Temperaturkontrolle. Diese Präzision ist entscheidend für die Verarbeitung von Legierungen mit spezifischen Schmelzpunkten und für die Erzielung gewünschter Materialeigenschaften, wodurch eine gleichbleibende Qualität von Charge zu Charge gewährleistet wird.

Erschließung betrieblicher Flexibilität

Über die grundlegende Bedienung hinaus bieten Tiegelöfen ein Maß an Flexibilität, das für bestimmte Arten von Arbeiten unerlässlich ist, von Laboren bis hin zu kleinen Gießereien.

Vielseitigkeit bei Materialien

Ein einzelner Tiegelofen kann zum Schmelzen einer breiten Palette von Nichteisen- und Eisenmetallen verwendet werden. Diese Anpassungsfähigkeit macht ihn zu einem wertvollen Gut für Betriebe, die unterschiedliche Projekte und Materialien bearbeiten.

Schnelle Legierungswechsel

Da das Metall vollständig im Tiegel eingeschlossen ist, ist der Wechsel von einer Legierung zur anderen schnell und sauber. Diese Schnellwechselmöglichkeit ist ideal für Betriebe, die keinen Ofen einem einzigen Metall widmen.

Kompakter Platzbedarf

Tiegelöfen sind in verschiedenen Größen erhältlich, von kleinen Tischgeräten bis hin zu größeren Industriemodellen. Ihre generell kompakte Größe macht sie perfekt für Einrichtungen mit begrenztem Platzangebot, wie Forschungslabore, Berufsschulen und kleine Unternehmen.

Die Kompromisse verstehen

Um eine fundierte Entscheidung zu treffen, müssen Sie die Vorteile gegen die inhärenten Einschränkungen der Technologie abwägen. Diese Öfen sind keine universelle Lösung.

Energieeffizienz und Kosten

Tiegelöfen sind bekannt für ihre geringe thermische Effizienz, wobei einige gasbefeuerte Modelle nur eine Effizienz von 12 % aufweisen. Während elektrische Modelle direkte Emissionen eliminieren, können sie zu deutlich höheren Energiekosten führen, was in jedem Betriebshaushalt berücksichtigt werden muss.

Skalierungs- und Volumenbeschränkungen

Die Natur eines tiegelbasierten Systems bedingt Größenbeschränkungen. Diese Öfen eignen sich nicht für groß angelegte industrielle Anwendungen mit hohem Volumen, bei denen kontinuierliches Gießen und massive Schmelzvorgänge erforderlich sind. Sie glänzen bei der Verarbeitung kleiner bis mittlerer Chargen.

Umweltaspekte

Herkömmliche gasbefeuerte Tiegelöfen können hohe Emissionen verursachen. Während moderne elektrische Versionen dieses Problem lösen, verlagern sie die Kosten und Umweltauswirkungen auf die Quelle der Stromerzeugung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Tiegelofens hängt vollständig davon ab, seine Stärken mit Ihren betrieblichen Zielen in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder vielfältigen Kleinchargenlegierungen liegt: Die Flexibilität und die schnelle Wechselmöglichkeit eines Tiegelofens sind seine größten Vorteile.

- Wenn Ihr Hauptaugenmerk auf Ausbildung, F&E oder handwerklicher Metallverarbeitung liegt: Die einfache Bedienung, die kompakte Größe und die präzise Temperaturregelung machen ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Industrieproduktion mit hohem Volumen liegt: Sie sollten andere Ofentechnologien prüfen, da Effizienz und Skalierbarkeit eines Tiegelofens zu limitierenden Faktoren werden.

Das Verständnis dieser unterschiedlichen betrieblichen Kompromisse ermöglicht es Ihnen, das richtige Werkzeug für Ihre spezifischen metallverarbeitenden Ziele auszuwählen.

Zusammenfassungstabelle:

| Betrieblicher Vorteil | Schlüsselmerkmal | Am besten geeignet für |

|---|---|---|

| Einfache Bedienung | Minimale Schulung erforderlich, benutzerfreundliches Design | Ausbildung, F&E, kleine Unternehmen |

| Geringer Wartungsaufwand | Einfache Mechanik, reduzierte Ausfallzeiten | Konsistente, vorhersehbare Leistung |

| Präzise Temperaturkontrolle | Ausgezeichnet für spezifische Schmelzpunkte | Legierungsarbeiten, gleichbleibende Qualität |

| Betriebliche Flexibilität | Schnelle Legierungswechsel, vielseitig für verschiedene Metalle | Rapid Prototyping, vielfältige Projekte |

| Kompakter Platzbedarf | Erhältlich in kleinen bis mittleren Größen | Labore, Berufsschulen, platzbeschränkte Einrichtungen |

Bereit, Ihren Schmelzprozess im kleinen Maßstab zu optimieren?

Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung bietet KINTEK verschiedenen Laboren und Werkstätten fortschrittliche thermische Verarbeitungslösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen, wird durch unsere starke Fähigkeit zur Tiefenindividualisierung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen – sei es die Einfachheit eines Tiegelofens oder ein fortschrittlicheres System.

Lassen Sie uns Ihnen helfen, überlegene Ergebnisse mit der richtigen Ausrüstung für Ihre spezifischen Bedürfnisse zu erzielen.

Kontaktieren Sie unsere Experten noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung