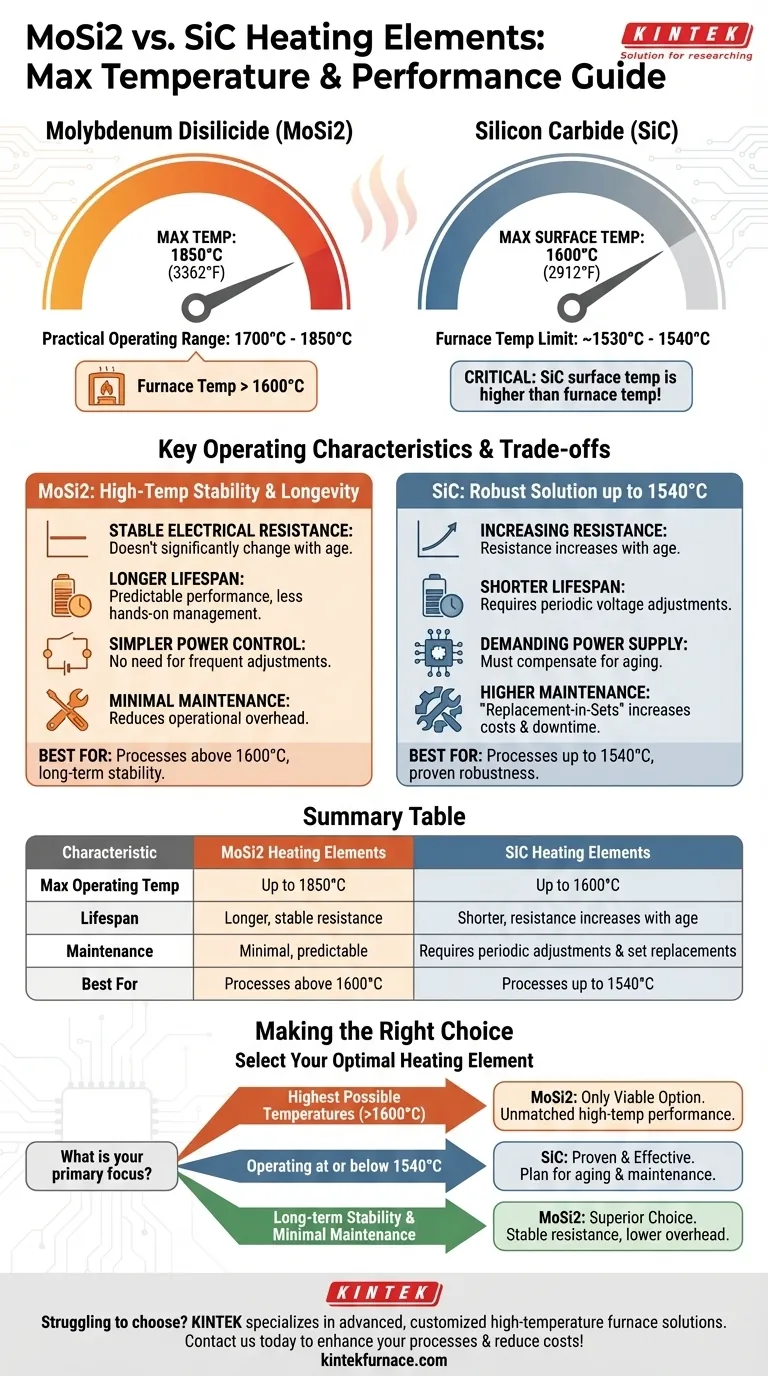

Für industrielle Hochtemperaturprozesse können Molybdändisilizid (MoSi2)-Heizelemente deutlich höhere Betriebstemperaturen erreichen als Siliziumkarbid (SiC)-Elemente. Die maximale praktische Temperatur für MoSi2-Elemente liegt typischerweise bei etwa 1850°C (3362°F), während SiC-Elemente im Allgemeinen auf eine maximale Oberflächentemperatur von 1600°C (2912°F) begrenzt sind.

Die Wahl zwischen MoSi2 und SiC ist nicht nur eine Frage der maximalen Temperatur. Es ist eine kritische technische Entscheidung, die die erforderliche Ofenatmosphäre, die Alterungseigenschaften des Elements sowie die langfristigen Kosten für Wartung und Austausch berücksichtigen muss.

Ein genauerer Blick auf Molybdändisilizid (MoSi2)

Maximale vs. Praktische Betriebstemperatur

Obwohl MoSi2 das Potenzial hat, Temperaturen von bis zu 1900°C zu erreichen, wird seine zuverlässige Langzeitbetriebstemperatur häufiger zwischen 1700°C und 1850°C bewertet.

Spezielle Güteklassen von MoSi2-Elementen sind für unterschiedliche Temperaturbereiche ausgelegt. Es ist beispielsweise üblich, Modelle zu sehen, die für eine Dauerbetriebstemperatur von 1700°C ausgelegt sind, wobei höherwertige Modelle 1800°C aushalten können.

Wichtige Betriebseigenschaften

MoSi2-Elemente werden für ihre Fähigkeit geschätzt, bei extremen Temperaturen eine stabile Leistung aufrechtzuerhalten. Im Gegensatz zu SiC ändert sich ihr elektrischer Widerstand im Alter nicht wesentlich, was zu einer längeren und besser vorhersehbaren Lebensdauer beiträgt.

Diese Stabilität vereinfacht die Leistungsregelung und reduziert die Notwendigkeit häufiger Ofenanpassungen oder komplexer Austauschpläne.

Verständnis von Siliziumkarbid (SiC)

Die 1600°C-Grenze

SiC-Heizelemente sind eine robuste und weit verbreitete Lösung für Prozesse, die Temperaturen bis zu 1600°C erfordern. Sie sind ein Arbeitstier in vielen Branchen, können jedoch nicht mit dem extremen Temperaturbereich von MoSi2 mithalten.

Elementtemperatur vs. Ofentemperatur

Ein kritischer Faktor ist der Temperaturgradient zwischen dem Element und der Ofenkammer. Ein SiC-Element, das bei seiner maximalen Oberflächentemperatur von 1600°C betrieben wird, führt typischerweise zu einer maximalen Ofenraumtemperatur von etwa 1530°C bis 1540°C. Dieser Unterschied ist für die Prozessgestaltung entscheidend.

Die Herausforderung von Alterung und Widerstand

Der primäre betriebliche Nachteil von SiC besteht darin, dass sein elektrischer Widerstand mit zunehmendem Alter steigt. Diese Änderung erfordert eine periodische Spannungsanpassung, um die gewünschte Leistung aufrechtzuerhalten.

Darüber hinaus müssen bei Ausfall eines Elements in einem Satz alle Elemente dieser Schaltkreisgruppe gemeinsam ausgetauscht werden, um eine ausgewogene elektrische Last zu gewährleisten. Diese Anforderung des „Austauschs in Sätzen“ kann die Wartungskosten und Ausfallzeiten erhöhen.

Die Abwägungen verstehen

Temperaturfähigkeit

Für jeden Prozess, der eine Ofentemperatur über ungefähr 1550°C erfordert, ist MoSi2 die klare Wahl. Es ist das einzige der beiden Materialien, das zuverlässig den Bereich von 1600°C bis 1800°C erreichen kann.

Lebensdauer und Wartung

MoSi2-Elemente bieten im Allgemeinen eine längere Betriebsdauer und erfordern aufgrund ihres stabilen Widerstands über die Zeit weniger manuelle Verwaltung.

SiC-Elemente haben eine kürzere Lebensdauer und einen anspruchsvolleren Wartungsplan. Die Notwendigkeit, Elemente in abgestimmten Sätzen auszutauschen, muss in die Gesamtbetriebskosten einbezogen werden.

Schaltkreis- und Leistungsaspekte

Die Alterungseigenschaften von SiC erfordern ein Netzteil, das den zunehmenden Widerstand während der Lebensdauer des Elements kompensieren kann. MoSi2-Schaltkreise sind in dieser Hinsicht im Allgemeinen einfacher.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizelements ist grundlegend für den Ofenaufbau und die Betriebseffizienz. Treffen Sie Ihre Entscheidung auf der Grundlage der spezifischen, langfristigen Anforderungen Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Temperatur (über 1600°C) zu erreichen: MoSi2 ist Ihre einzig gangbare Option und bietet eine Leistung, die SiC nicht erreichen kann.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei oder unter 1540°C liegt: SiC ist eine bewährte und effektive Lösung, Sie müssen jedoch seine spezifischen Alterungs- und Wartungsanforderungen berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Stabilität und minimalem Wartungsaufwand liegt: MoSi2 ist aufgrund seines stabilen Widerstands die überlegene Wahl, was zu einer längeren Lebensdauer und geringeren Betriebskosten führt.

Indem Sie diese Kernunterschiede verstehen, können Sie das Heizelement auswählen, das die optimale Balance zwischen Leistung, Langlebigkeit und Effizienz für Ihren Hochtemperaturprozess bietet.

Zusammenfassungstabelle:

| Merkmal | MoSi2-Heizelemente | SiC-Heizelemente |

|---|---|---|

| Max. Betriebstemp. | Bis zu 1850°C | Bis zu 1600°C |

| Lebensdauer | Länger, stabiler Widerstand | Kürzer, Widerstand steigt mit dem Alter |

| Wartung | Minimal, vorhersehbar | Erfordert periodische Anpassungen und Satzwechsel |

| Am besten geeignet für | Prozesse über 1600°C | Prozesse bis 1540°C |

Sie sind unsicher bei der Auswahl des richtigen Heizelements für Ihren Hochtemperaturofen? KINTEK ist spezialisiert auf fortschrittliche Lösungen für diverse Labore und bietet Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit herausragender F&E und Eigenfertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – und so optimale Leistung, Langlebigkeit und Effizienz zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Hochtemperaturofenlösungen Ihre Prozesse verbessern und Wartungskosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer