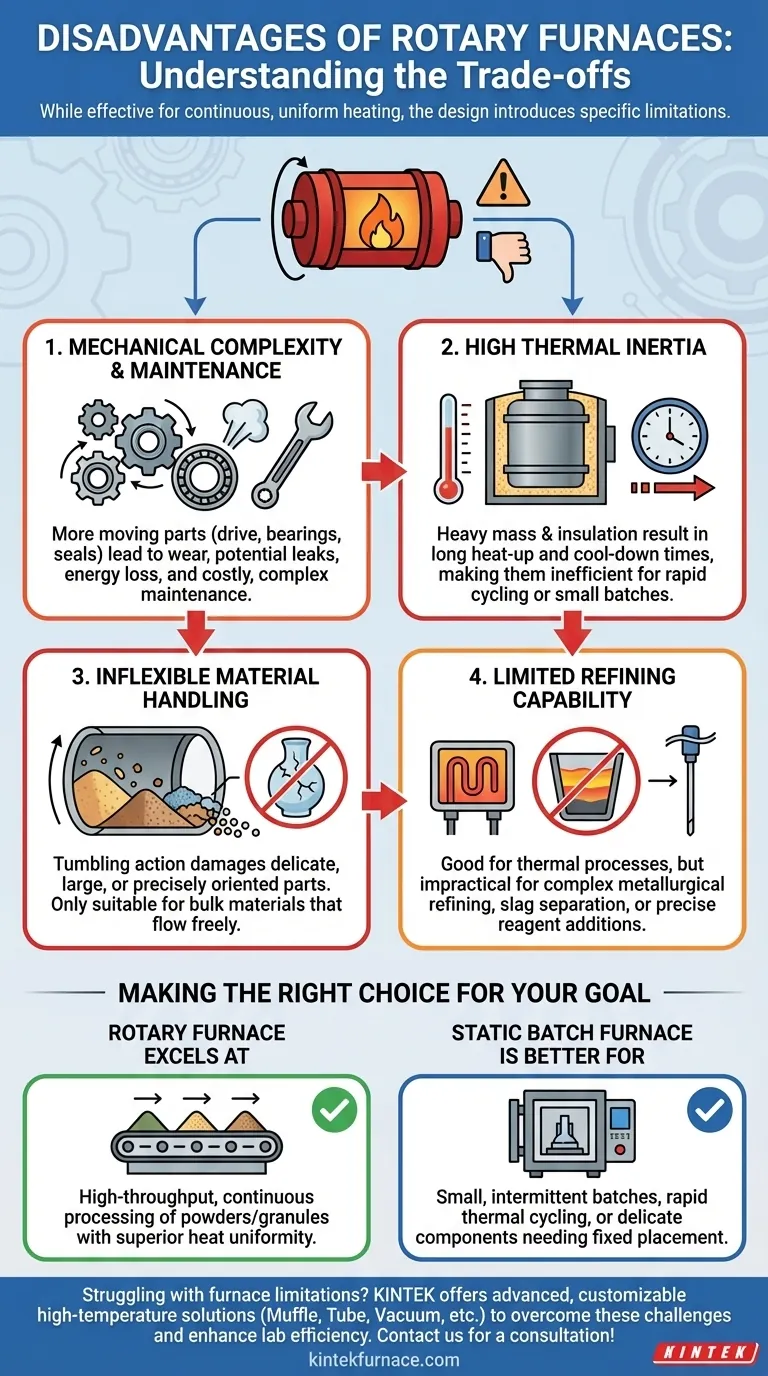

Obwohl Drehrohröfen für bestimmte Anwendungen äußerst effektiv sind, weisen sie mehrere deutliche Nachteile auf, die Sie berücksichtigen müssen. Die primären Nachteile ergeben sich aus ihrer mechanischen Komplexität, ihren thermischen Eigenschaften und ihren Einschränkungen bei der Materialhandhabung, einschließlich Herausforderungen bei der Wartung, langen anfänglichen Aufwärmzeiten und einer begrenzten Kapazität zur Veredelung von Rohmaterialien.

Gerade das Design, das einen Drehrohrofen bei gleichmäßiger, kontinuierlicher Erwärmung auszeichnet – ein sich langsam drehendes Rohr – ist auch die Ursache für seine primären Nachteile. Er opfert betriebliche Flexibilität und einfache Wartung für einen hohen Durchsatz bei der Verarbeitung von Schüttgütern.

Wie das Design eines Drehrohrofens seine Schwächen erzeugt

Ein Drehrohrofen arbeitet, indem er Material in einem langen, beheizten und sich langsam drehenden Zylinder wälzt. Dies stellt sicher, dass jedes Partikel der Wärmequelle ausgesetzt wird, was eine außergewöhnliche Temperaturgleichmäßigkeit für Pulver, Granulate und andere Schüttgüter liefert.

Diese mechanische Aktion ist jedoch die direkte Ursache für seine Haupteinschränkungen.

Herausforderung 1: Mechanische Komplexität und Wartung

Im Gegensatz zu einem statischen Kastenofen hat ein Drehrohrofen zahlreiche bewegliche Teile. Das rotierende Rohr benötigt ein robustes Antriebssystem, Lager und, am wichtigsten, effektive Dichtungen sowohl am Einlass als auch am Auslass.

Diese Komponenten sind Fehlerquellen. Dichtungen verschleißen mit der Zeit, was zu potenziellen Atmosphärenlecks oder Energieverlusten führt. Die Antriebs- und Lagersysteme erfordern regelmäßige Schmierung und Inspektion, was die Wartung komplexer und kostspieliger macht als bei einem vergleichbaren statischen System.

Herausforderung 2: Hohe thermische Trägheit

Drehrohröfen sind mit robusten Zylindern und dicker Isolierung konstruiert, um Dauerbetrieb standzuhalten und Wärme zu speichern. Diese erhebliche thermische Masse bedeutet, dass sie lange brauchen, um auf die Zieltemperatur aufzuheizen und lange, um abzukühlen.

Diese Eigenschaft macht sie ineffizient für Prozesse, die schnelle thermische Zyklen erfordern, oder für die Durchführung kleiner, seltener Chargen. Die Energie und Zeit, die für das anfängliche Aufheizen aufgewendet werden, gehen verloren, wenn der Produktionslauf kurz ist.

Herausforderung 3: Unflexible Materialhandhabung

Die Taumelbewegung, die eine gleichmäßige Erwärmung garantiert, bedeutet auch, dass Sie keine Kontrolle über die Materialplatzierung haben. Dieses Design ist grundsätzlich ungeeignet für die Verarbeitung empfindlicher Komponenten, großer Einzelteile oder jeglicher Materialien, die durch ständige Bewegung beschädigt werden könnten.

Es ist ausschließlich für Schüttgüter konzipiert, die frei fließen und taumeln können. Der Versuch, Gegenstände zu verarbeiten, die eine präzise Ausrichtung erfordern oder empfindlich auf Abrieb reagieren, führt zu Produktschäden.

Herausforderung 4: Begrenzte Raffinationsfähigkeit

Drehrohröfen eignen sich hervorragend für thermische Prozesse wie Trocknen, Kalzinieren und Rösten. Sie haben jedoch eine sehr begrenzte Kapazität für die metallurgische Raffination.

Komplexe Raffination erfordert oft eine statische Umgebung zur Trennung von Schlacke von geschmolzenem Metall, die Zugabe spezifischer Reagenzien oder die Entnahme präziser Proben aus einem Schmelzbad. Die kontinuierliche Bewegung und die geschlossene Natur eines Drehrohrofens machen diese Aufgaben unpraktisch, was bedeutet, dass er typischerweise vorverarbeitete oder gereinigte Eingangsmaterialien benötigt.

Das Verständnis der Kompromisse: Gleichmäßigkeit vs. Einfachheit

Die Nachteile eines Drehrohrofens existieren nicht im luftleeren Raum; sie sind der Preis, der für seine einzigartigen Vorteile gezahlt wird. Die Entscheidung für die Verwendung eines solchen Ofens ist ein klassischer technischer Kompromiss.

Wo Drehrohröfen herausragend sind

Die Hauptvorteile sind gleichmäßige Erwärmung und kontinuierlicher Durchsatz. Für die Herstellung großer Mengen von Pulvern oder Granulaten, bei denen jedes Partikel die gleiche Temperatur erreichen muss, ist kein anderes Ofendesign so effektiv. Ihre Fähigkeit, 24 Stunden am Tag zu laufen, macht sie zu einem energieeffizienten Arbeitspferd in industriellen Umgebungen mit hohem Volumen.

Wo sie versagen

Der Kompromiss ist ein Verlust an Flexibilität und Einfachheit. Ein einfacher Kastenofen ist einfacher zu warten, heizt für einzelne Chargen schneller auf und kann jede Art von Teil in einer festen Position halten. Obwohl er die gleichmäßige Wärmeübertragung für Schüttgüter nicht erreichen kann, bietet er eine weitaus größere Vielseitigkeit für Laborarbeiten oder unterschiedliche Produktionsläufe.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ausrüstung auszuwählen, müssen Sie die Leistungsfähigkeit des Ofens gegen Ihren primären betrieblichen Bedarf abwägen.

- Wenn Ihr Hauptaugenmerk auf dem Hochdurchsatz, der kontinuierlichen Verarbeitung von Pulvern oder Granulaten liegt: Die Vorteile der Automatisierung und der überlegenen Wärmegleichmäßigkeit werden die Wartungsanforderungen wahrscheinlich überwiegen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kleiner, intermittierender Chargen oder empfindlicher Komponenten liegt: Die langen Aufwärmzeiten und die Taumelbewegung machen einen statischen Chargenofen zu einer weitaus logischeren und effizienteren Wahl.

- Wenn Ihr Hauptaugenmerk auf komplexen chemischen Synthesen oder metallurgischer Raffination liegt: Die inhärenten Designbeschränkungen bedeuten, dass Sie sich nach spezialisierten statischen Öfen, Induktions- oder Lichtbogenöfen umsehen sollten, die für diese Aufgaben konzipiert sind.

Durch das Verständnis dieser inhärenten Einschränkungen können Sie sicher bestimmen, ob ein Drehrohrofen eine Bereicherung oder eine Belastung für Ihre spezifischen Betriebsziele darstellt.

Übersichtstabelle:

| Nachteil | Beschreibung |

|---|---|

| Mechanische Komplexität | Mehr bewegliche Teile führen zu höheren Wartungskosten und potenziellen Ausfällen. |

| Hohe thermische Trägheit | Lange Aufheiz- und Abkühlzeiten reduzieren die Effizienz bei schnellen Zyklen. |

| Unflexible Materialhandhabung | Taumelbewegung beschränkt die Verwendung auf Schüttgüter, nicht auf empfindliche oder große Teile. |

| Begrenzte Raffinationsfähigkeit | Ungeeignet für komplexe metallurgische Prozesse, die statische Umgebungen erfordern. |

Haben Sie Probleme mit Ofenbeschränkungen? KINTEK bietet fortschrittliche Hochtemperaturlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch exzellente Forschung und Entwicklung sowie eigene Fertigung liefern wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit umfassender Anpassung, um Herausforderungen wie Wartungsprobleme und Einschränkungen bei der Materialhandhabung zu überwinden. Steigern Sie die Effizienz und Präzision Ihres Labors – kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz