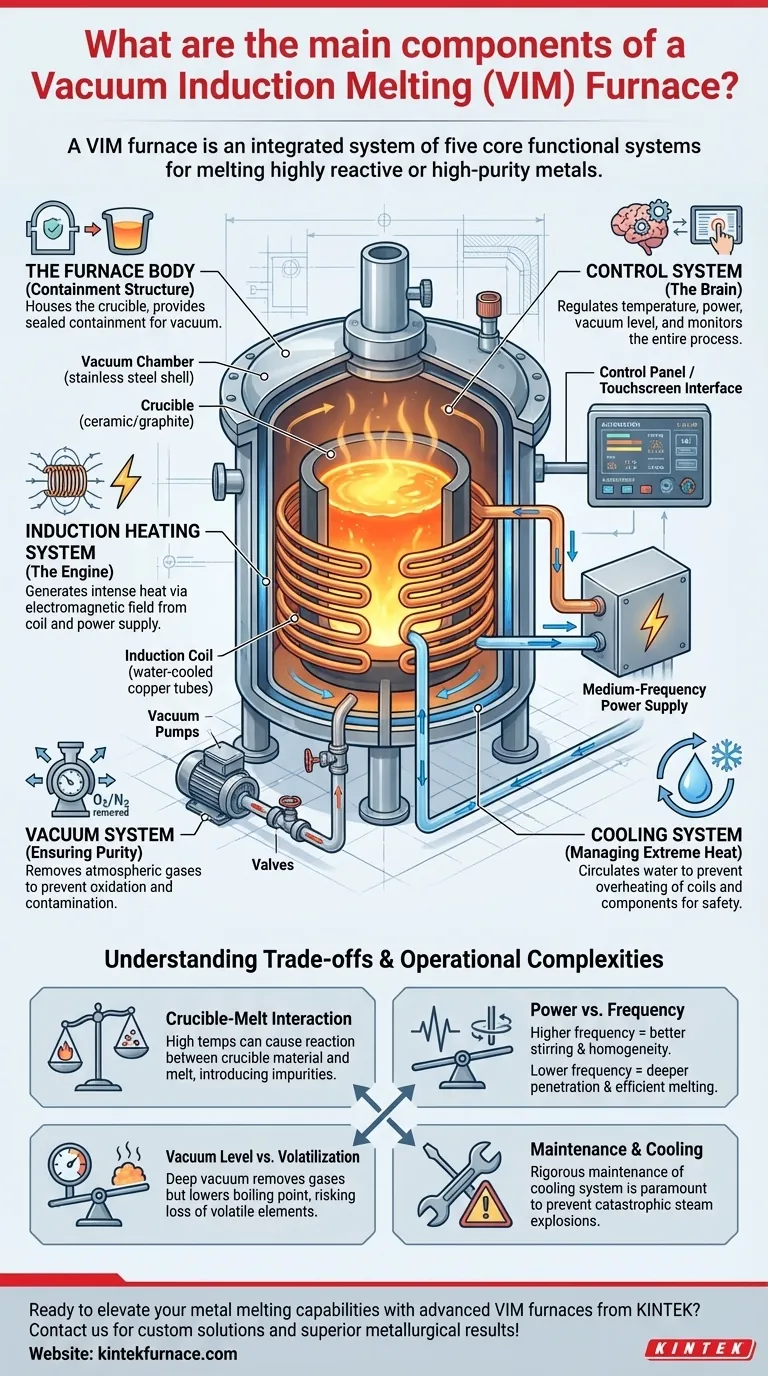

Im Wesentlichen basiert ein Vakuum-Induktionsschmelzofen (VIM-Ofen) auf fünf funktionalen Kernsystemen. Dies sind der Ofenkörper, der den Tiegel aufnimmt, das Induktionsheizsystem, das von einer Mittelfrequenzversorgung gespeist wird, ein Vakuumsystem zur Erzeugung einer kontrollierten Atmosphäre, ein Wasserkühlsystem für das Wärmemanagement und ein elektrisches Steuerungssystem für einen präzisen Betrieb. Jedes System arbeitet zusammen, um Metalle und Legierungen in einer sauberen, gasfreien Umgebung zu schmelzen.

Ein VIM-Ofen ist nicht nur eine Ansammlung von Teilen; er ist ein integriertes System, das für einen einzigen Zweck entwickelt wurde: das Schmelzen hochreaktiver oder hochreiner Metalle. Jede Komponente adressiert eine grundlegende Herausforderung – Erhitzung, Kontamination und Sicherheit –, um überlegene metallurgische Ergebnisse zu erzielen.

Die VIM-Ofenstruktur im Detail: Eine System-für-System-Analyse

Um einen VIM-Ofen wirklich zu verstehen, ist es am besten, ihn als eine Reihe voneinander abhängiger Systeme zu analysieren, die jeweils eine spezifische Rolle im Schmelzprozess spielen.

Der Ofenkörper: Die Einschließungsstruktur

Der Ofenkörper ist das physische, abgedichtete Gehäuse, in dem das Schmelzen stattfindet. Er besteht aus zwei Hauptteilen.

Der erste ist die Vakuumkammer, eine luftdichte Hülle, die typischerweise aus Edelstahl gefertigt ist und sowohl hohem Vakuum als auch innerem Druck standhält.

Im Inneren der Kammer befindet sich der Tiegel, ein hochtemperaturbeständiger Behälter aus Materialien wie Keramik oder Graphit. Der Tiegel hält die zu schmelzende Metallcharge direkt.

Das Induktionsheizsystem: Der Motor des Ofens

Dieses System erzeugt die intensive Hitze, die zum Schmelzen erforderlich ist, ohne direkten Kontakt mit dem Metall.

Der Kern dieses Systems ist die Induktionsspule, ein Satz wassergekühlter Kupferrohre, die den Tiegel umgeben.

Die Spule wird von einem Mittelfrequenz-Netzteil gespeist, das die Standard-Netzstromversorgung in hochfrequenten Wechselstrom (AC) umwandelt, oft im Bereich von 50 Hz bis 1100 kHz. Dieser Strom in der Spule erzeugt ein starkes elektromagnetisches Feld, das wiederum immense Hitze direkt in der Metallcharge induziert.

Das Vakuumsystem: Gewährleistung der Reinheit

Das Vakuumsystem ist das, was einen VIM-Ofen von einem Standard-Induktionsofen unterscheidet. Seine Hauptaufgabe ist es, atmosphärische Gase wie Sauerstoff und Stickstoff aus der Kammer zu entfernen.

Dies verhindert, dass das geschmolzene Metall mit der Atmosphäre reagiert, was entscheidend ist, um Oxidation und Kontamination zu verhindern. Das System besteht aus leistungsstarken Vakuumpumpen und einer Reihe von Ventilen zur Steuerung des Drucks in der Kammer.

Das Kühlsystem: Umgang mit extremer Hitze

Ein VIM-Ofen erzeugt enorme Hitze, und deren Management ist entscheidend für die Sicherheit und die Betriebsdauer.

Ein geschlossenes Wasserkühlsystem wird verwendet, um Wasser durch die Kupferinduktionsspulen, das Netzteil und oft auch durch die Wände der Vakuumkammer selbst zu zirkulieren. Dies verhindert eine Überhitzung und das Versagen der Komponenten.

Das Steuerungssystem: Das Gehirn des Betriebs

Der gesamte Prozess wird durch ein integriertes elektrisches Steuerungssystem verwaltet.

Dieses System, das oft über ein Bedienfeld oder eine Touchscreen-Oberfläche gesteuert wird, ermöglicht eine präzise Regelung von Temperatur, Leistungsaufnahme und Vakuumgrad. Moderne Systeme bieten ein hohes Maß an Automatisierung, überwachen die Schmelze und stellen sicher, dass das Endprodukt exakte Spezifikationen erfüllt.

Verständnis der Kompromisse und betrieblichen Komplexitäten

Obwohl der VIM-Prozess leistungsstark ist, erfordert er das Ausbalancieren mehrerer konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zum Erreichen der gewünschten Ergebnisse.

Wechselwirkung zwischen Tiegel und Schmelze

Der Tiegel ist nicht vollkommen inert. Bei hohen Temperaturen kann eine chemische Reaktion zwischen dem Tiegelmaterial und dem geschmolzenen Metall auftreten, was potenziell Spuren von Verunreinigungen einführt. Die Wahl des Tiegelmaterials ist eine kritische Entscheidung, die auf der herzustellenden Legierung basiert.

Leistung vs. Frequenz

Die Eigenschaften des Netzteils haben einen direkten Einfluss auf die Schmelze. Eine höhere Frequenz erzeugt in der Regel ein intensiveres Rühren des geschmolzenen Metalls, was zu einer homogenen, gleichmäßig vermischten Legierung führt. Eine niedrigere Frequenz ermöglicht es dem elektromagnetischen Feld, tiefer einzudringen, was für das Schmelzen größerer Chargen effizienter ist.

Vakuumgrad vs. Flüchtigkeit

Ein tiefes Vakuum ist hervorragend geeignet, um gelöste Gase wie Sauerstoff zu entfernen. Es senkt jedoch auch den Siedepunkt aller Elemente in der Schmelze. Dies kann dazu führen, dass hochflüchtige Legierungselemente (wie Mangan, Zink oder Magnesium) "abkochen" und in das Vakuum entweichen, wodurch sich die endgültige chemische Zusammensetzung der Legierung ändert.

Wartung und Kühlintegrität

Das Wasserkühlsystem ist eine nicht verhandelbare Sicherheitskomponente. Ein Leck in der Vakuumkammer während des Betriebs kann zu einer katastrophalen Dampfexplosion führen. Daher sind eine rigorose und vorbeugende Wartung aller Kühlleitungen und Dichtungen von größter Bedeutung.

Die richtige Wahl für Ihre Anwendung treffen

Die spezifische Konstruktion und der Betrieb eines VIM-Ofens hängen stark vom gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit liegt: Sie legen Wert auf ein hochwertiges Vakuumsystem und eine sorgfältige Auswahl des Tiegelmaterials, um Kontaminationen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Legierungen liegt: Sie benötigen ein hochentwickeltes Steuerungssystem und ein Netzteil, das eine präzise Temperatur- und Rührkontrolle ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Die Effizienz des Netzteils, die Haltbarkeit des Ofenkörpers und die Zuverlässigkeit des Kühlsystems sind Ihre wichtigsten Anliegen.

Zu verstehen, wie diese Komponenten als integriertes System funktionieren, ist der erste Schritt, um die Herstellung von Hochleistungswerkstoffen zu meistern.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmale |

|---|---|---|

| Ofenkörper | Nimmt den Tiegel auf und sorgt für die Einschließung | Vakuumkammer, Tiegel zur Aufnahme des Metalls |

| Induktionsheizsystem | Erzeugt Wärme zum Schmelzen | Induktionsspule, Mittelfrequenz-Netzteil |

| Vakuumsystem | Entfernt Gase, um Kontamination zu verhindern | Vakuumpumpen, Ventile für kontrollierte Atmosphäre |

| Kühlsystem | Managt Hitze für Sicherheit und Langlebigkeit | Geschlossene Wasserkühlung für Spulen und Komponenten |

| Steuerungssystem | Regelt den Betrieb und überwacht den Prozess | Bedienfeld, Automatisierung für präzise Einstellungen |

Bereit, Ihre Metallschmelzfähigkeiten zu verbessern? KINTEK nutzt herausragende F&E und eigene Fertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere VIM-Öfen, Teil einer Produktlinie, die Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, werden durch starke kundenspezifische Anpassungen ergänzt, um Ihre einzigartigen experimentellen Anforderungen für hochreine und komplexe Legierungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Schmelzprozesse optimieren und überlegene metallurgische Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen