Die primären Vorteile eines Vakuumofens sind überragende Produktqualität, unübertroffene Prozesskontrolle und höhere Betriebseffizienz. Durch das Entfernen der Atmosphäre aus der Heizkammer verhindern diese Öfen Oxidation und Kontamination, was zu saubereren, stärkeren und konsistenteren Materialien führt. Diese kontrollierte Umgebung ermöglicht eine präzise Temperaturgleichmäßigkeit und wiederholbare Prozesszyklen für Anwendungen wie Wärmebehandlung, Löten und Sintern.

Der grundlegende Vorteil eines Vakuumofens liegt nicht nur in der von ihm bereitgestellten Wärme, sondern in der Umgebung, die er schafft. Durch die Eliminierung atmosphärischer Variablen wie Sauerstoff und Verunreinigungen erhalten Sie die absolute Kontrolle über die Materialtransformation und stellen sicher, dass das Endprodukt die genauen Spezifikationen mit unübertroffener Reinheit und Integrität erfüllt.

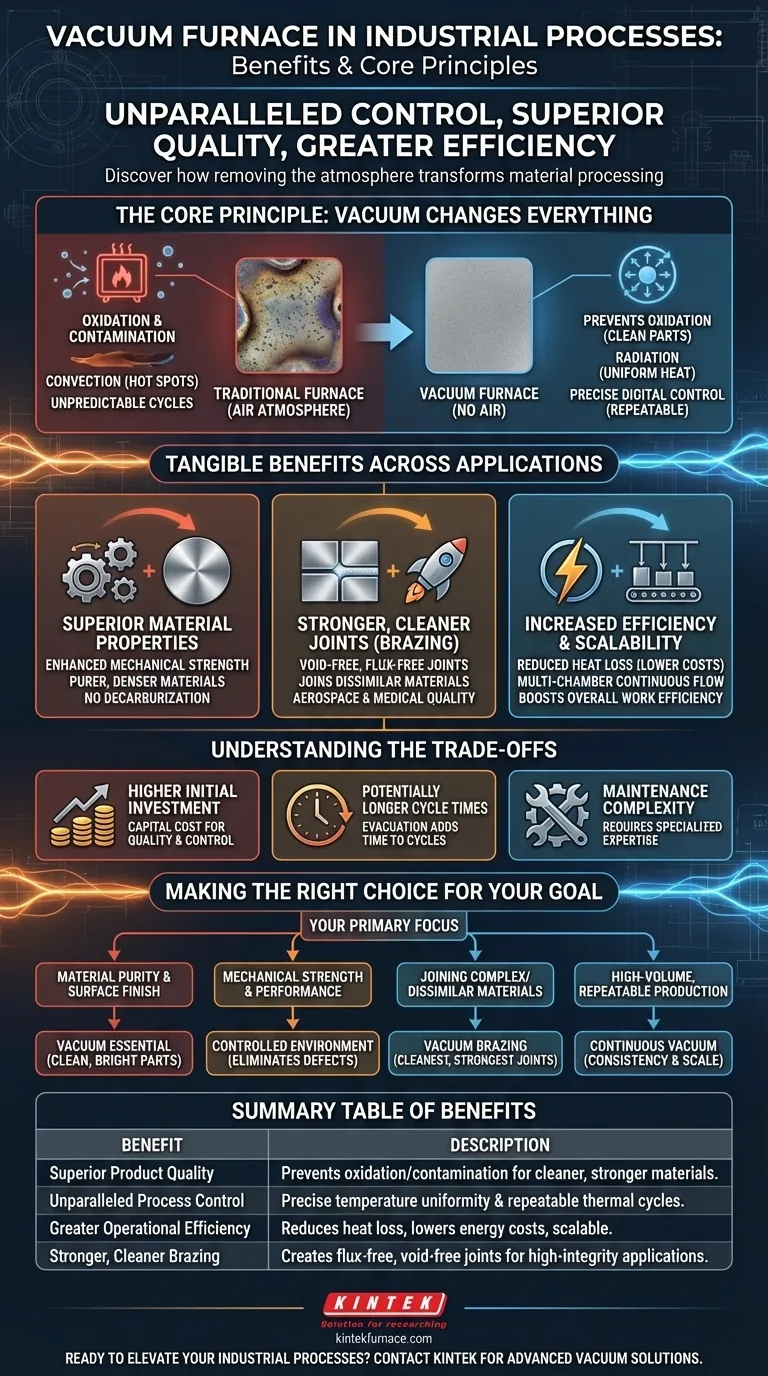

Das Kernprinzip: Warum ein Vakuum alles verändert

Ein traditioneller Ofen erhitzt ein Material in Anwesenheit von Luft. Ein Vakuumofen entfernt zuerst diese Luft, und diese einzelne Änderung ist die Quelle all seiner Hauptvorteile. Diese Umgebung bietet Ingenieuren ein Maß an Kontrolle, das in einem atmosphärischen Ofen unmöglich zu erreichen ist.

Eliminierung von Oxidation und Kontamination

In einem Standardofen reagiert Sauerstoff in der Luft mit der heißen Oberfläche eines Materials und erzeugt Oxide – eine Form von Zunder und Verfärbung. Ein Vakuumofen entfernt praktisch die gesamte Luft und verhindert Oxidation, bevor sie überhaupt beginnen kann.

Dies führt zu hellen, sauberen Teilen direkt aus dem Ofen, wodurch eine Nachreinigung entfällt. Darüber hinaus saugt das Vakuum aktiv Verunreinigungs-Gase aus dem Material selbst ab, was zu einem reineren und dichteren Endprodukt führt, was für das Sintern von fortschrittlicher Keramik und Hartmetallen entscheidend ist.

Erreichen absoluter Temperaturgleichmäßigkeit

In einem luftgefüllten Ofen wird Wärme hauptsächlich durch Konvektion übertragen, was zu Hot Spots und ungleichmäßiger Erwärmung führen kann. Im Vakuum wird die Konvektion eliminiert. Wärme wird primär durch Strahlung übertragen.

Dies bedeutet, dass jede Oberfläche des Teils, unabhängig von ihrer Position, die gleiche Wärmemenge erhält. Diese außergewöhnliche Temperaturgleichmäßigkeit minimiert thermische Spannungen, verhindert Teileverzerrungen und stellt sicher, dass die gesamte Komponente die beabsichtigte Behandlung perfekt erhält.

Ermöglichen präziser Prozesskontrolle

Moderne Vakuumöfen werden von hochentwickelten Computersystemen gesteuert. In Kombination mit der stabilen, inerten Umgebung eines Vakuums ermöglichen diese Steuerungen unglaublich präzise und wiederholbare thermische Zyklen.

Ingenieure können exakte Heizraten, Haltezeiten und schnelle Abkühlungsprofile (Abschrecken) programmieren. Dies stellt sicher, dass jedes Teil in einer Charge und jede nachfolgende Charge mit identischen Parametern verarbeitet wird, was eine konsistente Qualität und vorhersehbare Materialeigenschaften im großen Maßstab gewährleistet.

Greifbare Vorteile in verschiedenen Industrieanwendungen

Die präzise Kontrolle, die eine Vakuumumgebung bietet, führt direkt zu messbaren Verbesserungen in Qualität und Leistung in verschiedenen industriellen Prozessen.

Überlegene Materialeigenschaften

Bei Metallen, die einer Wärmebehandlung unterzogen werden, verhindert das Fehlen von Sauerstoff eine Oberflächenentkohlung, ein Prozess, der das Material schwächen kann. Dies führt zu Komponenten mit verbesserten mechanischen Eigenschaften, einschließlich erhöhter Festigkeit, Härte und Korrosionsbeständigkeit.

Stärkere, sauberere Verbindungen beim Hartlöten

Vakuumlöten ist ein erstklassiges Verfahren zum Verbinden von Komponenten. Es erzeugt außergewöhnlich starke, porenfreie Verbindungen ohne die Notwendigkeit korrosiver Flussmittel.

Da der Prozess so sauber ist, ist er ideal zum Verbinden ungleicher oder „unschweißbarer“ Materialien und der Standard für kritische Anwendungen in der Luft- und Raumfahrt, bei medizinischen Geräten und sogar in der Herstellung von hochwertigem Schmuck, wo ein makelloses Finish von größter Bedeutung ist.

Erhöhte Effizienz und Skalierbarkeit

Obwohl ein Vakuumofen ein ausgeklügeltes Gerät ist, ist er hocheffizient. Das Vakuum wirkt als leistungsstarker Isolator, der den Wärmeverlust nach außen drastisch reduziert und die Betriebskosten senkt.

Für hohe Volumenanforderungen ermöglichen mehrkammerige kontinuierliche Vakuumöfen einen optimierten Arbeitsablauf, der die Vorteile der Vakuumverarbeitung in eine Massenproduktionsumgebung integriert und die Gesamtarbeitseffizienz steigert.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Vakuumofen nicht die Lösung für jede Heizanwendung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangsinvestition

Die Komplexität der Vakuumpumpen, der Kammer und der Steuerungssysteme bedeutet, dass Vakuumöfen eine deutlich höhere Kapitalinvestition im Vergleich zu Standard-Atmosphärenöfen darstellen. Die Kosten sind ein Kompromiss für die erreichte überlegene Qualität und Kontrolle.

Potenziell längere Zykluszeiten

Der Prozess des Evakuierens der Kammer zur Erzeugung des Vakuums verlängert den Beginn jedes Zyklus. Während das Heizen und Kühlen sehr schnell sein kann, kann die gesamte Chargenbearbeitungszeit länger sein als in einem einfacheren atmosphärischen Ofen, wo Teile direkt in eine heiße Kammer geladen werden können.

Wartungskomplexität

Ein Vakuumofen ist ein komplexeres System. Die Vakuumpumpen, Dichtungen und fortschrittlichen Sensorarrays erfordern spezialisierte Wartung und technisches Fachwissen, um sie auf höchster Leistung zu halten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig vom gewünschten Ergebnis für Ihr Material und Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Oberflächengüte liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu verhindern und saubere, helle Teile direkt aus dem Ofen zu produzieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Leistung liegt: Die kontrollierte Umgebung eliminiert Oberflächenfehler und interne Verunreinigungen, was zu überlegenen Materialeigenschaften bei wärmebehandelten oder gesinterten Komponenten führt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder unähnlicher Materialien liegt: Vakuumlöten bietet die sauberste, stärkste und wiederholbarste Methode zum Erstellen hochintegrierter Verbindungen ohne Flussmittel.

- Wenn Ihr Hauptaugenmerk auf einer wiederholbaren Großserienproduktion liegt: Ein kontinuierlicher Vakuumofen bietet die Konsistenz und den Umfang, die für die Massenproduktion hochwertiger Teile, die strengen Spezifikationen entsprechen müssen, erforderlich sind.

Letztendlich ist die Investition in einen Vakuumofen eine Investition in die absolute Kontrolle über die endgültigen Eigenschaften und die Qualität Ihres Materials.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überragende Produktqualität | Verhindert Oxidation und Kontamination für sauberere, stärkere Materialien mit verbesserten mechanischen Eigenschaften. |

| Unübertroffene Prozesskontrolle | Ermöglicht präzise Temperaturgleichmäßigkeit und wiederholbare thermische Zyklen durch fortschrittliche Computersysteme. |

| Größere Betriebseffizienz | Reduziert Wärmeverlust, senkt Energiekosten und unterstützt skalierbare Produktion mit Mehrkammer-Designs. |

| Stärkere, sauberere Verbindungen beim Hartlöten | Erzeugt flussmittelfreie, porenfreie Verbindungen, ideal für ungleiche Materialien in der Luft- und Raumfahrt sowie in medizinischen Geräten. |

Bereit, Ihre industriellen Prozesse mit fortschrittlichen Vakuumofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um auf Ihre Bedürfnisse zugeschnittene Hochtemperatur-Ofenlösungen anzubieten. Unser Produktsortiment umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke individuelle Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf Materialreinheit, mechanische Festigkeit oder Großserienproduktion konzentrieren, wir können Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihren Betrieb unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?