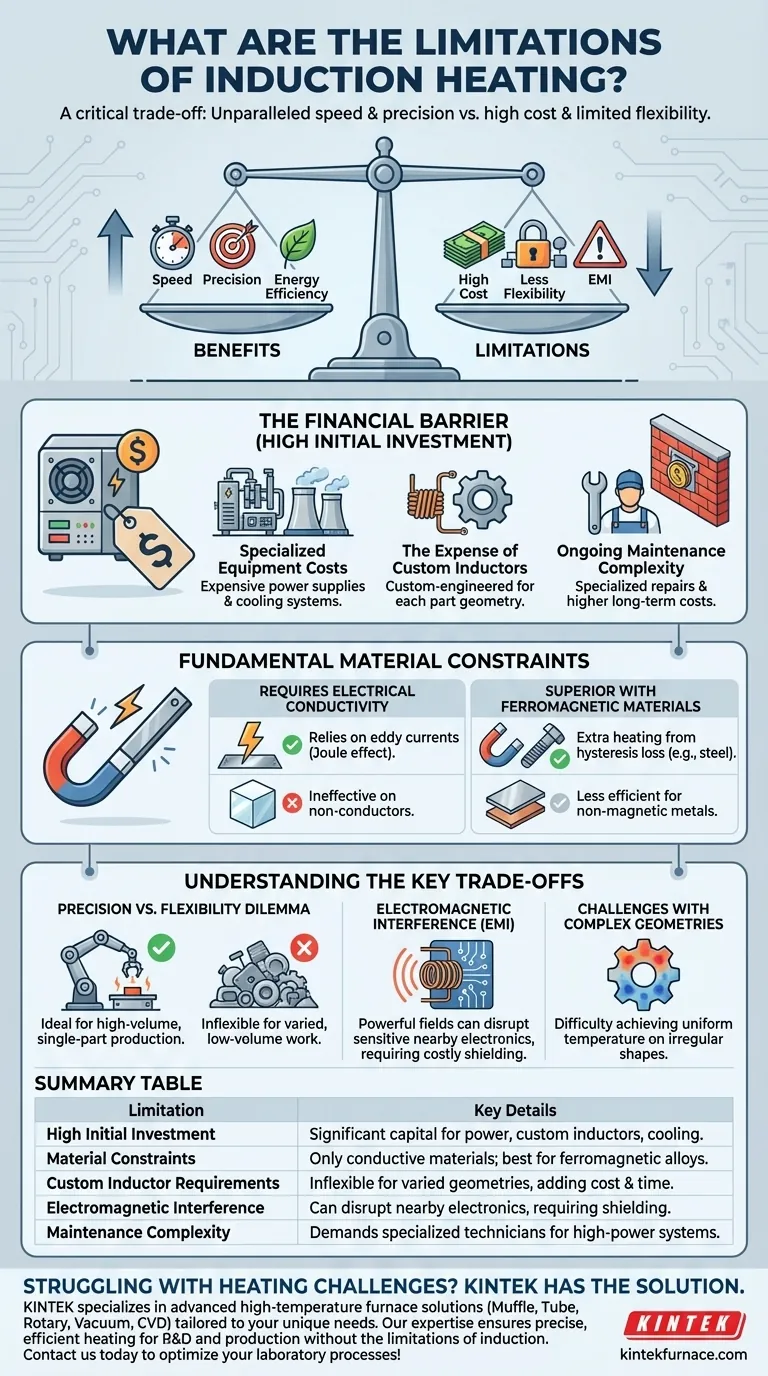

Obwohl sie bemerkenswert effizient und präzise ist, ist die Induktionserwärmung keine universelle Lösung für jede Anwendung. Ihre Haupteinschränkungen ergeben sich aus den hohen Anfangsinvestitionskosten für die Ausrüstung, den strengen Materialanforderungen, der Notwendigkeit individuell gestalteter Induktoren für jedes einzigartige Teil und dem Potenzial zur Erzeugung elektromagnetischer Störungen bei nahegelegenen Systemen.

Die Entscheidung für die Induktionserwärmung hängt von einem kritischen Kompromiss ab. Sie gewinnen unübertroffene Geschwindigkeit, Präzision und Energieeffizienz, müssen jedoch eine höhere Anfangsinvestition und eine deutlich geringere Flexibilität bei Materialien und Teilegeometrien im Vergleich zu herkömmlichen Heizverfahren in Kauf nehmen.

Die finanzielle Hürde: Hohe Anfangsinvestition

Induktionserwärmungssysteme erfordern oft einen erheblichen Kapitalaufwand, bevor Sie mit dem Betrieb beginnen können. Diese Kosten sind ein wichtiger Faktor beim Vergleich mit einfacheren, traditionelleren Heiztechnologien wie Gasöfen oder Widerstandsofen.

Kosten für Spezialausrüstung

Die Stromversorgungen, die den hochfrequenten Wechselstrom erzeugen, sind komplex und teuer. Diese Einheiten sowie die notwendigen Wasserkühlsysteme zum Schutz der Elektronik und der Induktionsspule selbst stellen erhebliche Vorabkosten dar.

Die Kosten für kundenspezifische Induktoren

Die Induktionsspule oder der Induktor ist kein Einheitsbauteil. Sie muss sorgfältig entworfen und gefertigt werden, um der spezifischen Geometrie des erhitzten Teils für maximale Effizienz zu entsprechen. Diese kundenspezifische Konstruktion verursacht erhebliche Kosten und Zeitaufwand, insbesondere bei komplexen Teilen oder geringen Produktionsvolumina.

Komplexität der laufenden Wartung

Die Hochleistungselektronik und die fortschrittlichen Kühlsysteme erfordern eine spezialisiertere Wartung als einfachere Heizsysteme. Die Reparatur oder Wartung dieser Komponenten erfordert geschulte Techniker und kann zu höheren langfristigen Betriebskosten führen.

Grundlegende Materialbeschränkungen

Die Physik der Induktionserwärmung schränkt die Arten von Materialien, die sie effektiv verarbeiten kann, von Natur aus ein. Die Methode beruht vollständig auf den elektromagnetischen Eigenschaften des Werkstücks.

Die Anforderung an elektrische Leitfähigkeit

Die Induktionserwärmung funktioniert, indem sie elektrische Ströme (Wirbelströme) in einem Material induziert. Wenn ein Material nicht elektrisch leitfähig ist, wie die meisten Keramiken, Polymere oder Glas, kann es diese Ströme nicht erzeugen und erwärmt sich daher nicht direkt.

Der Joule-Effekt und der Widerstand

Die Wärme selbst entsteht durch den Widerstand des Materials gegen den Fluss dieser Wirbelströme, ein Phänomen, das als Joule-Effekt bekannt ist. Materialien mit sehr geringem Widerstand erfordern möglicherweise extrem hohe Ströme, um sich effektiv zu erwärmen, was die Effizienz beeinträchtigt.

Überlegene Leistung bei ferromagnetischen Materialien

Materialien wie Eisen, Nickel und Kobalt profitieren von einem sekundären Erwärmungseffekt, der als Hystereseverlust bezeichnet wird. Dies macht die Induktion für Stähle und andere magnetische Legierungen außergewöhnlich wirksam, jedoch bei niedrigeren Frequenzen weniger wirksam für nichtmagnetische leitfähige Materialien wie Aluminium oder Kupfer.

Die wichtigsten Kompromisse verstehen

Die Entscheidung für die Induktionserwärmung bedeutet, spezifische betriebliche Einschränkungen im Austausch für ihre einzigartigen Vorteile in Kauf zu nehmen. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Das Dilemma zwischen Präzision und Flexibilität

Ein kundenspezifisch entwickelter Induktor ermöglicht eine extrem lokalisierte und wiederholbare Erwärmung, was ideal für die automatisierte Massenproduktion eines einzigen Teils ist. Derselbe Induktor ist jedoch für ein Teil mit anderer Größe oder Form unbrauchbar, was den Prozess für unterschiedliche Kleinserien hochgradig unflexibel macht.

Elektromagnetische Störungen (EMI)

Induktionssysteme erzeugen starke Magnetfelder, die nahegelegene empfindliche elektronische Geräte stören oder beschädigen können. Eine ordnungsgemäße Abschirmung und Anlagenplanung sind unerlässlich, um diese elektromagnetischen Störungen zu mindern, was der Implementierung eine weitere Ebene der Komplexität und Kosten hinzufügt.

Herausforderungen bei komplexen Geometrien

Es kann schwierig sein, eine gleichmäßige Temperatur bei Teilen mit komplexen Formen, scharfen Ecken oder Löchern zu erzielen. Das Magnetfeld kann ungleichmäßig koppeln, was zu heißen und kalten Stellen führt, die die Qualität von Prozessen wie der Wärmebehandlung beeinträchtigen können.

Die richtige Wahl für Ihren Prozess treffen

Indem Sie diese Einschränkungen gegen Ihre spezifischen Ziele abwägen, können Sie feststellen, ob die Induktion die richtige Technologie für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, wiederholbaren Produktion eines bestimmten Metallteils liegt: Die Induktionserwärmung ist wahrscheinlich eine ausgezeichnete langfristige Investition, da ihre Geschwindigkeit und Konsistenz die anfänglichen Kosten überwiegen werden.

- Wenn Ihr Hauptaugenmerk auf F&E oder dem Erhitzen vieler verschiedener Teilgeometrien liegt: Die hohen Kosten und die mangelnde Flexibilität kundenspezifischer Induktoren können den Einsatz herkömmlicher Ofen- oder Flammenheizverfahren praktikabler machen.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen nicht leitfähiger Materialien liegt: Sie müssen entweder eine andere Technologie wählen oder die indirekte Induktionserwärmung untersuchen, bei der eine leitfähige Hülse (ein Suszeptor) zur Wärmeübertragung verwendet wird.

Das Verständnis dieser Einschränkungen ist der Schlüssel zur korrekten Nutzung der leistungsstarken Fähigkeiten der Induktionserwärmung für die richtige Anwendung.

Zusammenfassungstabelle:

| Einschränkung | Wichtige Details |

|---|---|

| Hohe Anfangsinvestition | Erhebliches Kapital für Stromversorgungen, kundenspezifische Induktoren und Kühlsysteme. |

| Materialbeschränkungen | Funktioniert nur mit elektrisch leitfähigen Materialien; am besten für ferromagnetische Legierungen. |

| Anforderungen an kundenspezifische Induktoren | Unflexibel bei unterschiedlichen Geometrien, was Kosten und Zeit für einzigartige Teile erhöht. |

| Elektromagnetische Störungen | Kann nahegelegene Elektronik stören und erfordert Abschirmung und sorgfältige Planung. |

| Wartungskomplexität | Erfordert spezialisierte Techniker für Hochleistungselektronik und Kühlsysteme. |

Haben Sie Probleme mit Heizherausforderungen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer hervorragenden F&E- und internen Fertigungskapazitäten bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit tiefgreifenden Anpassungsmöglichkeiten. Ob Sie in der Massenproduktion oder in der F&E tätig sind, unsere Expertise gewährleistet präzise, effiziente Erwärmung ohne die Einschränkungen der Induktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborprozesse optimieren und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten