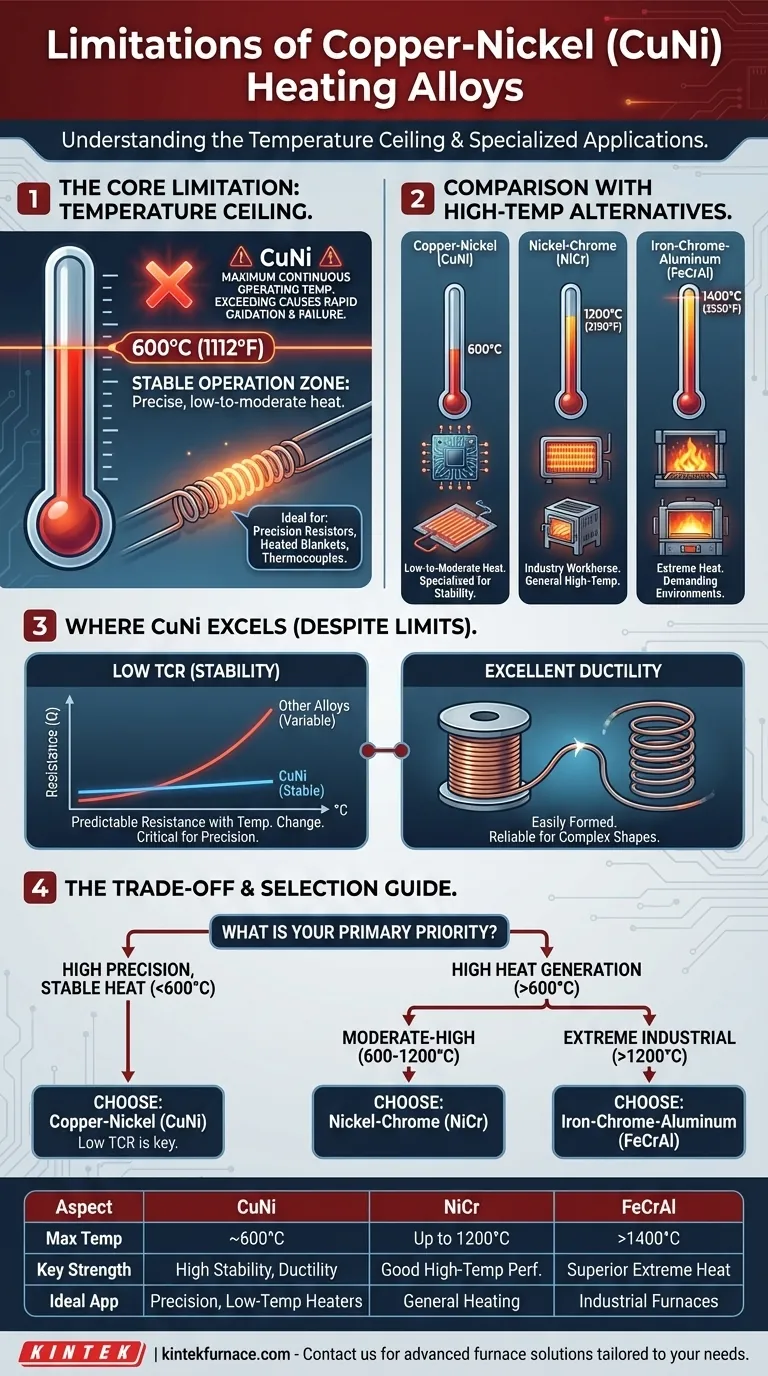

Die primäre Einschränkung von Kupfer-Nickel (CuNi)-Legierungen für Heizanwendungen ist ihre relativ niedrige maximale Betriebstemperatur. Obwohl sie für ihre Stabilität und Duktilität geschätzt werden, können sie nicht für den Dauerbetrieb über 600 °C (1112 °F) verwendet werden, was deutlich unter den Temperaturen liegt, die von anderen gängigen Widerstandslegierungen bewältigt werden.

Die Wahl einer Heizlegierung wird durch ihre beabsichtigte Betriebstemperatur bestimmt. Kupfer-Nickel ist die überlegene Wahl für präzise Anwendungen mit niedriger bis mittlerer Hitze, während Hochtemperaturaufgaben Materialien wie Nickel-Chrom oder Eisen-Chrom-Aluminium erfordern.

Die Kernbeschränkung: Temperaturobergrenze

Der entscheidende Faktor bei der Auswahl einer Widerstandsheizlegierung ist ihre Fähigkeit, die selbst erzeugte Wärme ohne Degradation zu widerstehen. Für CuNi schafft dies eine klare Betriebsgrenze.

Die 600°C-Grenze

Kupfer-Nickel-Legierungen, wie z.B. Konstantan (CuNi44), sind auf eine maximale kontinuierliche Betriebstemperatur von ca. 600°C begrenzt.

Ein Überschreiten dieser Temperatur führt dazu, dass die Legierung schnell oxidiert, was zu einer Widerstandsänderung, mechanischer Schwäche und schließlich zum Ausfall des Elements führt.

Vergleich mit Hochtemperatur-Alternativen

Um diese Einschränkung zu verstehen, ist es entscheidend, sie mit anderen Standard-Heizlegierungen zu vergleichen.

- Nickel-Chrom (NiCr)-Legierungen: Dies sind die Arbeitspferde für viele Heizanwendungen und können kontinuierlich bei Temperaturen bis zu 1200 °C (2190 °F) betrieben werden.

- Eisen-Chrom-Aluminium (FeCrAl)-Legierungen: Diese sind für die anspruchsvollsten Hochtemperaturumgebungen, wie z.B. Industrieöfen, konzipiert und können bei Temperaturen über 1400 °C (2550 °F) betrieben werden.

Dieser deutliche Unterschied bedeutet, dass CuNi für Anwendungen wie Brennöfen, Schmelzöfen oder Hochleistungs-Raumheizgeräte grundsätzlich ungeeignet ist.

Wo Kupfer-Nickel trotz seiner Grenzen brilliert

Die Temperaturbegrenzung macht CuNi nicht zu einer minderwertigen Legierung; sie macht es zu einer spezialisierten Legierung. Seine einzigartigen Eigenschaften machen es zur idealen Wahl für spezifische Anwendungen mit niedriger bis mittlerer Temperatur.

Unübertroffene Widerstandsstabilität

Der bedeutendste Vorteil von CuNi ist sein extrem niedriger Temperaturkoeffizient des Widerstands (TCR).

Dies bedeutet, dass sein elektrischer Widerstand auch bei Temperaturänderungen sehr stabil und vorhersehbar bleibt. Dies ist entscheidend für Anwendungen, die eine präzise thermische Kontrolle erfordern, wie z.B. Präzisionswiderstände, Thermoelemente und Heizkabel für empfindliche Prozesse.

Ausgezeichnete Duktilität und Formbarkeit

CuNi-Legierungen sind hochduktil, was bedeutet, dass sie leicht zu feinen Drähten gezogen und ohne Bruch in komplexe Formen gebracht werden können.

Dies erleichtert und zuverlässiger die Herstellung von Komponenten wie Heizdecken, Fußbodenheizmatten oder kundenspezifisch geformten Niedertemperaturheizungen.

Die Kompromisse verstehen

Die Wahl eines Heizmaterials ist eine Übung im Ausgleich technischer Kompromisse. Die Entscheidung zwischen CuNi und einer Hochtemperaturlegierung hängt davon ab, ob Präzision oder Wärmekapazität Priorität hat.

Präzision vs. hohe Hitze

Der grundlegende Kompromiss ist klar:

- Wählen Sie Kupfer-Nickel, wenn Sie eine außergewöhnlich stabile, vorhersehbare und wiederholbare Wärmeabgabe unter 600 °C benötigen.

- Wählen Sie Nickel-Chrom oder FeCrAl, wenn das Hauptziel darin besteht, hohe Temperaturen zu erzeugen und geringfügige Widerstandsschwankungen akzeptabel sind.

Das Risiko der Fehlverwendung

Die Verwendung einer CuNi-Legierung in einer Hochtemperaturanwendung ist keine Frage der reduzierten Effizienz; sie ist eine Garantie für vorzeitigen Ausfall.

Die schützende Oxidschicht, die sich auf Heizlegierungen bildet, ist bei NiCr und FeCrAl bei hohen Temperaturen stabil, aber sie zerfällt bei CuNi, wodurch das Element anfällig für schnelles Durchbrennen wird.

Kosten und Spezifikation

Die Verwendung einer Hochtemperaturlegierung wie FeCrAl für eine Niedertemperaturanwendung (z.B. 200 °C) ist oft unnötig und nicht kosteneffizient. Die Abstimmung der Legierung auf den spezifischen Temperaturbereich der Anwendung ist die effizienteste technische Praxis.

Die richtige Legierung für Ihre Anwendung auswählen

Ihre Wahl muss von der Hauptanforderung Ihres Heizelements bestimmt werden. Verwenden Sie diese Richtlinien, um eine endgültige Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf hochpräziser, stabiler Wärme unter 600 °C liegt: Kupfer-Nickel ist die richtige und oft überlegene Wahl aufgrund seines niedrigen TCR.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Temperaturen zwischen 600 °C und 1200 °C liegt: Eine Nickel-Chrom (NiCr)-Legierung ist der Industriestandard und die geeignete Wahl.

- Wenn Ihr Hauptaugenmerk auf extremer industrieller Hitze über 1200 °C liegt: Sie müssen eine Eisen-Chrom-Aluminium (FeCrAl)-Legierung verwenden, um die Langlebigkeit des Elements zu gewährleisten.

Indem Sie diese unterschiedlichen Betriebsgrenzen verstehen, können Sie das richtige Material für die Aufgabe sicher auswählen.

Zusammenfassungstabelle:

| Aspekt | Kupfer-Nickel (CuNi) | Nickel-Chrom (NiCr) | Eisen-Chrom-Aluminium (FeCrAl) |

|---|---|---|---|

| Max. Dauerbetriebstemperatur | ~600 °C (1112 °F) | Bis zu 1200 °C (2190 °F) | Über 1400 °C (2550 °F) |

| Hauptstärken | Hohe Widerstandsstabilität (niedriger TCR), ausgezeichnete Duktilität | Gute Hochtemperaturleistung, weit verbreitet | Überragend für extreme Hitze, langlebig in industriellen Umgebungen |

| Ideale Anwendungen | Präzisionswiderstände, Thermoelemente, Niedertemperaturheizungen | Allgemeine Heizelemente, mittlere bis hohe Temperaturen | Industrieöfen, Hochleistungsheizsysteme |

Haben Sie Schwierigkeiten, die richtige Heizlegierung für die spezifischen Temperaturanforderungen Ihres Labors zu finden? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme mit starken Anpassungsmöglichkeiten, um präzise Leistung zu gewährleisten. Egal, ob Sie stabile Niedertemperaturpräzision oder robuste Hochtemperaturverarbeitung benötigen, wir können Ihnen helfen, Ihr Setup zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Zuverlässigkeit Ihres Labors verbessern können!

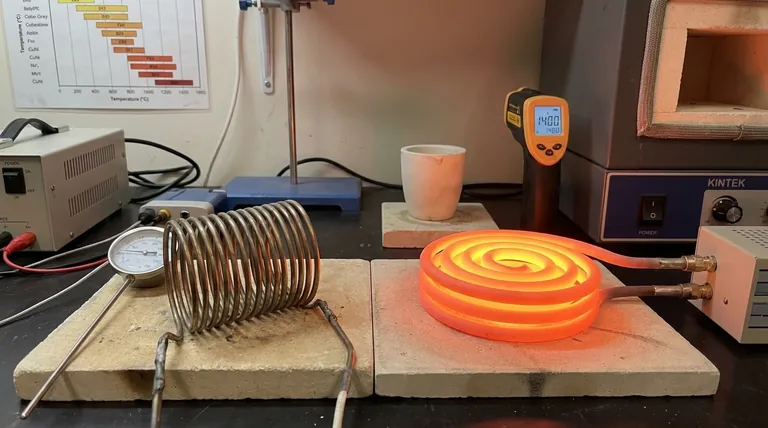

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen