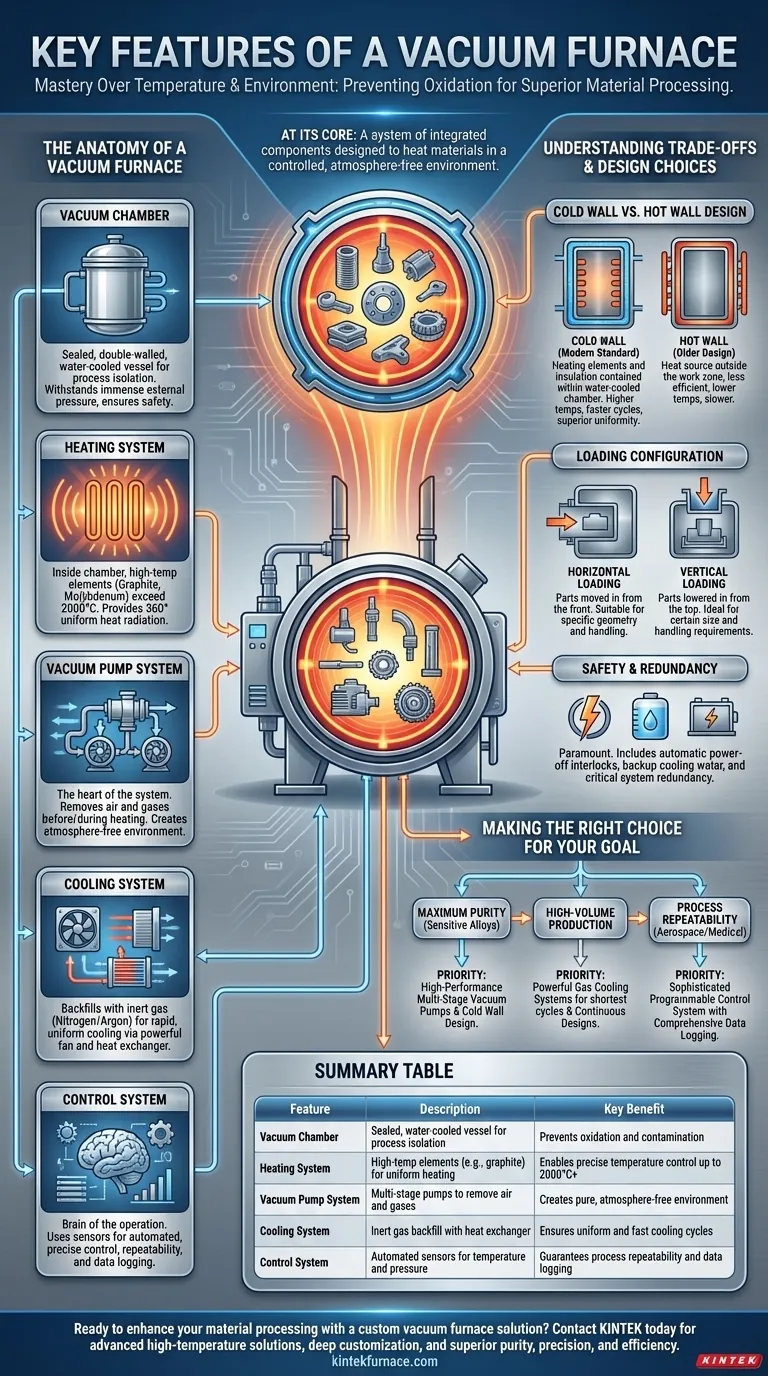

Im Kern ist ein Vakuumofen ein System integrierter Komponenten, das dazu dient, Materialien in einer kontrollierten, atmosphärefreien Umgebung zu erhitzen. Die Hauptmerkmale sind die Vakuumkammer, die den Prozess enthält, ein Hochtemperatur-Heizsystem, ein mehrstufiges Vakuumpumpsystem zur Luftentfernung, ein schnelles Kühlsystem und ein präzises Steuerungssystem zur Verwaltung des gesamten Zyklus. Diese Elemente arbeiten zusammen, um Oxidation und Kontamination zu verhindern und eine überlegene Materialverarbeitung zu ermöglichen.

Ein Vakuumofen ist nicht nur ein Werkzeug zur Wärmeanwendung; er ist ein Instrument zur Schaffung einer außergewöhnlich reinen Umgebung. Das entscheidende Merkmal ist das Vakuum selbst, das metallurgische Prozesse ermöglicht, die in Anwesenheit von Luft unmöglich wären.

Die Anatomie eines Vakuumofens

Das Verständnis eines Vakuumofens beginnt mit seinen fünf kritischen Systemen. Jedes ist für Zuverlässigkeit und Präzision unter extremen Bedingungen konzipiert.

Die Vakuumkammer

Die Vakuumkammer ist der versiegelte Behälter, in dem der gesamte Prozess stattfindet. Sie ist typischerweise eine doppelwandige, wassergekühlte Struktur aus hochfestem Stahl.

Diese robuste Konstruktion gewährleistet, dass die Kammer dem immensen äußeren atmosphärischen Druck standhält, wenn ein tiefes Vakuum im Inneren erzeugt wird, während der Wassermantel die Außenwände kühl und sicher hält.

Das Heizsystem

Im Inneren der Kammer befindet sich das Heizsystem, das für hohe Temperaturen und thermische Gleichmäßigkeit ausgelegt ist. Heizelemente werden üblicherweise aus Materialien wie Graphit, Molybdän oder Wolfram hergestellt, die aufgrund ihrer Fähigkeit ausgewählt wurden, bei Temperaturen oft über 2000 °C zu arbeiten.

Diese Elemente sind oft so angeordnet, dass sie eine 360-Grad-Wärmestrahlung bieten, wodurch sichergestellt wird, dass das Werkstück von allen Seiten gleichmäßig erwärmt wird und Hot Spots vermieden werden. Hochwertiger Graphitfilz und flexibles Graphitpapier werden als Isolierung verwendet, um die Wärme zu speichern und die Energieeffizienz zu verbessern.

Das Vakuumpumpsystem

Dies ist das Herzstück der einzigartigen Fähigkeit des Ofens. Das Vakuumpumpsystem entfernt Luft und andere Gase aus der Kammer vor und während des Heizprozesses.

Es besteht typischerweise aus mehreren Pumpen, die in Stufen arbeiten, um den gewünschten Vakuumgrad zu erreichen, wodurch Sauerstoff und andere reaktive Gase, die sonst das Material bei hohen Temperaturen kontaminieren oder oxidieren würden, effektiv eliminiert werden.

Das Kühlsystem

Nach dem Heizzyklus müssen Materialien oft schnell und gleichmäßig gekühlt werden. Das Kühlsystem erreicht dies, indem es die Kammer mit einem hochreinen Inertgas wie Stickstoff oder Argon wieder befüllt.

Ein leistungsstarker Ventilator zirkuliert dieses Gas durch die Heizzone und über einen wassergekühlten Wärmetauscher, wodurch die Wärme schnell und kontrollierbar vom Werkstück abgeführt wird.

Das Steuerungssystem

Das Steuerungssystem ist das Gehirn des Betriebs und integriert alle anderen Komponenten. Es verwendet präzise Sensoren für Temperatur und Druck, um den gesamten Heiz- und Kühlzyklus zu automatisieren.

Dies gewährleistet eine extreme Prozesswiederholbarkeit, führt komplexe Rezepte mit mehreren Schritten aus und protokolliert alle Daten für die Qualitätssicherung und Zertifizierung.

Abwägungen und Designentscheidungen verstehen

Nicht alle Vakuumöfen sind gleich. Wichtige Designentscheidungen verändern die Leistung, Fähigkeiten und Eignung des Ofens für eine bestimmte Aufgabe grundlegend.

Kaltwand- vs. Heißwanddesign

Dies ist der wichtigste Designunterschied. Moderne, hochleistungsfähige Öfen sind fast ausschließlich Kaltwandkonstruktionen.

In einem Kaltwandofen sind die Heizelemente und die Isolierung in der wassergekühlten Vakuumkammer untergebracht. Dies isoliert die Wärme auf die "Heizzone", was viel höhere Betriebstemperaturen, schnellere Heiz- und Kühlzyklen und eine überlegene Temperaturgleichmäßigkeit ermöglicht.

Ladekonfiguration

Öfen können für die horizontale Beladung, bei der Teile von vorne eingeführt werden, oder für die vertikale Beladung, bei der Teile von oben abgesenkt werden, ausgelegt sein. Die Wahl hängt vollständig von der Geometrie, Größe und den Handhabungsanforderungen der zu verarbeitenden Teile ab.

Sicherheit und Redundanz

Aufgrund der extremen Temperaturen und Drücke ist Sicherheit von größter Bedeutung. Merkmale wie automatische Abschaltverriegelungen an der Ofentür sind Standard.

Darüber hinaus verfügen kritische Unterstützungssysteme oft über eine eingebaute Redundanz. Zum Beispiel kann ein hochgelegener Wassertank verwendet werden, um im Falle eines Stromausfalls oder Pumpenausfalls Notkühlwasser durch Schwerkraft bereitzustellen, wodurch katastrophale Schäden an den Dichtungen und dem Ofenkörper verhindert werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Vakuumofens erfordert die Anpassung seiner Merkmale an Ihr spezifisches metallurgisches Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für empfindliche Legierungen liegt: Priorisieren Sie einen Ofen mit einem Hochleistungs-Mehrstufen-Vakuumpumpsystem und einem bewährten Kaltwanddesign.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Bewerten Sie Öfen mit leistungsstarken Gaskühlsystemen für kürzestmögliche Zykluszeiten und ziehen Sie kontinuierliche Ofendesigns in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für Luft- und Raumfahrt- oder Medizinteile liegt: Sie benötigen ein ausgeklügeltes und programmierbares Steuerungssystem mit umfassenden Datenprotokollierungs- und Berichtsfunktionen.

Letztendlich transformiert ein Vakuumofen Materialien, indem er die beiden grundlegendsten Variablen präzise steuert: Temperatur und Umgebung.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Wichtigster Vorteil |

|---|---|---|

| Vakuumkammer | Abgedichteter, wassergekühlter Behälter zur Prozessisolation | Verhindert Oxidation und Kontamination |

| Heizsystem | Hochtemperaturelemente (z.B. Graphit, Molybdän) für gleichmäßige Erwärmung | Ermöglicht präzise Temperaturregelung bis zu 2000°C+ |

| Vakuumpumpsystem | Mehrstufige Pumpen zur Entfernung von Luft und Gasen | Schafft eine reine, atmosphärefreie Umgebung |

| Kühlsystem | Inertgasrückfüllung mit Wärmetauscher für schnelle Kühlung | Gewährleistet gleichmäßige und schnelle Kühlzyklen |

| Steuerungssystem | Automatisierte Sensoren für Temperatur- und Druckmanagement | Garantiert Prozesswiederholbarkeit und Datenprotokollierung |

Bereit, Ihre Materialverarbeitung mit einer maßgeschneiderten Vakuumofenlösung zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Vakuum- und Atmosphäreöfen, CVD/PECVD-Systemen und mehr. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an überlegene Reinheit, Präzision und Effizienz erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in den Bereichen Luft- und Raumfahrt, Medizin oder Produktion unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung