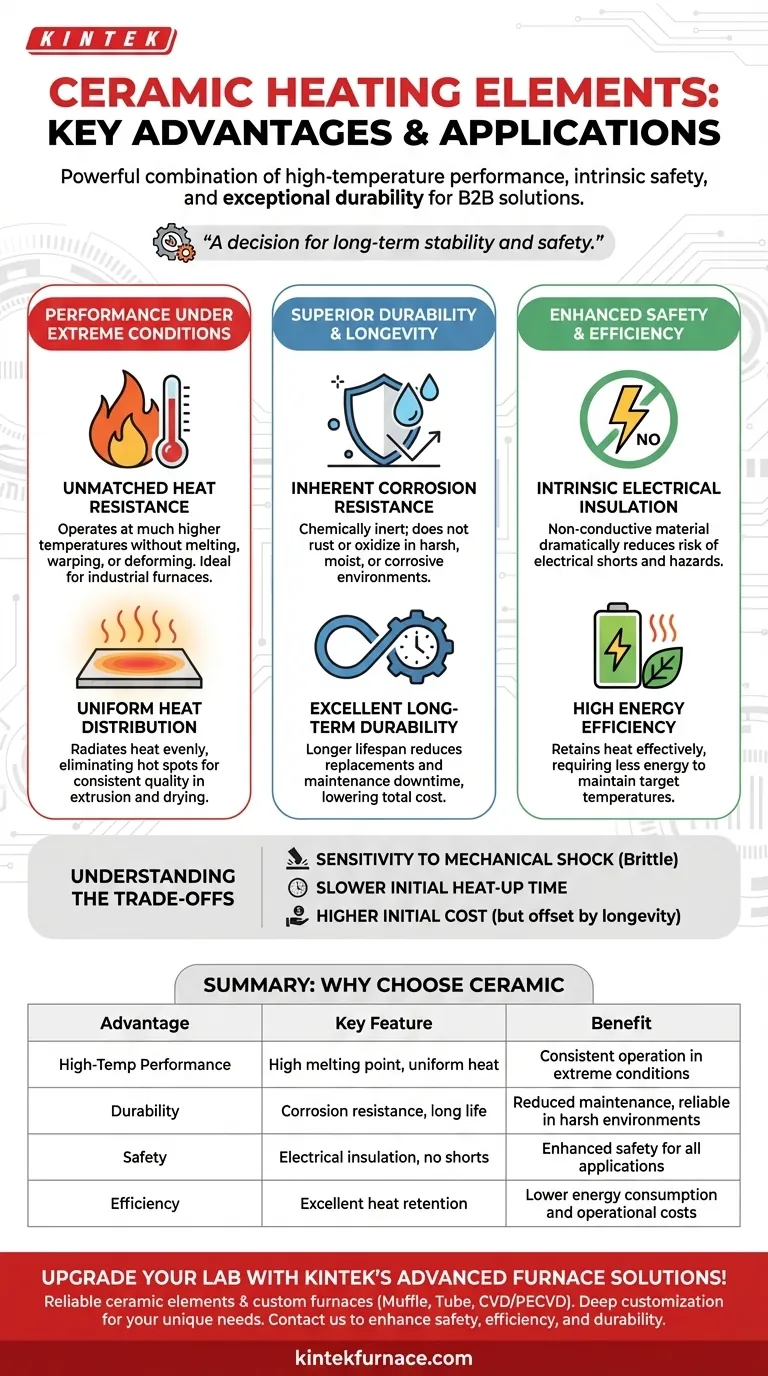

Im Kern bieten Keramikheizelemente eine starke Kombination aus Hochtemperaturleistung, inhärenter Sicherheit und außergewöhnlicher Haltbarkeit. Im Gegensatz zu herkömmlichen Metallelementen sind sie hochgradig hitzebeständig, nicht elektrisch leitend und korrosionsbeständig, was sie zu einer überlegenen Wahl für eine Vielzahl anspruchsvoller Anwendungen macht.

Die Entscheidung für eine Keramikheizung ist eine Entscheidung für langfristige Stabilität und Sicherheit. Während andere Materialien sich erhitzen mögen, liefern Keramiken zuverlässige, kontrollierte Wärme unter extremen Bedingungen ohne das Risiko von Korrosion oder elektrischen Kurzschlüssen, die Metallelemente plagen.

Leistung unter extremen Bedingungen

Keramikheizungen glänzen dort, wo hohe Temperaturen eine ständige Anforderung sind. Ihre Materialeigenschaften verschaffen ihnen einen erheblichen Vorteil gegenüber metallbasierten Alternativen.

Unübertroffene Hitzebeständigkeit

Keramische Materialien weisen außergewöhnlich hohe Schmelzpunkte auf. Dies ermöglicht es ihnen, bei viel höheren Temperaturen als die meisten Metalle zu arbeiten, ohne Gefahr zu laufen, zu schmelzen, sich zu verziehen oder zu verformen.

Diese thermische Stabilität gewährleistet eine konstante Leistung in Anwendungen wie Industrieöfen und bei der Hochtemperatur-Materialverarbeitung, wo die Aufrechterhaltung eines bestimmten Wärmeniveaus entscheidend ist.

Gleichmäßige Wärmeverteilung

Keramische Elemente sind bekannt für ihre Fähigkeit, Wärme gleichmäßig über eine Oberfläche abzustrahlen. Dies eliminiert Hot Spots, was für Prozesse wie Kunststoffextrusion oder industrielle Trocknung, bei denen eine gleichmäßige Temperatur für die Produktqualität erforderlich ist, von entscheidender Bedeutung ist.

Überlegene Haltbarkeit und Langlebigkeit

Die chemische Inertheit von Keramikmaterialien ist die Grundlage für ihre lange Lebensdauer und den geringen Wartungsaufwand.

Inhärente Korrosionsbeständigkeit

Im Gegensatz zu Metallen rosten oder oxidieren Keramiken nicht, selbst wenn sie Feuchtigkeit oder korrosiven Chemikalien ausgesetzt sind. Dies macht sie ideal für Anwendungen wie Warmwasserbereiter oder Geräte, die in rauen Industrieumgebungen eingesetzt werden.

Diese Beständigkeit bedeutet, dass die Leistung des Heizelements im Laufe der Zeit nicht nachlässt, was zu einer viel längeren und zuverlässigeren Betriebslebensdauer führt.

Ausgezeichnete Langzeit-Haltbarkeit

Die Kombination aus Hitze- und Korrosionsbeständigkeit führt zu einer Komponente, die deutlich länger hält als ein metallisches Äquivalent. Dies senkt die Gesamtbetriebskosten durch weniger Austausch und weniger Ausfallzeiten durch Wartung.

Verbesserte Sicherheit und Effizienz

Über die Leistung hinaus bieten Keramikheizungen grundlegende Vorteile in Bezug auf Sicherheit und Energieverbrauch.

Inhärente elektrische Isolierung

Keramiken sind natürliche elektrische Isolatoren. Das Heizelement selbst leitet keinen Strom, was das Risiko von Kurzschlüssen und damit verbundenen Gefahren drastisch reduziert.

Diese Eigenschaft ist ein entscheidendes Sicherheitsmerkmal, insbesondere bei Verbrauchergeräten oder in industriellen Umgebungen, in denen ein Geräteausfall schwerwiegende Folgen haben könnte.

Hohe Energieeffizienz

Keramische Elemente sind sehr effektiv bei der Wärmespeicherung. Sobald sie die Zieltemperatur erreicht haben, benötigen sie weniger Energie, um diese aufrechtzuerhalten, als Elemente, die Wärme schneller abgeben.

Diese thermische Speicherung führt direkt zu einem geringeren Energieverbrauch und einem effizienteren Betrieb, ähnlich wie eine gusseiserne Pfanne lange heiß bleibt, nachdem sie vom Herd genommen wurde.

Die Abwägungen verstehen

Obwohl Keramikheizungen sehr vorteilhaft sind, sind sie nicht die Standardwahl für jede Situation. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Empfindlichkeit gegenüber mechanischen Stößen

Der größte Kompromiss für die Härte und Hitzebeständigkeit von Keramik ist ihre Sprödigkeit. Obwohl sie extrem widerstandsfähig gegen thermische und chemische Belastungen sind, können Keramikelemente reißen oder zerbrechen, wenn sie einem erheblichen physischen Aufprall oder Sturz ausgesetzt sind.

Langsamere anfängliche Aufheizzeit

Aufgrund ihrer ausgezeichneten Wärmespeicherung können Keramikelemente vom Kaltstart an manchmal länger brauchen, um ihre Zieltemperatur zu erreichen, als einige dünne Metallelemente. Dies ist ein Faktor, der bei Anwendungen, die sehr schnelle Heizzyklen erfordern, zu berücksichtigen ist.

Höhere Anfangskosten

Der Herstellungsprozess für hochwertige Keramikkomponenten ist oft komplexer als für einfache Metallspiralen. Dies kann zu höheren Anschaffungskosten führen, die jedoch häufig durch eine längere Lebensdauer und einen geringeren Energieverbrauch ausgeglichen werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Hochtemperaturbetrieb liegt: Wählen Sie Keramik wegen ihrer unübertroffenen elektrischen Isolierung und thermischen Stabilität in Öfen, beim Löten oder in der industriellen Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit in rauen Umgebungen liegt: Wählen Sie Keramik wegen ihrer überlegenen Korrosionsbeständigkeit, insbesondere bei Anwendungen mit Feuchtigkeit oder Chemikalien.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen Anschaffungskosten für eine einfache Anwendung liegt: Ein Standard-Metallelement könnte ausreichend sein, vorausgesetzt, Sie akzeptieren die Kompromisse bei Langlebigkeit und möglicher Korrosion.

Letztendlich ist die Investition in die Keramikheiztechnologie eine Investition in vorhersagbare, sichere und dauerhafte Leistung.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Nutzen |

|---|---|---|

| Hochtemperaturleistung | Hoher Schmelzpunkt, gleichmäßige Wärmeverteilung | Konstanter Betrieb unter extremen Bedingungen, ideal für Industrieöfen |

| Haltbarkeit | Korrosionsbeständigkeit, lange Lebensdauer | Reduzierter Wartungsaufwand und Kosten, zuverlässig in rauen Umgebungen |

| Sicherheit | Elektrische Isolierung, kein Risiko von Kurzschlüssen | Erhöhte Sicherheit für Verbraucher- und Industrieanwendungen |

| Effizienz | Ausgezeichnete Wärmespeicherung | Geringerer Energieverbrauch und Betriebskosten |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir vielfältigen Laboren zuverlässige Keramikheizelemente und kundenspezifische Öfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Leistung für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Sicherheit, Effizienz und Haltbarkeit Ihrer Betriebsabläufe zu verbessern!

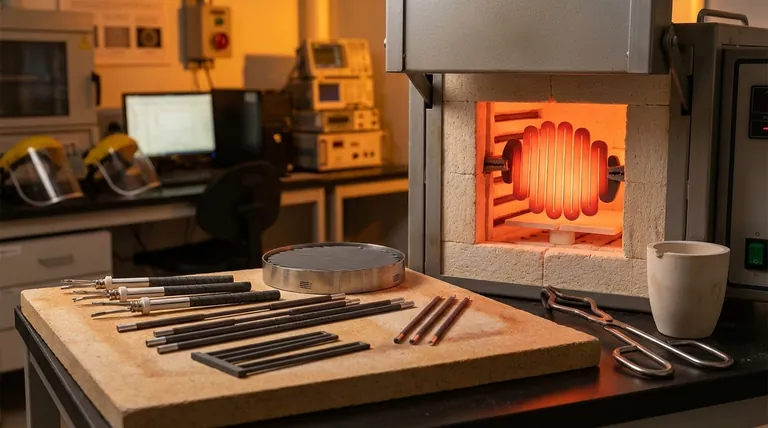

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung