Im Wesentlichen verändert die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) die Energieanforderungen für die Schichtabscheidung grundlegend. Ihre Hauptvorteile liegen in der Fähigkeit, bei deutlich niedrigeren Temperaturen als die konventionelle CVD zu arbeiten, eine breite Palette hochwertiger Schichten mit geringer innerer Spannung abzuscheiden und viel höhere Abscheidungsraten zu erzielen, was sie zu einem äußerst vielseitigen und effizienten Fertigungswerkzeug macht.

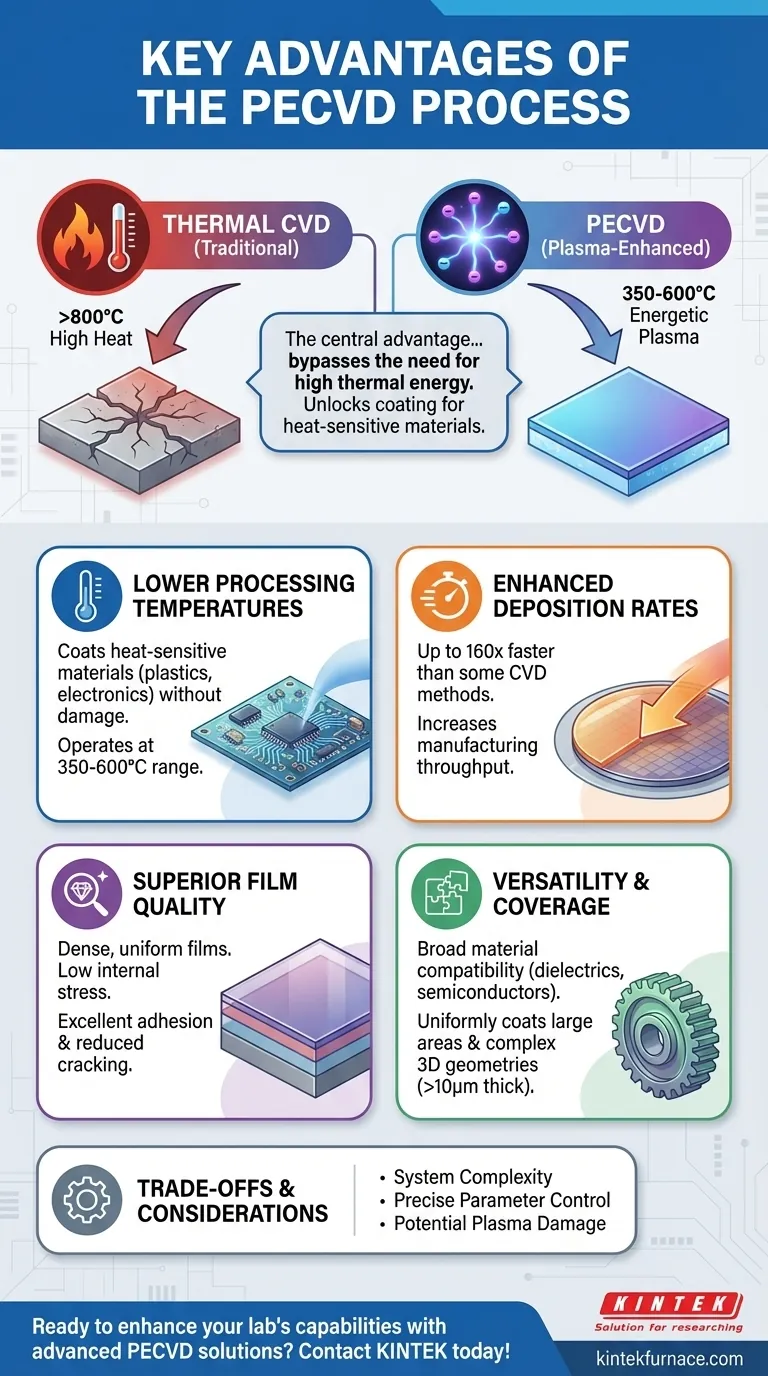

Der zentrale Vorteil von PECVD ist die Nutzung von Plasma zur Anregung von Vorläufergasen, wodurch der Bedarf an hoher thermischer Energie umgangen wird. Dieses einzige Prinzip ermöglicht die Beschichtung wärmeempfindlicher Materialien und verbessert die Effizienz und Qualität des Abscheidungsprozesses dramatisch.

Der grundlegende Vorteil: Thermische Energie durch Plasma umgehen

Die traditionelle Chemische Gasphasenabscheidung (CVD) ist auf hohe Temperaturen (oft >800°C) angewiesen, um die für chemische Reaktionen auf der Oberfläche eines Substrats erforderliche Energie bereitzustellen. PECVD bietet eine elegantere Lösung, indem es ein elektrisches Feld nutzt, um Plasma zu erzeugen – ein ionisiertes Gas, das energiereiche Elektronen enthält.

Niedrigere Prozesstemperaturen

Diese hochenergetischen Elektronen – nicht hohe Hitze – übertragen Energie auf die Moleküle des Vorläufergases. Dies ermöglicht die Schichtabscheidung bei wesentlich niedrigeren Substrattemperaturen, typischerweise im Bereich von 350–600 °C.

Diese Fähigkeit ist entscheidend für die Abscheidung von Schichten auf temperaturempfindlichen Substraten wie Kunststoffen, Polymeren oder komplexen elektronischen Bauteilen, die bei konventionellen CVD-Temperaturen beschädigt oder zerstört würden.

Verbesserte Abscheidungsraten

Die Plasmaumgebung beschleunigt chemische Reaktionen dramatisch. Dies ermöglicht deutlich höhere Abscheidungsraten im Vergleich zu thermischen Prozessen.

Bei einigen Materialien, wie Siliziumnitrid, kann PECVD bis zu 160-mal schneller sein als die Niederdruck-CVD. Dies schlägt sich direkt in einem erhöhten Fertigungsdurchsatz nieder.

Überlegene Schichtqualität und Vielseitigkeit

Die einzigartige, energieintensive Umgebung von PECVD ermöglicht die Herstellung von Schichten mit wünschenswerten Eigenschaften, die mit anderen Methoden oft schwer zu erreichen sind.

Hochwertige und gleichmäßige Schichten

PECVD erzeugt Schichten, die dicht und gleichmäßig sind, mit weniger Pinholes und einer reduzierten Neigung zum Reißen. Der Prozess sorgt für eine ausgezeichnete Haftung der Schicht auf dem Substrat.

Geringe innere Spannung

Über PECVD gewachsene Schichten weisen im Allgemeinen eine geringe innere Spannung auf. Dies ist entscheidend für die Leistung und Zuverlässigkeit, da hohe Spannungen dazu führen können, dass sich Schichten ablösen, reißen oder das zugrunde liegende Substrat verziehen.

Breite Materialkompatibilität

PECVD ist eine außerordentlich vielseitige Technik. Sie kann zur Abscheidung einer breiten Palette von Materialien eingesetzt werden, darunter Dielektrika (wie Siliziumdioxid und Siliziumnitrid), Halbleiter (wie amorphes Silizium) und sogar einige Metalle und polymere Beschichtungen.

Hervorragende Substratabdeckung

Der Prozess eignet sich gut für die gleichmäßige Beschichtung von großflächigen Substraten. Er kann auch Teile mit komplexen 3D-Geometrien effektiv beschichten und bietet eine bessere dreidimensionale Abdeckung als Sichtlinienmethoden wie die Physikalische Gasphasenabscheidung (PVD). Darüber hinaus kann PECVD sehr dicke Beschichtungen (größer als 10 μm) erzeugen, eine Fähigkeit, die bei anderen Abscheidungstechniken oft begrenzt ist.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es nicht ohne Komplexität. Die Anerkennung dieser Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Systemkomplexität

PECVD-Systeme sind von Natur aus komplexer als thermische CVD-Reaktoren. Sie erfordern HF- oder Mikrowellenleistungsquellen, Impedanzanpassungsnetzwerke und eine anspruchsvollere Prozesskontrolle, was die anfänglichen Kosten und den Wartungsaufwand der Ausrüstung erhöhen kann.

Prozessparametereinstellung

Die Qualität einer PECVD-Schicht hängt stark von einer Vielzahl von Parametern ab, darunter Gaszusammensetzung, Durchflussrate, Druck, HF-Leistung und -Frequenz. Die Optimierung eines Prozesses erfordert eine sorgfältige Abstimmung dieser zusammenhängenden Variablen.

Potenzial für Plasmaschäden

Die gleichen energiereichen Ionen, die eine Tieftemperaturabscheidung ermöglichen, können bei unzureichender Kontrolle die Oberfläche eines empfindlichen Substrats oder der wachsenden Schicht selbst beschädigen. Dies erfordert ein sorgfältiges Prozessdesign, um die Reaktionsverstärkung mit der Schadensminderung in Einklang zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von PECVD sollte von den spezifischen Anforderungen Ihres Substrats und den gewünschten Schichteigenschaften geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PECVD ist die eindeutige Wahl, da sein Tieftemperaturbetrieb Substrate schützt, die durch herkömmliche CVD zerstört würden.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Effizienz liegt: Die schnellen Abscheidungsraten von PECVD bieten einen klaren Vorteil für die Massenproduktion gegenüber langsameren thermischen Methoden.

- Wenn Ihr Hauptaugenmerk auf Schichtintegrität und Leistung liegt: Die Fähigkeit, spannungsarme, gut haftende und rissbeständige Schichten zu erzeugen, macht PECVD ideal für anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt liegt: PECVD bietet eine einzige Plattform, die in der Lage ist, eine breite Palette von dielektrischen, halbleitenden und schützenden Beschichtungen abzuscheiden.

Durch die Nutzung von Plasma anstelle von reiner Hitze bietet PECVD ein Maß an Kontrolle und Fähigkeit, das neue Möglichkeiten in der Materialwissenschaft eröffnet.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Niedrigere Prozesstemperaturen | Ermöglicht die Beschichtung wärmeempfindlicher Substrate (z. B. Kunststoffe, Elektronik) ohne Beschädigung |

| Verbesserte Abscheidungsraten | Bis zu 160-mal schneller als einige CVD-Methoden, was den Fertigungsdurchsatz steigert |

| Überlegene Schichtqualität | Erzeugt dichte, gleichmäßige Schichten mit geringer innerer Spannung und ausgezeichneter Haftung |

| Breite Materialkompatibilität | Abscheidung von Dielektrika, Halbleitern und mehr auf verschiedenen Substraten |

| Hervorragende Substratabdeckung | Gleichmäßige Beschichtung großer Flächen und komplexer 3D-Geometrien mit dicken Schichten (>10 μm) |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? Bei KINTEK nutzen wir herausragende F&E und die interne Fertigung, um vielfältige Labore mit hochmodernen Hochtemperatur-Ofensystemen zu versorgen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse präzise erfüllen, egal ob Sie mit wärmeempfindlichen Materialien arbeiten oder einen höheren Durchsatz anstreben. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Lösungen Ihre Forschung und Produktion voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor