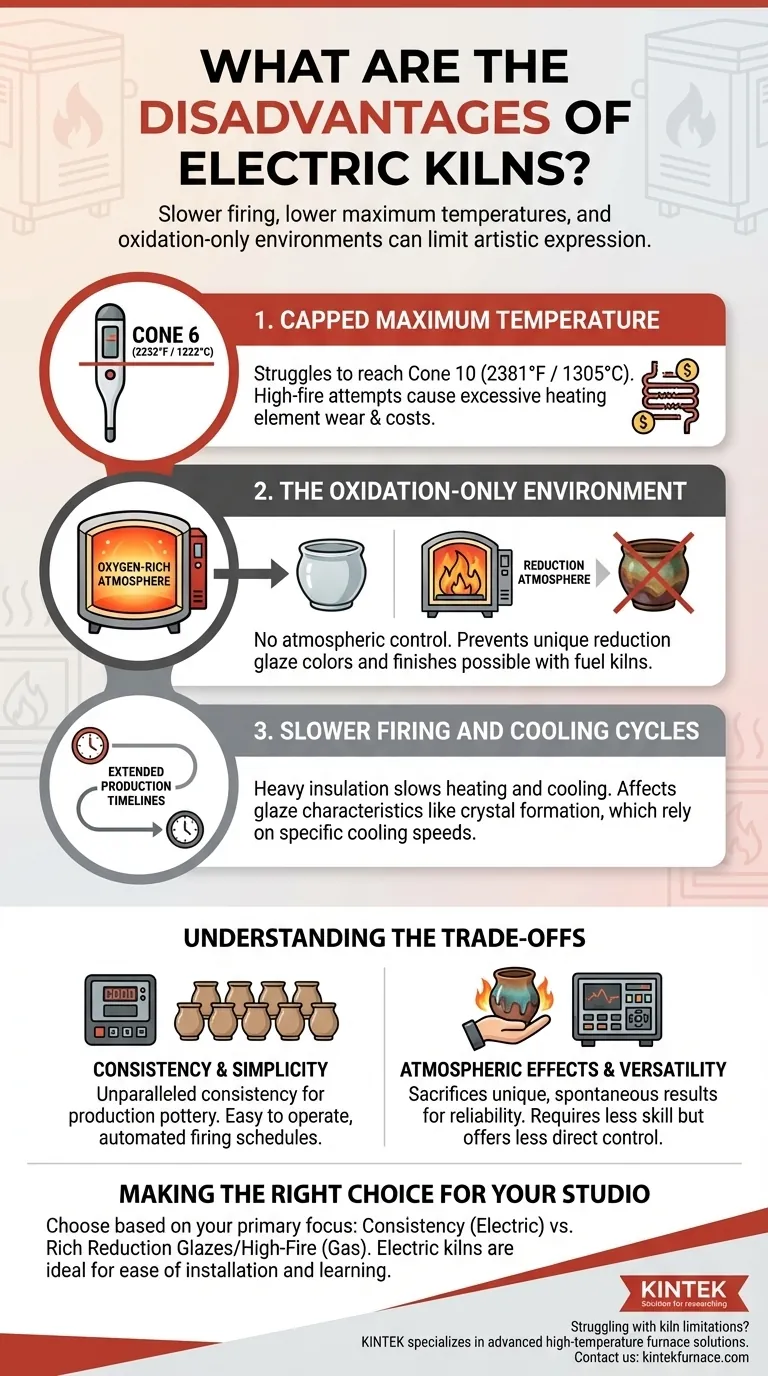

Kurz gesagt, die Hauptnachteile von Elektroöfen sind ihre typischerweise langsameren Brennzyklen, eine niedrigere Maximaltemperatur im Vergleich zu Gasöfen und eine saubere, sauerstoffreiche Umgebung, die die einzigartigen Glasureffekte verhindert, die mit brennstoffbetriebenen Öfen möglich sind. Diese Faktoren können die Arten von Tonkörpern und Glasuroberflächen einschränken, die ein Keramikkünstler erzielen kann.

Obwohl sie für ihre Konsistenz und Benutzerfreundlichkeit geschätzt werden, fehlt es Elektroöfen an der Hochtemperaturfähigkeit und der atmosphärischen Steuerung von Gasöfen. Dies macht sie weniger geeignet für Künstler, die auf die einzigartigen, oft unvorhersehbaren Ergebnisse von Hochbrand-Reduktionstechniken angewiesen sind.

Die Kernbeschränkungen des elektrischen Brennens

Um zu verstehen, ob ein Elektroofen für Sie geeignet ist, müssen wir über seine Bequemlichkeit hinausblicken und seine inhärenten betrieblichen Einschränkungen untersuchen. Diese Einschränkungen wirken sich direkt auf das endgültige Aussehen und Gefühl Ihrer Keramikarbeiten aus.

Begrenzte Maximaltemperatur

Die meisten Standard-Elektroöfen sind für niedrige und mittlere Brennbereiche ausgelegt und erreichen bequem Temperaturen für Kegel 6 (etwa 1222 °C / 2232 °F).

Viele haben jedoch Schwierigkeiten, die höheren Temperaturen, die für Kegel 10 Steingut oder Porzellan erforderlich sind (etwa 1305 °C / 2381 °F), zuverlässig zu erreichen oder aufrechtzuerhalten. Einen Elektroofen wiederholt an seine absolute Grenze zu bringen, kann zu übermäßigem Verschleiß seiner Heizelemente führen, was zu häufigeren und kostspieligeren Ersatzteilen führt.

Die nur-Oxidations-Umgebung

Elektroöfen heizen durch das Leiten von Elektrizität durch gewickelte Elemente. Dieser Prozess erzeugt eine sehr saubere, sauerstoffreiche Umgebung im Ofen, bekannt als Oxidationsatmosphäre.

Dies ist ein erheblicher Nachteil, wenn Sie „Reduktions“-Effekte erzielen möchten. In einem Gasofen können Sie die Flamme des Sauerstoffs berauben, was sie zwingt, Sauerstoffmoleküle aus dem Tonkörper und den Glasuren zu ziehen. Diese Reduktionsatmosphäre erzeugt satte, erdige und oft unvorhersehbare Farben, die in der sterilen Umgebung eines Elektroofens unmöglich nachzubilden sind.

Langsamere Brenn- und Abkühlzyklen

Die starke Isolierung, die Elektroöfen energieeffizient macht, bedeutet auch, dass sie langsam aufheizen und – was noch wichtiger ist – langsam abkühlen.

Obwohl ein kontrollierter Abkühlzyklus vorteilhaft sein kann, kann ein inhärent langsamer Prozess die Produktionszeiten verlängern. Entscheidender ist, dass er bestimmte Glasureigenschaften wie die Kristallbildung beeinflussen kann, die von spezifischen Abkühlgeschwindigkeiten abhängen.

Die Abwägungen verstehen

Die Wahl eines Ofens besteht nicht darin, eine „perfekte“ Option zu finden, sondern darin, die Eigenschaften des Werkzeugs an Ihre künstlerischen Ziele anzupassen. Die Nachteile eines Elektroofens werden durch erhebliche Vorteile in anderen Bereichen ausgeglichen.

Konsistenz vs. Atmosphärische Effekte

Ein Elektroofen mit digitaler Steuerung bietet unübertroffene Konsistenz und Vorhersehbarkeit. Sie können dasselbe Brennprogramm wiederholt ausführen und nahezu identische Ergebnisse erzielen, was ideal für die Produktionskeramik ist.

Der Kompromiss ist der Verlust der spontanen und einzigartigen Effekte, die durch die Flammenwege und atmosphärischen Schwankungen in einem Gas- oder Holzofen entstehen. Sie opfern Zufälligkeit zugunsten von Zuverlässigkeit.

Betriebskosten und Infrastruktur

Obwohl die Strompreise die Brennkosten in einigen Regionen höher als Gas machen können, ist das nicht das ganze Bild. Elektroöfen haben viel geringere Anfangsinfrastrukturkosten.

Sie benötigen nicht die komplexe Entlüftung, die festen Gasleitungen und die größeren Sicherheitsabstände, die ein Gasofen erfordert. Dies macht die Installation wesentlich einfacher und kostengünstiger, insbesondere in einem Heimstudio oder einer Kleinserienproduktion.

Einfachheit vs. Vielseitigkeit

Elektroöfen sind außergewöhnlich einfach zu bedienen. Moderne digitale Steuerungen automatisieren den gesamten Brennzyklus und machen sie für Anfänger zugänglich und ideal für Bildungseinrichtungen.

Diese Einfachheit geht zu Lasten der Vielseitigkeit. Ein Gasofen erfordert mehr Geschick, um ihn korrekt zu befeuern, gewährt dem Benutzer jedoch eine direkte Kontrolle über die Ofenatmosphäre und eröffnet eine weitaus größere Palette an Glasurmöglichkeiten.

Die richtige Wahl für Ihr Studio treffen

Ihre Entscheidung sollte von der Art der Arbeit geleitet werden, die Sie schaffen möchten. Es gibt nicht den einen besten Ofen, nur den besten Ofen für Ihren spezifischen Zweck.

- Wenn Ihr Hauptaugenmerk auf Konsistenz für funktionale Mitteltemperaturkeramik liegt: Die Zuverlässigkeit, Benutzerfreundlichkeit und vorhersagbaren Ergebnisse eines Elektroofens machen ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf satten, komplexen Reduktionsglasuren oder Hochtemperaturporzellan liegt: Ein Gasofen ist unerlässlich, um die notwendigen hohen Temperaturen und atmosphärischen Bedingungen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einfacher Installation und dem Erlernen von Keramik liegt: Die Einfachheit und die geringeren Anforderungen an die Einrichtung eines Elektroofens machen ihn zum praktischsten und zugänglichsten Ausgangspunkt.

Das Verständnis dieser grundlegenden Unterschiede stellt sicher, dass Sie einen Ofen wählen, der Ihre künstlerische Vision unterstützt und nicht einschränkt.

Zusammenfassungstabelle:

| Nachteil | Auswirkung auf die Keramik |

|---|---|

| Begrenzte Maximaltemperatur | Beschränkt Hochbrandarbeiten wie Kegel 10 Steingut, birgt das Risiko von Elementverschleiß |

| Nur-Oxidations-Umgebung | Verhindert Reduktionseffekte und schränkt Glasurfarben und -oberflächen ein |

| Langsamere Brenn- und Abkühlzyklen | Verlängert die Produktionszeit und beeinflusst Glasureigenschaften wie die Kristallbildung |

Haben Sie Probleme mit Ofenbeschränkungen für Ihre Keramik? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir Produkte wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, mit tiefgreifender Anpassung, um einzigartige experimentelle Anforderungen zu erfüllen. Steigern Sie die Fähigkeiten Ihres Studios – kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien