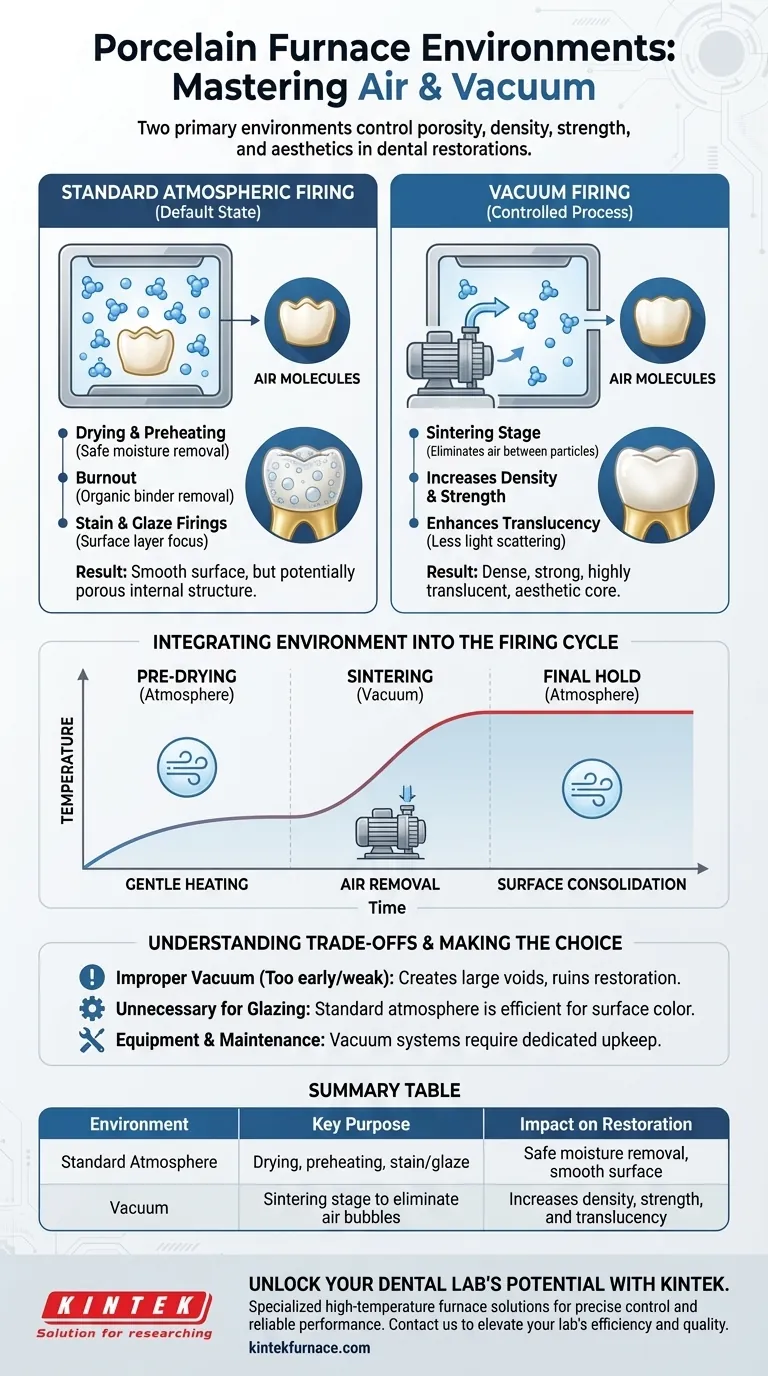

Porzellanöfen arbeiten in zwei primären Umgebungen: einer normalen Luftatmosphäre oder einem kontrollierten Vakuum. Die Wahl ist ein kritischer Prozessparameter, keine Gerätefunktion, und wird bewusst in einen Brennzyklus programmiert, um die endgültige Dichte, Festigkeit und ästhetische Qualität einer Zahnrestauration direkt zu beeinflussen.

Die Entscheidung, Porzellan unter Vakuum oder in einer Standardatmosphäre zu brennen, dreht sich im Wesentlichen um die Kontrolle der Porosität. Eine Vakuumumgebung wird während spezifischer Phasen des Brennzyklus verwendet, um eingeschlossene Luft zu entfernen, was zu einer dichteren, stärkeren und ästhetisch ansprechenderen Endkeramik führt.

Die Rolle der Brennumgebung

Die Umgebung im Muffelofen beeinflusst direkt, wie einzelne Porzellanpartikel miteinander verschmelzen, ein Prozess, der als Sintern bekannt ist. Die An- oder Abwesenheit von Luft bei bestimmten Temperaturen bestimmt die innere Struktur der fertigen Krone oder Brücke.

Standard atmosphärisches Brennen

In einer Standardatmosphäre enthält die Ofenkammer normale Luft. Dies ist der Standardzustand und für bestimmte Phasen des Brennprozesses unerlässlich.

Atmosphärischer Druck wird während der anfänglichen Trocknungs- und Vorheizphasen verwendet. Er ermöglicht die sanfte Entfernung von Wasser und das sichere Ausbrennen organischer Bindemittel in der Porzellanmasse.

Es ist auch die Umgebung, die für das abschließende Bemalen und Glasieren verwendet wird, bei dem das Ziel ist, eine glatte, glasartige Oberflächenschicht zu entwickeln, ohne die bereits gesinterte Unterkonstruktion zu verändern.

Vakuumbrennen

Eine Vakuumumgebung wird geschaffen, wenn eine Pumpe den größten Teil der Luft aus der Ofenkammer entfernt. Dies wird nicht für den gesamten Zyklus verwendet, ist aber ein entscheidender Schritt für den Aufbau des Kernkörpers einer Restauration.

Der Hauptzweck des Vakuums ist die Eliminierung von Porosität. Durch das Entfernen von Luft zwischen den Porzellanpartikeln, während diese zu verschmelzen beginnen, wird verhindert, dass winzige Luftblasen im Endmaterial eingeschlossen werden.

Wie ein Vakuum die Keramikqualität verbessert

Das Entfernen dieser Hohlräume hat zwei große Vorteile. Erstens schafft es ein dichteres und stärkeres Material, was die Fähigkeit der Restauration, den Kräften der Mastikation standzuhalten, erheblich verbessert.

Zweitens verbessert es die optischen Eigenschaften und die Ästhetik des Porzellans. Eingeschlossene Luftblasen streuen Licht und erzeugen ein trübes oder opakes Aussehen. Eine dichte, porenfreie Keramik besitzt eine überlegene Transluzenz, wodurch sie das Aussehen eines natürlichen Zahnes effektiver nachahmen kann.

Integration der Umgebung in den Brennzyklus

Ein Ofen arbeitet nicht nur in einer Umgebung. Der Druck wird zu präzisen Momenten als Teil eines größeren, programmierbaren Brennplans geändert, der auch Zeit und Temperatur steuert.

Die Vortrocknungsphase (Atmosphäre)

Jeder Zyklus beginnt bei atmosphärischem Druck. Die Temperatur steigt langsam an, um das Porzellan zu trocknen und sicherzustellen, dass keine Feuchtigkeit eingeschlossen wird, die zu Dampf werden und die Restauration beschädigen könnte.

Die Sinterphase (Vakuum)

Wenn die Temperatur dem Sinterpunkt zustrebt, schaltet sich die Vakuumpumpe ein. Dies ist die kritische Phase, in der das Vakuum Luft entfernt, während die Porzellanpartikel verschmelzen, was eine hohe Dichte in den Dentin- und Schmelzschichten gewährleistet.

Das finale Halten (Atmosphäre)

Kurz vor oder bei der Spitzenbrenntemperatur wird das Vakuum freigegeben. Diese Rückkehr zum atmosphärischen Druck hilft, die äußere Oberfläche der Restauration zu konsolidieren und einen natürlichen, seidenmatten Glanz direkt aus dem Ofen zu erzeugen.

Die Kompromisse verstehen

Obwohl ein Vakuum für die Qualität entscheidend ist, muss seine Anwendung präzise sein. Eine falsche Handhabung der Ofenumgebung kann Probleme verursachen, anstatt sie zu lösen.

Porosität durch unsachgemäßes Vakuum

Wenn ein Vakuum zu früh gezogen wird, während noch Feuchtigkeit vorhanden ist, kann dies dazu führen, dass das Wasser kocht, große Hohlräume entstehen und die Restauration ruiniert wird. Ebenso wird ein schwaches oder undichtes Vakuumsystem nicht genügend Luft entfernen können, was zu unerwünschter Porosität führt.

Für bestimmte Anwendungen unnötig

Ein Vakuum ist für einfache Bemalungs- und Glasurzyklen im Allgemeinen nicht erforderlich. Das Ziel dieser Niedertemperaturbrände ist das Verschmelzen einer dünnen Oberflächenschicht, und ein Vakuum bietet keinen signifikanten Vorteil und kann sogar die gewünschte Oberflächentextur bestimmter Farben verändern.

Anforderungen an Ausrüstung und Wartung

Öfen, die mit einem Vakuumsystem ausgestattet sind, erfordern mehr Wartung. Die Vakuumpumpe und die Dichtungen der Kammer müssen in einwandfreiem Zustand gehalten werden, um ein konstantes und effektives Vakuumniveau bei jedem Lauf zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Nutzung der Ofenumgebung wird durch den spezifischen Schritt im Herstellungsprozess der Restauration bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau einer starken Krone oder Brücke liegt: Die Verwendung eines richtig programmierten Vakuumzyklus während der Dentin- und Schmelzbrennphasen ist entscheidend für das Erreichen optimaler Dichte und Festigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen von Oberflächenfarbe und Glasur liegt: Das Brennen in einer Standardatmosphäre ist das korrekte und effizienteste Verfahren für diese ästhetischen Niedertemperaturzyklen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer "natürlichen Glasur" ohne Polieren liegt: Die Beherrschung der präzisen Temperatur für die Freigabe des Vakuums ist entscheidend, um eine glatte, konsolidierte Oberfläche direkt aus dem Brennzyklus zu erzielen.

Letztendlich ist die Beherrschung des Zusammenspiels zwischen Atmosphäre und Vakuum grundlegend, um Porzellanpulver in eine dauerhafte und naturgetreue Zahnrestauration zu verwandeln.

Zusammenfassungstabelle:

| Umgebung | Hauptzweck | Auswirkung auf die Restauration |

|---|---|---|

| Standardatmosphäre | Trocknen, Vorheizen, Bemalungs-/Glasurbrände | Sichere Entfernung von Feuchtigkeit, Entwicklung einer glatten Oberfläche |

| Vakuum | Sinterphase zur Eliminierung von Luftblasen | Erhöht Dichte, Festigkeit und Transluzenz |

Entfalten Sie das volle Potenzial Ihres Dentallabors mit KINTEK

Streben Sie nach makellosen, hochfesten Zahnrestaurationen mit überragender Ästhetik? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Dentallabore zugeschnitten sind. Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir eine vielfältige Produktpalette – darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD-/PECVD-Systeme – ergänzt durch eine umfassende Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie Vakuumzyklen für dichte Keramiken optimieren oder atmosphärische Brände verfeinern, unsere Expertise gewährleistet präzise Kontrolle und zuverlässige Leistung. Lassen Sie sich nicht von Gerätebeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Effizienz und Restaurationsqualität Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen