Für optimale Ergebnisse müssen Keramiken in einem schnell-langsamen Dentalsinterofen langsam und präzise abgekühlt werden. Die empfohlene Abkühlrate liegt zwischen 3-5°C pro Minute, um interne Spannungen und Rissbildung zu verhindern. Dieser kontrollierte Prozess ist genauso entscheidend wie der Heizzyklus, um die strukturelle Integrität und ästhetische Qualität der fertigen Restauration sicherzustellen.

Die größte Herausforderung beim Dentalsintern besteht nicht nur darin, eine Spitzentemperatur zu erreichen, sondern den gesamten thermischen Zyklus zu steuern. Eine kontrollierte Abkühlphase ist unerlässlich, um Thermoschock zu mindern, der die Bildung von Mikrorissen verhindert und die Langzeitstabilität und den Erfolg der Keramikrestauration gewährleistet.

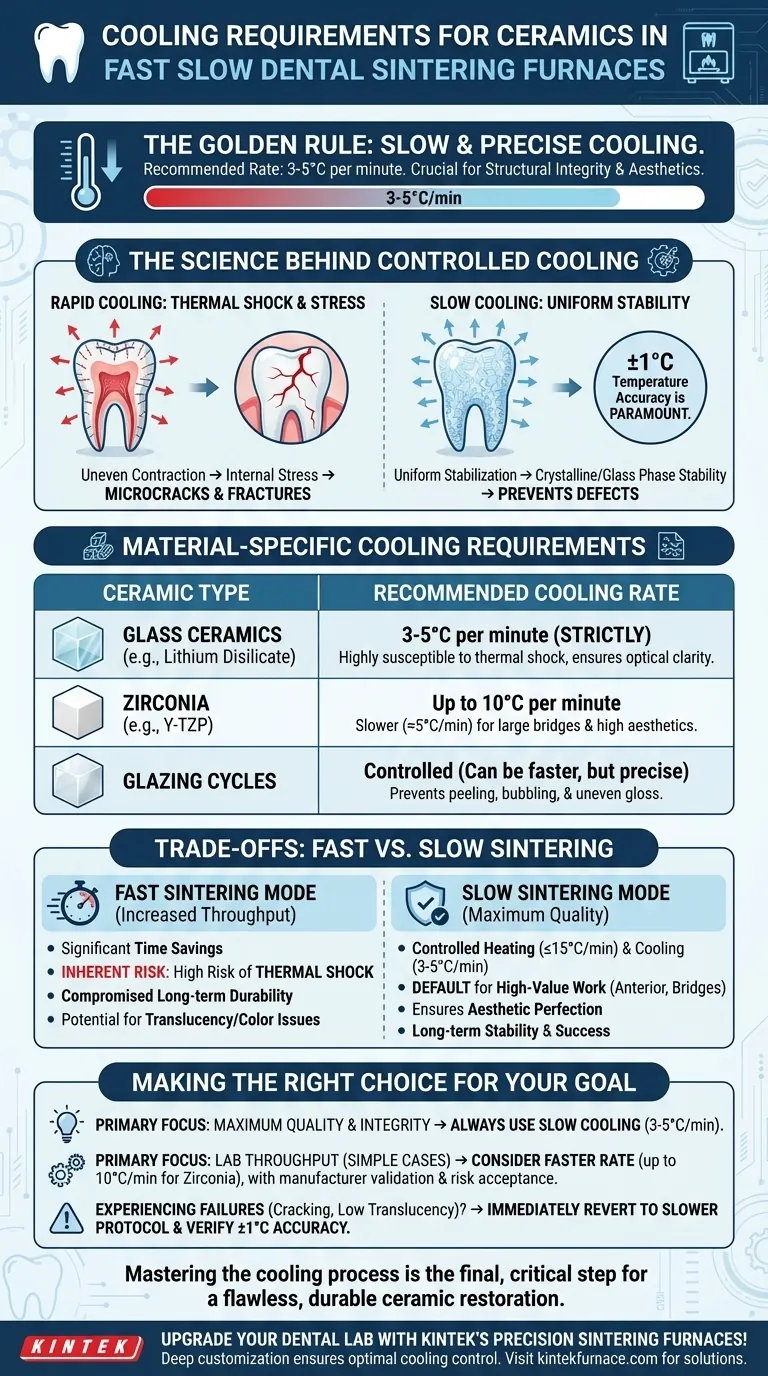

Die Wissenschaft hinter der kontrollierten Abkühlung

Die Abkühlphase ist der Zeitpunkt, an dem die endgültigen Eigenschaften der Keramik fixiert werden. Ein überstürztes Vorgehen in dieser Phase birgt ein erhebliches Risiko und kann eine potenziell perfekte Restauration zu einem Misserfolg machen.

Vermeidung von Thermoschock und inneren Spannungen

Wenn eine Keramikrestauration abkühlt, verliert ihre äußere Oberfläche schneller Wärme als ihr innerer Kern. Eine schnelle Abkühlrate erzeugt einen großen Temperaturunterschied zwischen Oberfläche und Kern.

Dieser Unterschied führt dazu, dass sich das Material ungleichmäßig zusammenzieht, wodurch innere Spannungen entstehen. Überschreiten diese Spannungen die Festigkeit des Materials, äußern sie sich als Mikrorisse oder sogar als katastrophale Brüche.

Sicherstellung der Stabilität der kristallinen und Glasphase

Langsames Abkühlen ermöglicht eine gleichmäßige Stabilisierung der internen Struktur des Materials. Bei Zirkonoxid gewährleistet dies eine korrekte kristalline Transformation.

Bei Glaskeramiken verhindert es den ungleichmäßigen Fluss der Glasphase, was entscheidend für die Erzielung der gewünschten Transluzenz und die Verhinderung von Verformungen ist. Eine präzise Temperaturregelung mit einer Genauigkeit von ±1°C ist während dieses Prozesses von größter Bedeutung.

Materialspezifische Kühlanforderungen

Verschiedene Keramiken haben unterschiedliche thermische Eigenschaften. Die Verwendung eines universellen Programms ist eine häufige Ursache für inkonsistente Ergebnisse. Beginnen Sie immer mit den Empfehlungen des Keramikherstellers und erstellen Sie dedizierte Programme für jedes Material.

Für Glaskeramiken

Glaskeramiken sind aufgrund ihrer amorphen Struktur sehr anfällig für Thermoschock. Die strikte Einhaltung einer langsamen Abkühlrate von 3-5°C pro Minute ist unerlässlich, um Risse zu vermeiden und eine optimale Ästhetik zu gewährleisten.

Für Zirkonoxid

Zirkonoxid ist im Allgemeinen robuster als Glaskeramiken, was eine etwas schnellere Abkühlrate von bis zu 10°C pro Minute ermöglicht. Für weitspannige Brücken oder hochästhetische Frontzahnfälle ist jedoch eine langsamere Rate, die näher bei 5°C pro Minute liegt, der sicherste Ansatz, um Stabilität zu garantieren.

Für Glasur

Glasurzyklen sind viel kürzer und finden bei niedrigeren Temperaturen (z. B. 800-900°C) statt. Obwohl die Abkühlung schneller sein kann als bei einem vollständigen Sinterzyklus, muss sie dennoch kontrolliert werden, um ein Abblättern, Blasenbildung oder die Entwicklung eines ungleichmäßigen Oberflächenglanzes der Glasur zu verhindern.

Abwägung: Schnelles vs. langsames Sintern

Der Hauptvorteil eines „schnell-langsamen“ Ofens ist seine Flexibilität. Das Verständnis der Kompromisse zwischen diesen Modi ist jedoch entscheidend für fundierte Entscheidungen.

Der Reiz des schnellen Sinterns

Der „Schnell“-Modus ist darauf ausgelegt, den Labordurchsatz zu erhöhen. Er verkürzt den gesamten Heiz- und Kühlzyklus drastisch und bietet eine erhebliche Zeitersparnis pro Einheit.

Das inhärente Risiko der schnellen Abkühlung

Diese Geschwindigkeit hat ihren Preis. Ein schneller Abkühlzyklus erhöht das Risiko eines Thermoschocks drastisch, was zu beeinträchtigten Restaurationen führt, die anfangs akzeptabel aussehen mögen, aber vorzeitig im Dienst versagen können. Er kann sich auch negativ auf Transluzenz und Farbabstimmung auswirken.

Wann langsames Sintern Vorrang hat

Der langsame Sintermodus mit seinen kontrollierten Heiz- (≤15°C/Minute) und Kühlraten (3-5°C/Minute) sollte Ihre Standardeinstellung für alle hochwertigen Arbeiten sein. Dazu gehören Frontzahnkronen, mehrgliedrige Brücken und alle Fälle, bei denen ästhetische Perfektion und Langzeitbeständigkeit die primären Ziele sind.

Die richtige Wahl für Ihr Ziel treffen

Verwenden Sie diese Richtlinien, um das geeignete Kühlprotokoll für Ihr spezifisches Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf maximaler Qualität und struktureller Integrität liegt: Verwenden Sie immer eine langsame Abkühlrate, idealerweise zwischen 3-5°C pro Minute, insbesondere für Glaskeramiken und komplexe Zirkonoxidgerüste.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Labordurchsatzes für einfache Fälle liegt: Eine schnellere Rate von bis zu 10°C pro Minute kann für einteilige Zirkonoxid-Seitenzähne verwendet werden, dies muss jedoch mit dem Materialhersteller validiert werden, und Sie müssen das erhöhte Risiko in Kauf nehmen.

- Wenn Sie Ausfälle wie Rissbildung oder geringe Transluzenz feststellen: Kehren Sie sofort zu einem langsameren Kühlprotokoll zurück und überprüfen Sie, ob die Temperatur Ihres Ofens kalibriert ist, um eine Genauigkeit von ±1°C beizubehalten.

Die Beherrschung des Abkühlprozesses ist der letzte, entscheidende Schritt zur Lieferung einer makellosen und dauerhaften Keramikrestauration.

Zusammenfassungstabelle:

| Aspekt | Empfehlung |

|---|---|

| Allgemeine Abkühlrate | 3-5°C pro Minute |

| Abkühlung von Glaskeramiken | 3-5°C pro Minute |

| Abkühlung von Zirkonoxid | Bis zu 10°C pro Minute (langsamer bei komplexen Fällen) |

| Temperaturgenauigkeit | ±1°C |

| Hauptvorteile | Verhindert innere Spannungen, Mikrorisse und gewährleistet Stabilität |

Rüsten Sie Ihr Dentallabor mit den Präzisionssinteröfen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung bieten wir fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet eine optimale Kühlsteuerung für makellose Keramikrestaurationen. Kontaktieren Sie uns noch heute, um die Effizienz und Qualität Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Spark-Plasma-Sintern SPS-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern