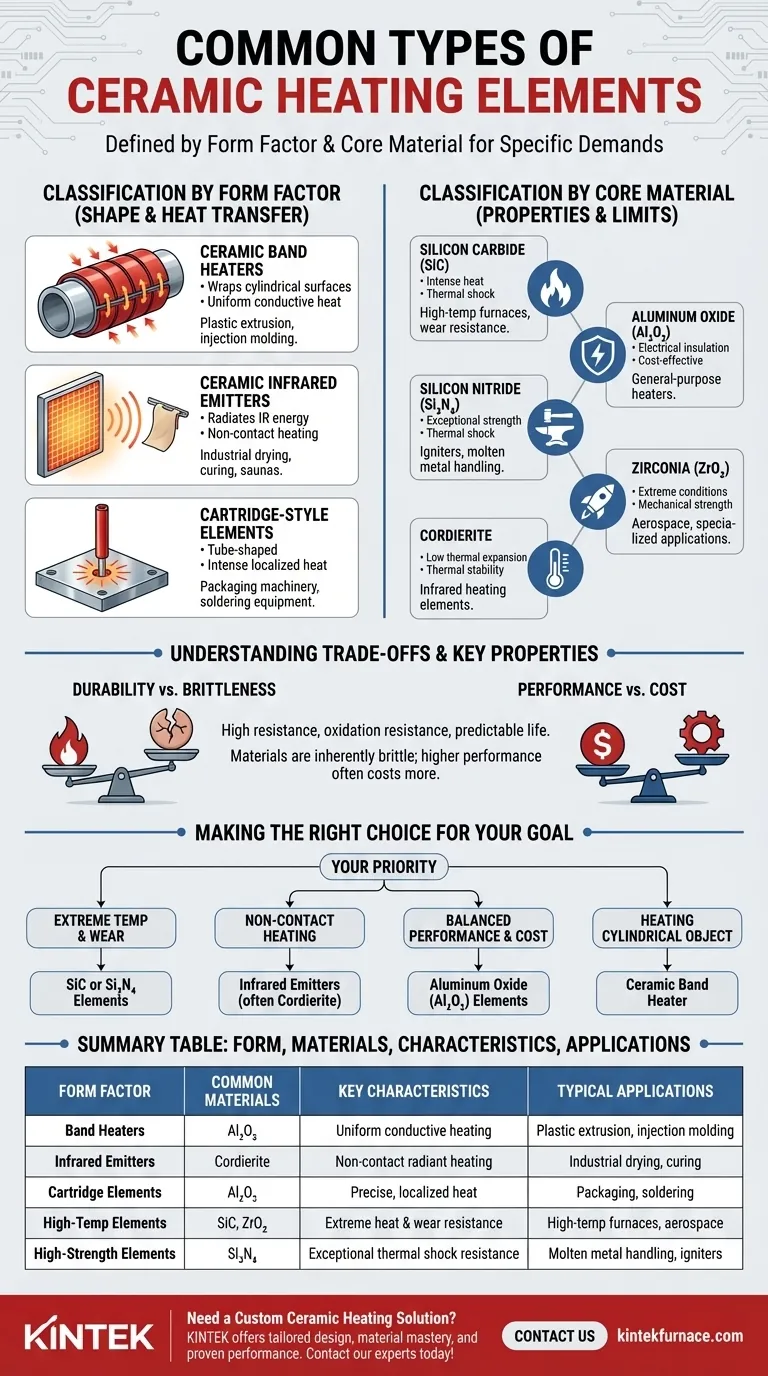

Kurz gesagt, die gängigen Arten von keramischen Heizelementen werden sowohl durch ihre physische Form als auch durch ihr Kernmaterial definiert. Die häufigsten Formen umfassen Bandheizungen, Infrarotstrahler und Patronenheizelemente, die aus Materialien wie Siliziumkarbid (SiC), Aluminiumoxid (Al₂O₃) und Siliziumnitrid (Si₃N₄) gefertigt werden, um spezifische Leistungsanforderungen zu erfüllen.

Um den "Typ" einer Keramikheizung zu verstehen, müssen zwei unterschiedliche Aspekte betrachtet werden: ihre physikalische Form (Formfaktor), die bestimmt, wie sie Wärme abgibt, und ihr keramisches Kernmaterial, das ihre Temperaturgrenzen, Haltbarkeit und Effizienz vorgibt.

Zerlegung der Keramikheizungstypen

Keramikheizungen sind keine einzelne Kategorie, sondern eine Familie von Komponenten, die für verschiedene Aufgaben entwickelt wurden. Am besten versteht man sie, indem man sie zuerst nach ihrer physikalischen Konstruktion und dann nach dem fortschrittlichen Material in ihrem Kern klassifiziert.

Klassifizierung 1: Nach Formfaktor

Die Form einer Heizung ist für eine spezifische Anwendung und Methode der Wärmeübertragung konzipiert.

Keramische Bandheizungen

Diese Heizungen sind so konzipiert, dass sie zylindrische Oberflächen umschließen und eine gleichmäßige leitende Wärme liefern. Sie sind in industriellen Prozessen wie der Kunststoffextrusion und dem Spritzguss üblich, wo sie Zylinder und Düsen erwärmen.

Keramische Infrarotstrahler

Diese Elemente sind dafür gebaut, Wärme in Form von Infrarotenergie zu erzeugen und abzustrahlen. Dies ermöglicht eine berührungslose Erwärmung, wodurch sie ideal für industrielle Trocknungs- und Aushärtungsprozesse, Raumheizungen und sogar Saunen sind.

Patronenheizelemente

Dies sind röhrenförmige Heizungen, die in gebohrte Löcher in Metallteilen, wie z.B. Matrizen oder Heizplatten, eingesetzt werden. Sie liefern intensive, lokalisierte Wärme und werden wegen ihrer präzisen Temperaturregelung in Anwendungen wie Verpackungsmaschinen und Lötgeräten geschätzt.

Klassifizierung 2: Nach Kernmaterial

Die Wahl des keramischen Materials verleiht der Heizung ihre grundlegenden Leistungsmerkmale.

Siliziumkarbid (SiC)

Bekannt für seine Fähigkeit, intensive Hitze und Thermoschock zu widerstehen, wird SiC in Hochtemperaturöfen und Anwendungen eingesetzt, die eine ausgezeichnete Verschleißfestigkeit erfordern.

Aluminiumoxid (Al₂O₃)

Oft als Aluminiumoxid bezeichnet, ist dies ein Arbeitspferd-Material, das für seine ausgezeichnete elektrische Isolation und hohe Hitzebeständigkeit geschätzt wird. Es bietet eine zuverlässige und kostengünstige Lösung für eine breite Palette von Allzweckheizungen.

Siliziumnitrid (Si₃N₄)

Dieses Material bietet eine außergewöhnliche Festigkeit und Beständigkeit gegen Thermoschock. Es wird oft für robuste Zünder und in anspruchsvollen Anwendungen wie der Handhabung von geschmolzenem Metall eingesetzt, wo mechanische Haltbarkeit entscheidend ist.

Zirkonoxid (ZrO₂)

Zirkonoxid wird unter extremsten Bedingungen eingesetzt und bietet überragende mechanische Festigkeit bei sehr hohen Temperaturen. Es ist ein Premium-Material für spezialisierte Industrie- und Luft- und Raumfahrtanwendungen.

Cordierit

Cordierit wird für seine sehr geringe Wärmeausdehnung geschätzt, die verhindert, dass es bei schnellen Heiz- und Kühlzyklen reißt. Diese Eigenschaft macht es zu einer effizienten und zuverlässigen Wahl für Infrarotheizelemente.

Verständnis der Schlüsseleigenschaften und Kompromisse

Die Effektivität jeder Keramikheizung beruht auf einigen wesentlichen Eigenschaften, aber diese gehen auch mit inhärenten Kompromissen einher.

Kritische Leistungsanforderungen

Ein erfolgreiches keramisches Heizelement muss mehrere Faktoren ausbalancieren. Es benötigt einen hohen elektrischen Widerstand, um effektiv Wärme zu erzeugen, ohne einen Kurzschluss zu verursachen, aber nicht so hoch, dass es zu einem Isolator wird.

Es erfordert auch eine ausgezeichnete Oxidationsbeständigkeit bei hohen Temperaturen und ein stabiles Widerstandsniveau bei Temperaturänderungen. Dies gewährleistet eine vorhersehbare und lange Lebensdauer.

Der Kompromiss: Haltbarkeit vs. Sprödigkeit

Während Materialien wie Siliziumnitrid immense Festigkeit und Thermoschockbeständigkeit bieten, sind die meisten Keramiken von Natur aus spröder als ihre metallummantelten Gegenstücke. Sie können anfällig für Ausfälle durch physische Einwirkung oder unsachgemäße Montage sein, die Spannungen hervorruft.

Der Kompromiss: Leistung vs. Kosten

Die leistungsstärksten Materialien, wie Zirkonoxid und Siliziumnitrid, sind erheblich teurer. Für viele Anwendungen bietet ein gängigeres Material wie Aluminiumoxid ein überlegenes Gleichgewicht aus Leistung, Zuverlässigkeit und wirtschaftlicher Machbarkeit.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Keramikelements hängt vollständig von Ihrer spezifischen Priorität ab, sei es die Rohstofftemperatur, die Effizienz oder die Form des Objekts, das Sie erwärmen müssen.

- Wenn Ihr Hauptaugenmerk auf extremer Temperatur- und Verschleißfestigkeit liegt: Suchen Sie nach Elementen aus Siliziumkarbid (SiC) oder Siliziumnitrid (Si₃N₄).

- Wenn Ihr Hauptaugenmerk auf berührungsloser Flächenheizung liegt: Priorisieren Sie Infrarotstrahler, die oft aus Cordierit wegen seiner thermischen Stabilität hergestellt werden.

- Wenn Ihr Hauptaugenmerk auf ausgewogener Leistung und Kosteneffizienz liegt: Elemente aus Aluminiumoxid (Al₂O₃) sind die gängigste und vielseitigste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erwärmen eines zylindrischen Objekts liegt: Ihre Wahl wird durch den Formfaktor bestimmt, wodurch eine keramische Bandheizung die richtige Lösung ist.

Letztendlich ist die Abstimmung der Materialeigenschaften und des Formfaktors der Heizung mit den Anforderungen Ihrer Anwendung der Schlüssel zu einem erfolgreichen Ergebnis.

Übersichtstabelle:

| Formfaktor | Gängige Materialien | Hauptmerkmale | Typische Anwendungen |

|---|---|---|---|

| Keramische Bandheizungen | Aluminiumoxid (Al₂O₃) | Gleichmäßige leitende Erwärmung | Kunststoffextrusion, Spritzguss |

| Keramische Infrarotstrahler | Cordierit | Berührungslose Strahlungswärme | Industrielle Trocknung, Aushärtung, Raumheizung |

| Patronenheizelemente | Aluminiumoxid (Al₂O₃) | Präzise, lokalisierte Wärme | Verpackungsmaschinen, Lötgeräte |

| Hochtemperaturelemente | Siliziumkarbid (SiC), Zirkonoxid (ZrO₂) | Extreme Hitze- & Verschleißfestigkeit | Hochtemperaturöfen, Luft- und Raumfahrt |

| Hochfeste Elemente | Siliziumnitrid (Si₃N₄) | Außergewöhnliche Thermoschockbeständigkeit | Handhabung von geschmolzenem Metall, Zünder |

Benötigen Sie eine kundenspezifische keramische Heizlösung?

Haben Sie Schwierigkeiten, das perfekte keramische Heizelement für Ihre einzigartigen Anforderungen zu finden? KINTEK kann helfen. Durch die Nutzung unserer außergewöhnlichen F&E-Fähigkeiten und unserer hauseigenen Fertigung bieten wir verschiedenen Laboren und Industrieanlagen fortschrittliche Hochtemperatur-Heizlösungen.

Unsere Expertise umfasst:

- Maßgeschneidertes Elementdesign: Wir passen Formfaktoren und Materialien präzise an die thermischen und mechanischen Anforderungen Ihrer Anwendung an.

- Materialwissenschaftliche Kompetenz: Von kostengünstigem Aluminiumoxid bis zu hochleistungsfähigem Siliziumkarbid und Siliziumnitrid wählen wir die ideale Keramik für Langlebigkeit und Effizienz.

- Bewährte Leistung: Unsere Elemente liefern eine zuverlässige Wärmeübertragung, egal ob Sie leitende Bandheizung, strahlende Infrarotwärme oder präzise Patronenheizung benötigen.

Lassen Sie uns die optimale Heizlösung für Ihren Prozess entwickeln. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer